低炭素社会をめざす産業分野の環境適合技術

空気圧縮機は,圧縮された空気を作り出し,工場の動力源をはじめ,幅広い産業分野で活躍している。日立の空気圧縮機は,1911年に初めて製造されて以来,さまざまなニーズに合わせて時代とともに進化してきた。近年では,特に省エネルギー・高効率化に取り組んでいる。

油を含まないクリーンな圧縮空気を作り出すオイルフリースクロール圧縮機にもインバータを搭載し,消費電力を削減した。また,スクリュー圧縮機NEXTIIシリーズには「末端圧力予測制御」を搭載し,無駄な圧力を低減することで省エネルギー化を図っている。この制御技術は,油冷式スクリュー圧縮機HISCREWシリーズの22〜100 kW機,オイルフリースクリュー圧縮機DSPシリーズの15〜120 kW機に標準搭載している。

今後も自社にて製造・販売・サービスを行い,顧客ニーズに迅速に応え,CO2削減や地球温暖化防止に貢献していく。

空気圧縮機は工場などのエアー源として欠かせないものであり,その消費電力は工場全体の電力の多くを占めている。そのため,近年では環境,省エネルギーに対する関心の高まりから,空気圧縮機においても省エネルギー性能の高い製品の需要が高まっている。

空気圧縮機の省エネルギー化を図る手段として,インバータを活用することは広く知られている。

そこで本稿ではまず,インバータを搭載したオイルフリースクロール圧縮機について述べる。

オイルフリースクロール圧縮機はクリーンで低騒音という特長を持っており,これにインバータを搭載することで,さらなる省エネルギー化をはじめ,さまざまなメリットを得ることができる。

一方,日立のスクリュー圧縮機は,これまでにもさまざまな機構や制御技術により省エネルギー・高効率化を実現してきた。特に,スクリュー圧縮機NEXTIIシリーズでは配管の圧力損失を予測することで,圧縮空気配管系の使用側末端圧力を最低限保持しつつ,上流である圧縮機側の運転圧力を自動で低減する「末端圧力予測制御」を搭載しており,従来機からさらなる省エネルギー化を図っている。本稿では,この末端圧力予測制御の概要と効果についても紹介する。

図1|アモルファスモータ一体型オイルフリースクロール圧縮機 7.5kW 2017年に発売開始する株式会社日立産機システム製の空気圧縮機を示す。IE(International Energy-efficiency Class)5相当の効率を持つアモルファスモータをインバータ駆動することで,省エネルギー性能を高めた。また,アモルファスモータを圧縮機本体と一体化することで,製品の容積を大幅に削減した。

2017年に発売開始する株式会社日立産機システム製の空気圧縮機を示す。IE(International Energy-efficiency Class)5相当の効率を持つアモルファスモータをインバータ駆動することで,省エネルギー性能を高めた。また,アモルファスモータを圧縮機本体と一体化することで,製品の容積を大幅に削減した。

株式会社日立産機システムでは,2014年に「インバータ制御 オイルフリースクロール圧縮機 3.7/5.5kW」を開発し,発売を開始した。さらに,2017年3月には,「アモルファスモータ一体型オイルフリースクロール圧縮機」を販売開始する(図1参照)。以下ではこれらの製品の特長について述べる。

空気圧縮機の省エネルギー化を図る場合,(1)空気使用量に見合った運転を行う(適量),(2)圧縮機に必要以上の圧縮運転をさせない(適圧)ことが重要である。本製品では,圧縮機の回転速度をインバータにより制御することで,これら2つの事項を同時に実現した。さらに国際高効率規格の最高レベル[IE(International Energyefficiency Class)5]相当のモータを搭載することで,省エネルギー性能の向上を図った。

使用する圧力に応じて,圧縮機の上限回転速度を変更し,吐き出し空気量をアップすることが可能な「PQ※)ワイド制御」を搭載した。設定圧力を0.65 MPaとした場合,従来機に対して約15%の吐き出し空気量アップを実現する。

また,従来機では要求圧力により分けていた,0.8 MPa仕様,1.0 MPa仕様を1機種でカバーする製品とした(図4参照)。

その他の特長として,以下の3点が挙げられる(表1参照)。

空気圧縮機から使用側末端までの圧縮空気配管系は,配管が長く,細くなることや曲げ回数が増えることで圧力損失が生じ,圧縮空気使用量(配管流量)が多いほど圧力損失は増える。一方,空気圧縮機の運転圧力を0.1 MPa低減すると,理論的には単段圧縮機では約8.4%,2段圧縮機では約7.4%の動力低減が可能である。

従来では,圧縮機側の運転圧力設定は固定であり,圧縮空気使用量が最大のときに使用側末端の最低圧力を保持できるように,空気圧縮機の運転圧力設定を高く設定していた。

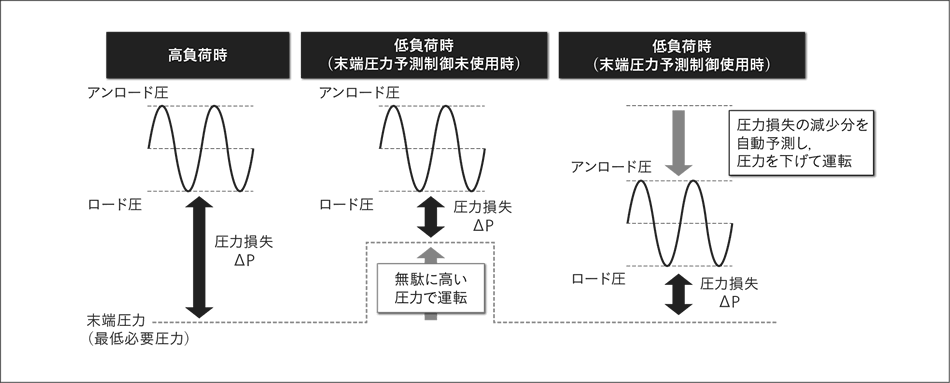

圧縮空気使用量が少ない場合は圧縮空気配管系の圧力損失は少なくなるため,使用側末端での圧縮空気圧力が最低圧力を大きく上回り,無駄な圧力をかけていた(図5,図6,図7参照)。そのため,平日昼間と夜間や休日などで大きく圧縮空気使用量が違う場合は,従来では顧客側で圧力設定をある程度変更するなどして対応していた。

一定速圧縮機は圧縮機自体の吐き出し空気量と圧縮空気配管系のボリューム(全配管容量)および時間的圧力変化から,可変速圧縮機は圧縮機の回転数比率から,それぞれリアルタイムに圧縮空気使用量を予測することが可能である。また,圧縮空気使用量と圧縮空気配管系の圧力損失に一定の関係があることにも着目し,使用側末端の圧縮空気圧力が一定以内となるように空気圧縮機の運転圧力を自動で昇降させる制御(末端圧力予測制御)を開発した(図5,図6,図7参照)。

図7|末端圧力予測制御の制御イメージ 圧縮機出口と末端の圧力損失は高負荷時は大きく低負荷時には小さくなり,従来は圧縮機出口圧力基準のため低負荷時には無駄に高い圧力で運転していたが,末端圧力予測制御は末端圧力を保持しつつ圧縮機出口圧力を下げて運転する。

圧縮機出口と末端の圧力損失は高負荷時は大きく低負荷時には小さくなり,従来は圧縮機出口圧力基準のため低負荷時には無駄に高い圧力で運転していたが,末端圧力予測制御は末端圧力を保持しつつ圧縮機出口圧力を下げて運転する。

本稿では,オイルフリー圧縮機へのインバータの搭載と,運転圧力を低減する末端圧力予測制御について述べた。

今回紹介した「アモルファスモータ一体型オイルフリースクロール圧縮機」は,もともと省エネルギー性能に優れる圧力開閉器式の圧縮機をインバータ制御化することで,さらに高い省エネルギー効果を得ることに成功している。日立産機システムは空気圧縮機に搭載するインバータやモータの製造・販売・サービスを自社で行っており,これらのコンポーネンツをいち早く適用し,提案を行うことで,CO2削減および地球温暖化防止に貢献していく所存である。

また,日立の空気圧縮機は末端圧力予測制御の他にもさまざまな機構や制御により,省エネルギー・高効率化を実現してきている。これからも顧客のニーズにスピーディに応えていく考えである。