地球環境との共生をめざす次世代エネルギーソリューション

風力発電は,世界ではすでに主力電源になりつつあり,日本においても安定供給や環境適合,安全性の観点から期待が高まりつつある。さらなる発展のためには,設置環境に適合した信頼性や経済性が高い風車を提供する必要があり,特に日本近海においては,先行している欧州などと比べて環境が厳しいという課題がある。

日立はそれに応えるべく,洋上向けの5 MW風車を開発しており,高風速地域向け風車の実証試験を終え,低風速地域向け風車の実証試験に移行している。また,浮体式風車への対応も進めている。本稿では開発・実証状況を,信頼性や経済性を高めるうえで重要となる風車制御に焦点を当てて報告する。

再生可能エネルギーは,世界においては2015年に設備容量が石炭火力発電を超え,主要なエネルギー源になりつつある1)。また日本でも,経済産業省におけるエネルギーミックスの議論の中で,2014年の12.8%から2030年には22〜24%にすることをめざして導入を進めることが示され,風力発電はそのうち1.7%である2)。日本における風力発電の課題の一つとして,日本の環境に適合した風車の開発があり,洋上,台風,地震,落雷への対応が求められている3)。

日立は,そのような社会的需要に応えるべく,信頼性を高めた洋上向け5 MW風車を開発している。また,遠洋に設置できることで,より安定的にかつ多くの発電が可能な浮体式洋上風車の実証試験も開始する。

本稿では,風車の仕様・特徴や開発状況を解説し,実証機での実証状況や浮体式風車の開発状況を,主に制御に焦点を当てて述べる。

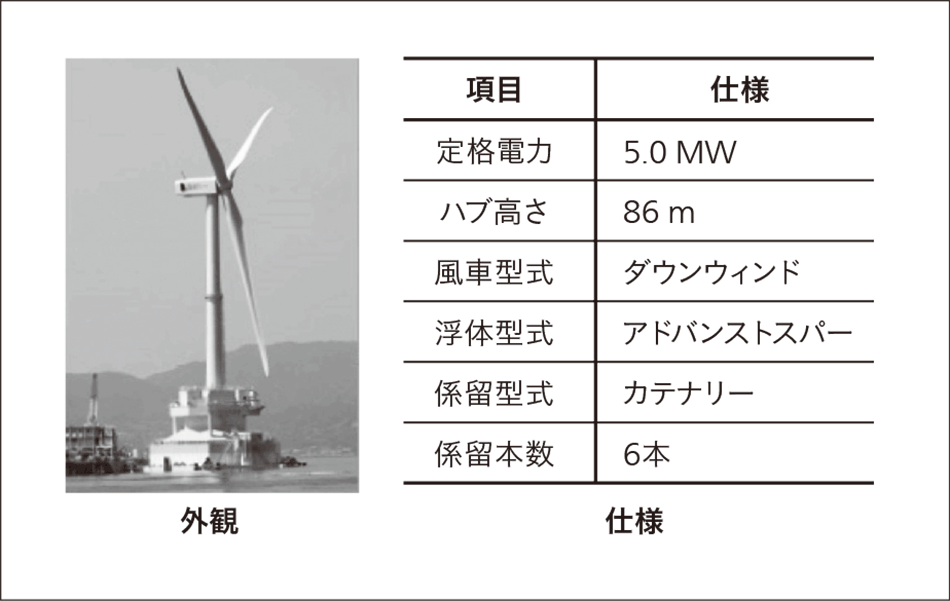

日立の5 MW風車の仕様(表1参照)やコンセプト4),5)の概要は以下のとおりである。

コスト低減策としては,主に次の3点が挙げられる。

信頼性向上策としては,主に次の3点が挙げられる。

これまで,ブレードに対する負荷試験や落雷試験,ドライブトレインに対するBack to Back試験や模型試験などの要素検証を行い,また,工場試験にて制御や振動特性の検証を行った5),7)。その後,陸上実証機においてHTW5.2-127に対する約1年の実証試験を実施し,発電性能や耐久性などを確認した8),9)。

2016年9月には実証機のブレードをより長いものに載せ替えることでHTW5.2-136に対する実証機とし,同時に増速機を国内メーカー品に変更した。試運転を経て2016年11月から商用運転に移行し,現在各種データを蓄積している。HTW5.2-136の実証機は発電性能で当初の予定をほぼ満足することが確認され(図1参照),開発は最終段階まで来ている。

風力発電が普及し,総電力量に対する割合が高まったことで,系統の電圧を維持するため,風力発電においても短い系統事故時には発電を継続すること(FRT:Fault Ride Through)が求められることとなった10)。そこで,HTW5.2-127においてそれに対応した制御を導入し,実証機で検証した。電気的な評価については既報9),11)

のとおりであり,ここでは制御上の工夫や機械的な評価について報告する。

主にブレードによって構成される低速軸側のロータと発電機のロータを比較すると,慣性モーメントは増速機の増速比を考慮しても低速軸側のほうが大きく,系統事故などにより発電機トルクが急激に低下すると,ドライブトレイン全体の回転速度が上がると同時にドライブトレインの固有振動が発生する。系統電圧が復帰して発電機トルクを再び増加させる場合,タイミングが悪いとこの振動を助長するため大きなトルクが発生し,機器が破損するおそれがある。そこで,次の2つの対策を施した。

系統事故時の系統電圧の残存率は事故時間の関数として与えられており10),それを基に試験条件を定めた(表2参照)。機械的には試験No.8(短絡時間0.15 s,電圧率0%,2相短絡)において最も厳しい結果となった(図2〜図5参照)。系統電圧復帰(時刻0.15 s)後,すぐには発電機トルクを上げずに時刻0.5〜1.0 s間でトルクを増加させることで振動を抑制し,低速軸や高速軸のトルクも許容値内に抑えることに成功した。

風車強度の設計検証のためには,設計時に想定したさまざまな条件下における荷重の妥当性を実測によって確認する必要がある。疲労に影響が大きい発電時の荷重については過去に報告した8),9)。本稿では,静強度でクリティカルになることが多い暴風待機時の荷重について報告する。

設計で想定している暴風待機時のヨー制御(風向に対してロータ面を追従させる制御)は次の3通りであり,本稿では(3)の実測結果を報告する。

2016年8月22日に実証機サイトに台風9号が接近した。風車近傍に設置された風況マスト(高さ90 m)において,瞬間最大風速37.7 m/sが観測され,風向は約6時間で100 degから200 degに変化した(図6参照)。このとき風車は異常停止中であり,ヨー制御していなかったことから,12時頃まではほぼ横風(ヨーエラー90 deg),16時以降は通常と反対側からの風(ヨーエラー180 deg)となった(同図参照)。

ブレードルート部の曲げモーメント(図7参照)は,8〜9時は風速が低くロータが遊転しなかったためほぼ一定値であったが,遊転し始めると変動し,風速が高い15時頃には設計値の0.277倍となる最大値を観測した。

タワー基部の曲げモーメント(図8参照)は,風車の前後方向よりも横方向において大きく,横方向の曲げモーメントは12時までの横風では風速が高くなるにつれて平均値が大きくなり,その後は風速が高くなって変動が大きくなることで,15時頃に設計値の0.207倍となる最大値を観測した。

今後,設計風速においても極値荷重が問題とならないかさらなる検討を行う。また,アクティブヨー制御やパッシブヨー制御における暴風待機時のデータを取得し,評価を行う予定である。

図9|5 MW浮体式洋上風力発電システム「ふくしま浜風」の概要 経済産業省委託事業「福島浮体式洋上ウィンドファーム実証研究事業」において建設されたものである。

経済産業省委託事業「福島浮体式洋上ウィンドファーム実証研究事業」において建設されたものである。

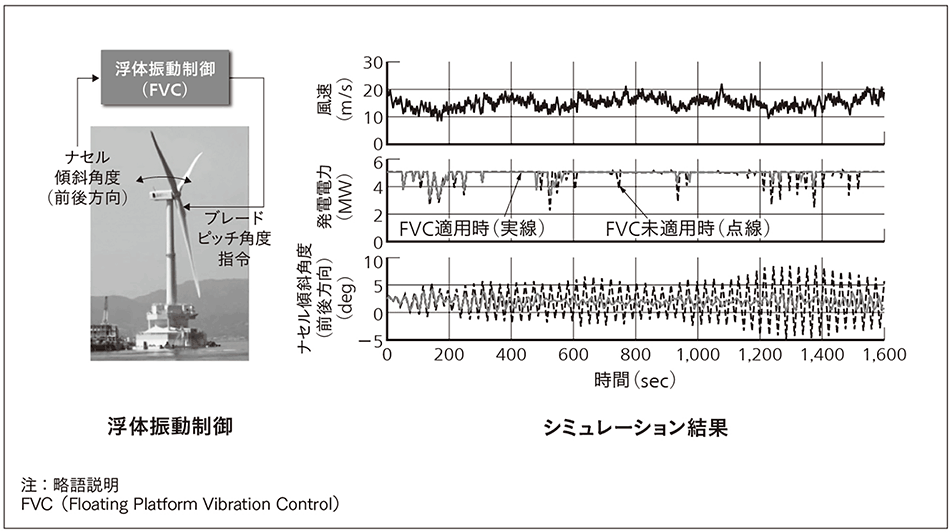

図10|5 MW浮体式洋上風力発電システムのシミュレーション結果 ナセルに設置した傾斜角度センサーによってシステムの前後方向の振動を検出し,ブレードピッチ角度を操作することで風から受けるスラスト力を調整する浮体振動制御(FVC)により,ナセル傾斜角度(システムの前後方向の角度)の振動を低減し,安定した発電運転が可能である。

ナセルに設置した傾斜角度センサーによってシステムの前後方向の振動を検出し,ブレードピッチ角度を操作することで風から受けるスラスト力を調整する浮体振動制御(FVC)により,ナセル傾斜角度(システムの前後方向の角度)の振動を低減し,安定した発電運転が可能である。

本章では,上述の5 MW風力発電システムを洋上に浮かべた浮体構造物上に設置する浮体式洋上風力発電システムの開発状況について述べる(図9参照)。このシステムは,経済産業省委託事業「福島浮体式洋上ウィンドファーム実証研究事業」において建造されたものである12)。

浮体構造物は,円柱構造物の上下に六角形の平板状の構造物(アッパーハル,ロワーハル)を配置したアドバンストスパーである。アドバンストスパーの特徴は,アッパーハルとロワーハルを設置することで浮体構造物の波浪中動揺を抑えられるため,いわゆるスパー型に比べて浮体構造物の高さの増加を抑えられることから,スパー型における洋上での起立作業などの難工事を避けられることである。2016年7月に福島沖へ浮体を設置し,9月に連系ケーブルの接続を完了し受電した。2017年3月まで試運転を実施し,4月以降は発電運転の実証をする計画である。

浮体式洋上風力発電システムは,浮体構造物が洋上に浮かべられているため,その姿勢(傾き)が変化しやすい。特に,発電運転時にロータ回転速度を定格値に保持するようにブレードピッチ角度を調整することで,システムの前後方向の傾きの振動が加振される現象(ネガティブダンピング現象)が発生する。

日立は,2015年度まで継続した環境省実証事業「浮体式洋上風力発電実証事業」にて,2 MW浮体式風力発電システムにおいて,ネガティブダンピング現象を低減する制御手法[浮体振動制御(FVC:Floating Platform Vibration Control)]を開発した13)〜15)。浮体振動制御は,ナセルに設置した傾斜角度センサーによりシステムの前後方向の傾きを検出し,ブレードピッチ角度を操作してロータが受けるスラスト力を調整することで,システムの前後方向の傾き振動を低減する。浮体振動制御を福島5 MW浮体式風車に適用し,5 MW風力発電システムおよびアドバンストスパーの浮体構造物への適用可能性の確認と性能向上を実施する計画である。実機での試運転や発電運転実証に先立ち,シミュレーション検証を実施し,福島5 MW浮体式風車においてもネガティブダンピング現象を低減できることを確認している(図10参照)。

また,本システムはブレードピッチ角度を独立に調整する機能を備えている。この機能を利用し,ロータ面内で変化する風況に合わせ,ロータ1回転中にブレードピッチ角度を独立に調整することで,ロータ回転軸に発生する曲げ荷重の低減やシステム効率の向上が可能な制御手法についても開発を進める計画である。

本稿では,日立の5 MW風車の開発状況や,実証機での実証試験および浮体式風車の開発状況を風車制御に焦点を当てて述べた。

今後,5 MW風車開発を完遂し,浮体式の実証を行うことで,今後も世界的に拡大が見込まれる洋上風力市場に信頼性の高い製品を供給していきたい。

5 MW風力発電機の開発においては,国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO:New Energy and Industrial Technology Development Organization)よりご支援を頂いた。感謝申し上げる。

福島浮体式洋上ウィンドファーム実証研究事業においてはコンソーシアム各位よりご協力いただいており,この場を借りて御礼申し上げる。