地球環境との共生をめざす次世代エネルギーソリューション

保守の分野は,これまで経験の豊富な作業者によって交換部品の選択やメンテナンス時期の見直しなどを行いながら,業務の効率化を図ってきた。しかし,デジタル技術の発達により,機械の状態を物理データとして捉えてデータマイニング技術を適用することで,いつもとは違う状態を検知できるようになってきた。

これらのデジタル技術を活用し,保守サービスの高度化と顧客の課題解決ソリューションを顧客と協創するためのツールとして保守サービスプラットフォームを構築した。本稿では,保守サービスプラットフォームを支える技術の概要と今後の予兆診断の取り組みについて概説する。

日本の製造業は顧客ニーズの変化に伴い,品質の良い製品の提供から高付加価値サービスやソリューションの提供へと変化してきた。しかし,経済産業省の調査1)では,IoT(Internet of Things)などの技術の活用度合いは,設計・開発,生産,販売,アフターサービスの分野別に見ると「生産工程の見える化」などに比べてアフターサービス(予知保全など)への活用は進んでいないと報告されている。

日立は,IoTプラットフォーム「Lumada」のソリューションコアとして予知保全(PdM:Predictive Maintenance)を位置づけている。このPdMは,ITとOT(Operational Technology)を駆使し,データから価値を生み出すさまざまな業種で有効なソリューションを提供するものである。

本稿では,株式会社日立パワーソリューションズにおける,LumadaのPdMソリューションコアの一つとして認定された予兆診断システム(HiPAMPS:Hitachi Power Anomaly Measure Pick up System)を中心とした保守サービス高度化を推進するサービスプラットフォームについて紹介する。このサービスプラットフォームは,顧客の設備のセンサー情報をリアルタイムに収集し,設備の故障を予兆したり,遠隔でメンテナンスを支援したりすることで,計画外の停止を未然に防ぎ,設備の安定稼働に貢献する(図1参照)。

保守サービスには,壊れたら修理をする「事後保全」と,壊れないようにする「予防保全」がある。予防保全はこれまで不具合の有無にかかわらず定期的にメンテナンスする「定期保全」を主流としていたが,現在では設備の状態変化を検知して対応する「予知保全」が求められている。さらに,設備の計画外停止は,自社事業へはもちろん社会へも大きな影響を及ぼすことから設備の安定稼働が求められる。安定稼働を実現するためには,設備の保全・保守と品質管理が必要である。

設備の保全・保守における課題としては,以下の内容が挙げられる。

設備の故障箇所に気付かず運転を継続し,故障規模が拡大する。また,定期メンテナンスで故障・調整不備を見逃して突然停止したなどの理由から保守コストが増大し,仕損費の発生などによって経営数値に影響が出る。

これまで収集していた機械・設備のセンサー情報は,主に生産性向上に活用され,保全・保守には十分活用されていない。集めたデータの解析方法が分からず活用できない。人手による解析作業のため作業者の負担が大きい。

製造現場のベテラン運転員は,自分が担当する設備の点検を手順書に従って実施するが,その方法の多くは経験に基づいて実施されている。また,指導する方法や期間も確立していないため,ベテランの技術や経験がなかなか次世代に伝わらない。

品質管理における課題としては,以下の内容が挙げられる。

前述の課題を解決するには,サービスプラットフォームの活用が一つの策であると考えている。つまり,設備や品質に関わる課題は単にシステムを構築する方法ではなく,保守サービスソリューションとして個々のニーズに合わせて解決していくことが必要である。ここから期待できる効果としては,保守コストの低減,仕損費の低減,重大事故の回避,品質の確保,ロスコストの削減が考えられる。

サービスプラットフォームは,日立で培ったOTおよびノウハウに基づいたソリューションをテンプレート化し,新たなソリューションを追加することで,より良いソリューションを早期に提供することを可能とする。

サービスプラットフォームを支える技術およびツールの概要を以下に示す。

目的に合ったセンサーの選定や取り付け方法におけるノウハウ不足,あるいはデータのクレンジングやフィルタリングにおける経験不足からデータ収集やデータ処理に課題を抱えている顧客に対しては,測定対象と目的,環境条件を明確にしたうえでセンサーの選定を実施する(図2参照)。

図2|センサーとデータ処理の概要 センサー種類とデータ処理の一覧を示す。

センサー種類とデータ処理の一覧を示す。

生産設備の計画外停止を防止したい,またベテラン運転員や保全ノウハウを伝承したいというニーズを持つ顧客に対しては,機械設備にセンサーを搭載し,センサーから設備のセンサー情報(稼働データ)を自動で収集し,収集したデータの変化を,マイニング技術を用いて早期に検出する予兆診断システム(HiPAMPS)(図3参照)を活用する。

予兆診断システムでは,正常(いつもと同じ)データを機械学習し,収集したセンサー情報と学習データとの乖(かい)離度により判定する。このとき正常データとセンサー情報の間に所定値以上の乖離が生じた場合に異常と判断する。万が一異常が検出された場合には,乖離に大きく影響しているセンサーを画面に表示し,故障原因の究明,緊急の度合いの判断を支援する。

図3|HiPAMPSの概要 センサーが測定した稼働データを用いて自動診断技術で設備の状態を診断し,結果を画面に表示する。

センサーが測定した稼働データを用いて自動診断技術で設備の状態を診断し,結果を画面に表示する。

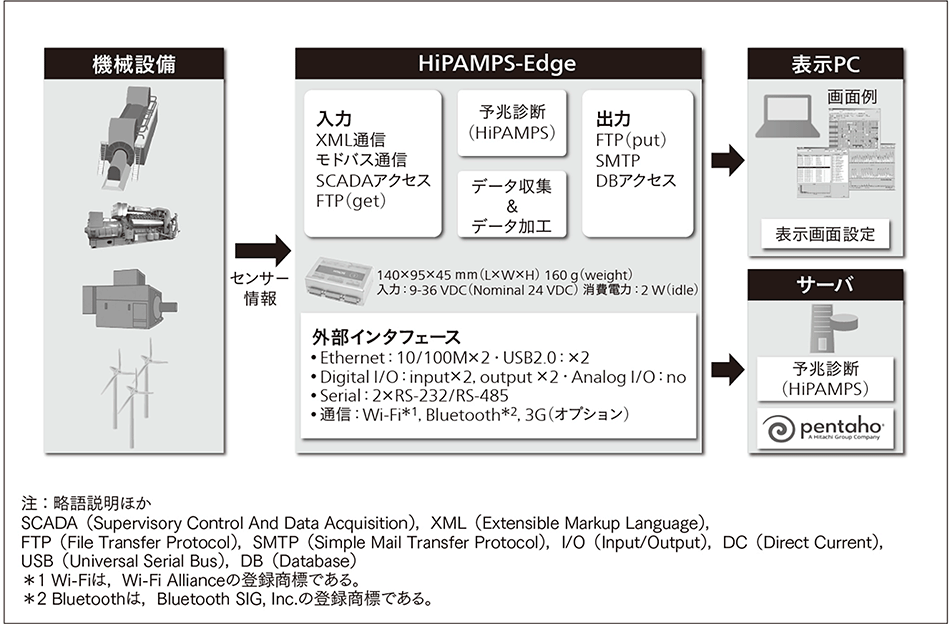

ビッグデータを活用したPdMを実現する場合,クラウドを利用できない,あるいはセキュリティ強化のため外部との接続を行わないなど,さまざまな環境に適応する必要がある。これらの課題を解決してクラウドサービスと差別化を図ることを目的とし,かつ顧客の機械設備側で情報処理を可能とする機器を導入することで,情報を外部へ転送することなく一定範囲の情報処理を行い,結果をユーザーへフィードバックできるエッジコンピューティング環境をHiPAMPS-Edgeで提供する。これにより,予兆診断のリアルタイム性を向上させることが可能となるため,外部へデータを出したくないという顧客の要望に対応できる。

HiPAMPS-Edgeは市販のゲートウェイ機器を活用し,標準外部インタフェースに対応した入力機能[XML(Extensible Markup Language)通信,モドバス通信,SCADA(Supervisory Control And Data Acquisition)アクセス,ファイル転送など]を搭載する。また,出力処理としてファイル転送,データベースアクセス,メール出力などの機能を搭載する(図4参照)。

図4|HiPAMPS-Edgeの概要 HiPAMPS-Edgeの入出力概要を示す。

HiPAMPS-Edgeの入出力概要を示す。

ビッグデータを取り扱う予兆診断では,データアナリストによるデータのフォーマット統合など前処理に多くの時間が費やされることや,専門SE(System Engineer)でなければ操作が難しいことなどの課題がある。これに対して,データ加工のための豊富なモジュールがあり,操作性に優れたGUI(Graphical User Interface)機能を有しているソフトウェアであるPentahoとHiPAMPSを組み合わせることにより,プログラムレスでデータの前処理の実現が図れるようになった。また,GUI機能を活用することで解析と評価の繰り返し処理も容易になった。

これにより,診断対象設備の知識を有するドメインエンジニアはもちろん,そうでない顧客でも容易に予兆診断システムを操作できる環境を提供することが可能となる(図5参照)。

図5|HiPAMPS on Pentahoの概要 Pentaho上でHiPAMPSを利用するときの概要を示す。

Pentaho上でHiPAMPSを利用するときの概要を示す。

GUIとして重要なことは,経営層から現場サービス員まで,利用者の目的に合わせて最適な情報画面を提供することである。デジタルダッシュボードは,業種の異なる設備や異なるメーカー製の機器の稼働状況を管理できる一元管理技術を採用し,Webのプッシュ通信を活用することで機器のデータをリアルタイムに更新可能な画面を提供する。さらに,さまざまな機器状態の分析情報と,気象情報などのインターネットから入手できる外部情報を組み合わせて表示できる。これにより多面的な判断が可能となる。

ガスエンジン保守サービスについては,従来のモデムを利用したデータ収集方法から,インターネットを活用した構成への更新を進めている。具体的には,PLC(Programmable Logic Controller)とHiPAMPS-Edgeの接続が可能となり,収集するデータについても,これまでの30秒周期から1秒周期で取り込めるようになった。これにより精度の高いセンサー値が取得でき,アラームメッセージの解析などに活用できるようになった。

今後は,IoTデータ転送に適したプロトコルMQTT(Message Queuing Telemetry Transport)を活用することで,遠隔操作による運用支援などにも活用することを検討していく。

予兆診断サービスのコアとなる製品としては,VQC(Vector Quantization Clustering),LSC(Local Sub-space Classifier)の解析エンジンを搭載したHiPAMPSと,現場で予兆診断を実施するHiPAMPS-Edge,さらに解析操作者向けにはGUI機能を強化したHiPAMPS on Pentahoを整備した。また,ビッグデータとして収集している情報と保全対策を実施した履歴情報をひも付け,早急に原因究明を進めるための原因推定機能を追加搭載する。原因推定機能は,異常を検出した際に,「何の故障だと考えられるか」を支援することを目的としており,過去事象とのひも付けによって類似した故障内容,対策内容なども提示することを可能とする。

今後は予兆診断サービスのPoC(Proof of Concept)サイクルを短縮し,サービス提供を効率よく展開することが重要となってくる。そのためにAI(Artificial Intelligence:人工知能)などを活用した機能を検討する。これにより,顧客と共に創り上げたソリューションをノウハウとして再利用可能とするとともに,不具合発生時の対処方法を新たなサービスメニューの開発につなげていく。

顧客が抱える課題を解決するためには,顧客の設備機器のセンサー情報を収集し,解析した結果を効果的に提示することが重要である。そのツールを提供するために,日立パワーソリューションズはサービスプラットフォーム構想を進めてきた。これは単なるITツールではなく,OTとつないでいくことで顧客にとって効果のあるソリューションをつくり上げていくベースとなるものである。

今後は,ここでつくり上げたソリューションをLumadaのユースケースとするように取り組んでいく。これにより,顧客へ迅速に課題解決ソリューションを提供することが可能となるため,顧客の設備に対して精度の高い診断を実施し,効率的かつ経済的な保全実現に貢献していく所存である。