低炭素社会をめざす産業分野の環境適合技術

電磁誘導は発見されてから200年ほどになる。この原理を応用したモータ,変圧器は日立の創業製品であり,日立製作所インダストリアルプロダクツビジネスユニットと株式会社日立産機システムはそれらの事業を継承している。

1960年代以降,日本の社会インフラ整備に伴い,モータや変圧器,それらを応用したポンプ,ファン,空気圧縮機などは,電力・エネルギー,産業・流通,上下水,都市,交通などを支える基幹製品(Industrial Ground Products)へと発展してきた。

2000年代には,これらの製品における低炭素化に取り組んできた。特に電力や産業の分野では,省エネルギー化,高効率化に向けた開発に注力し,トップランナー規制やIEC規格を満足する環境適合製品を提案してきている。本稿では,日立の総合力を支えるこれらの製品,技術について解説する。

日立は1910年に5馬力モータを開発し,電動機を中心とした事業を開始した。その後現在に至るまで,モータやモータを応用した製品は日立の基幹製品として,日立が進めてきたさまざまな社会イノベーション事業において大きな役割を果たしてきた。

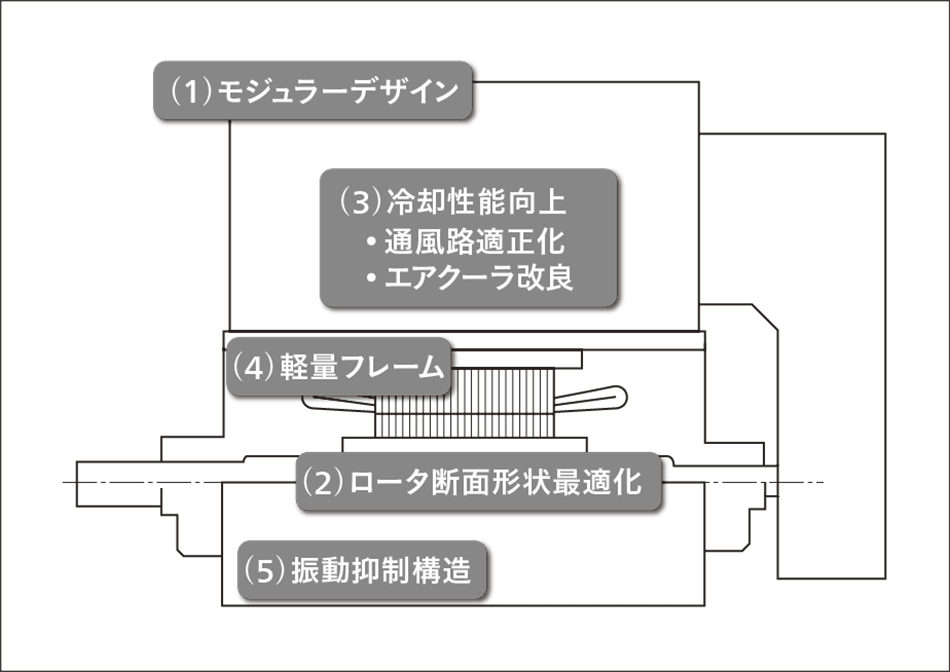

この間,産業用モータは材料や製造方法の見直しで小型・軽量化を進め,創業時の5馬力モータは,現在では重量比約1/4となっている。1,000〜8,500 kWの高圧モータについても,モジュラーデザインを用い,さらにロータ構造や冷却構造の見直しを行って,重量を30%低減した製品を発表している。機器の小型化は使用材料を少なくできるので省資源に貢献し,軽量化は輸送時の炭酸ガス排出量低減にも有効である。

これらの核となる産業用モータは2000年以降,高効率化を目的とした開発も急速に進んでいる。日本国内の全電力消費量は約1兆kWhであり,その約55%がモータ使用機器類で占められている。産業部門で見ると75%がモータでの電力使用量になっている。したがって,産業用モータの効率を1%改善すると約100万kWクラスの発電所1基分が削減されることになる。

株式会社日立産機システムでは日立製作所研究開発グループと共同で,鉄アモルファス箔帯を利用した高効率モータを開発した。モータの効率規格は国際電気標準会議(IEC:International Electrotechnical Commission)が,IE(International Energy-efficiency Class)コードで定めており,今回開発したモータは最高効率のIE5相当である。効率向上には材料の革新が必要であり,加えて,新材料適用に向けた新しいモノづくりが信頼性向上のためには重要になる。

世界各国がモータの効率向上を競っている一方で,インバータを利用したシステム効率の改善も行われている。誘導モータをファンやポンプとして使用する場合,モータの回転は一定にしておいてダンパやバルブの開閉で風量や水量を制御することが一般的な利用方法である。この方法では,ダンパやバルブを閉じた状態でもモータは回転している一定速回転での利用になる。しかし,インバータを活用すれば,ダンパやバルブは常に開(あるいは不要)として,必要なときに必要な回転に制御することが可能になる。使用する電力は回転数の3乗に比例して減少するので,このような可変速システムとすることで大幅な省エネルギー効果が期待できる。国内の誘導モータへのインバータ装着率は30%以下にとどまっており,まだまだ改善の余地がある。また,一層の環境対応のため,空気圧縮機にも適用の拡大を図っている。

今後,モータとインバータ,機構を一体化させることで利便性をさらに向上することができる。日立産機システムではモータとインバータ,ポンプを一体化させたHEポンプを製品化している。従来はモータとポンプは一体であり,インバータは制御盤内に設置されていたが,HEポンプを用いることで,盤の設置および盤からモータまでの配線作業が軽減でき,信頼性を向上できる。

産業用機器類を適正に安定的に稼働させ,信頼性を保つためには稼働状態を測定診断する技術が重要となる。特に,発電プラントの安定稼働は環境保全には必須である。発電プラントで使用される大型のポンプやファンでは,機器の運用期間およびメンテナンス周期が延長される傾向にある。このため,機器のメンテナンス手法も時間基準保全(TBM:Time Based Maintenance)から状態基準保全(CBM:Condition Based Maintenance)へと移行しつつある。日立では,火力発電所用ボイラ給水ポンプの内部の経年劣化状況を,分解することなく推定できる手法を開発している。こういった手法を用いたSmart Productsを提供する総合力で社会・産業イノベーションの拡大を図っていく。

図1|モータ効率比較(4極 50 Hz) IE1からIE5までのモータ効率の比較を示す(IE5は検討中の値)。モータの出力ごとに効率の値が規格化されている。

IE1からIE5までのモータ効率の比較を示す(IE5は検討中の値)。モータの出力ごとに効率の値が規格化されている。

図2|トップランナーモータ ザ・モートル Neo 100 Premiumシリーズの外観を示す。従来モータと取り付け互換性を確保したうえで,IE3クラスの効率を達成した。

ザ・モートル Neo 100 Premiumシリーズの外観を示す。従来モータと取り付け互換性を確保したうえで,IE3クラスの効率を達成した。

地球環境保護や温暖化防止の観点から,エネルギー消費量の抑制・削減が課題となり,さまざまな取り組みがなされている。モータの消費電力は世界の消費電力量全体の40〜50%を占めるとされ,日本においても,消費電力量全体の約55%,産業用電力エネルギーでは約75%を占めると推測されている。そのため,省エネルギー化に向けてモータの高効率化には大きな効果が期待されている。また,国内におけるモータの使用状況についての調査結果から,ポンプ,圧縮機,送風機,動力伝達装置,工作機械などの用途が多く,平均年間運転時間は4,000時間程度,使用年数は15〜20年,運転時負荷率は60%程度,インバータ駆動比率は10〜20%であることが示されている。つまり,使用時間が長い/運転時の負荷率が高い/一定速運転による使用が多いことが特徴として挙げられている。これらから,三相誘導モータは改正省エネルギー法により導入されたトップランナー方式の対象機器に指定され,2015年度からはトップランナー基準に適合したモータの出荷が義務付けられた。国内に普及している標準効率のモータ(IE1モータ)すべてがトップランナーモータ(IE3モータ)に置き換わった場合,電力削減量は消費電力全体の約1.5%に相当する155億kWh/年,またCO2排出削減量は86億kg-CO2/年(CO2排出係数:0.554 kg-CO2/kWh)になると試算されている。IE1からIE5までの効率レベルの比較(IE5は検討中の値)を図1に示す。

このようなモータに対する取り組みの中,日立産機システムにおいては,電磁界解析による最適化設計や冷却構造の最適化,各部品の新設計や見直しを図ることでトップランナー基準に適合した「ザ・モートル Neo 100 Premium」シリーズ0.75〜300 kWを開発した。従来モータと取り付け互換性を確保したうえで,省エネルギー効果はもちろん,耐熱クラスのグレードアップや屋外型機種の保護構造IP(International Protection)55による信頼性の向上,ワイドレンジの電源仕様への対応,低騒音化などにも対応した。また,従来のロータ溝形状に新たに導入した形状も含めて電気部の最適設計をすることで,効率規制値をクリアしながら,業界トップクラスの低始動電流,高トルクを実現した。今後,さらなる省エネルギー化を図るため,三相誘導モータにて効率IE3クラスよりさらに効率の高いIE4クラス対応モータの検討を進める(図2参照)。

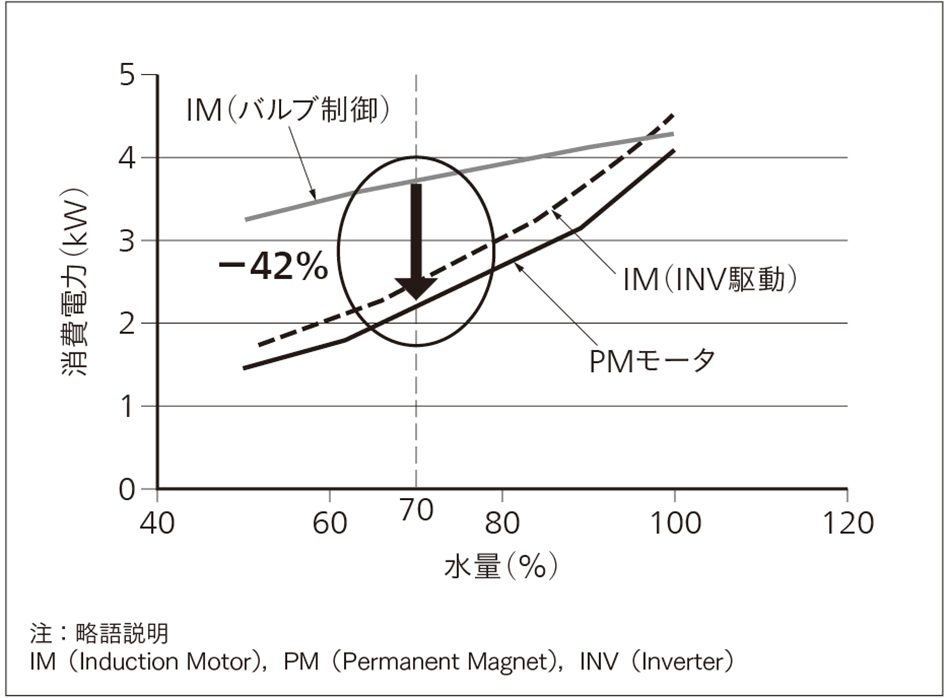

モータの主用途であるポンプ,圧縮機,送風機などは必要な仕事量に合わせ,インバータで可変速運転をすることで消費電力をより削減することができる。そして,さらなる省エネルギー化のニーズを背景に,三相誘導モータに対しさらに高効率となる永久磁石同期モータの利用が産業用途において増えている。日立産機システムではポンプや圧縮機用途に専用品展開してきた永久磁石同期モータの設計,製造技術をベースに,モータ効率クラスがIE4相当となる標準シリーズ3.7〜55 kWを開発し,2012年より発売している。日立汎用インバータWJ200,SJ700の磁極位置センサーレス制御と組み合わせることで高効率運転を可能としている(図3参照)。これまで工場設備などに採用され,省エネルギーに貢献している。また,超高効率モータとして,モータの鉄心に鉄基アモルファス金属を採用し低鉄損化するとともに,ダブルロータ型のアキシャルギャップ構造とすることで,モータ効率を高め,IE4よりさらに効率クラスが高いIE5相当を超えるモータを開発している。

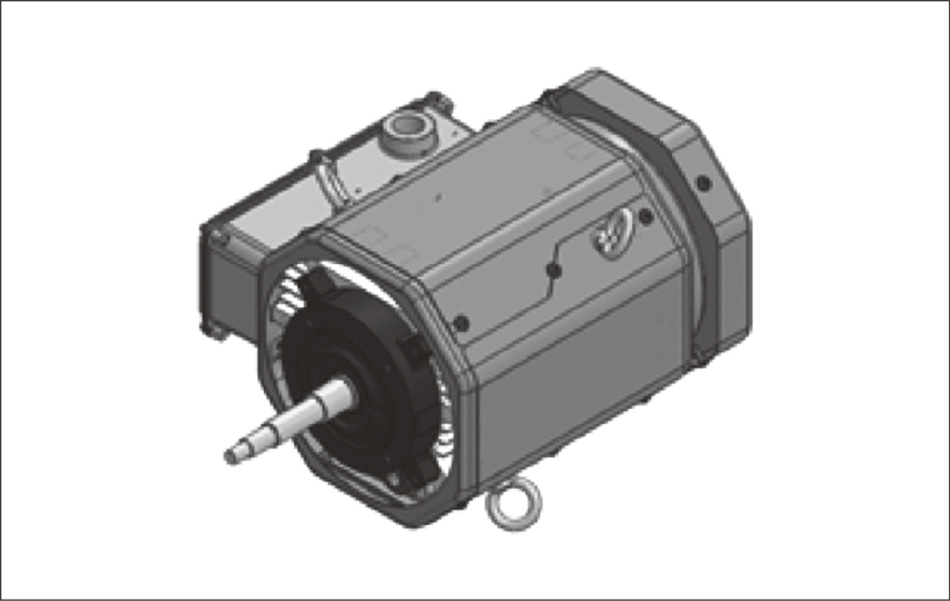

永久磁石同期モータの一つであるサーボモータにおいては,油圧から電動化へのニーズに対応した大型プレス用や射出成形機用サーボシステム,ギヤレスとなる薄型の昇降機用モータなどを特定顧客向けに製品化している(図4参照)。

図4|大容量サーボモータとアンプ サーボモータは永久磁石同期モータの一つである。大型プレスや射出成形機などの用途に向けて製品化している。

サーボモータは永久磁石同期モータの一つである。大型プレスや射出成形機などの用途に向けて製品化している。

図5|PMモータとインバータによる省エネルギー化 ポンプの水量と消費電力の関係の例を示す。PMモータを用いた場合,IMとバルブ制御を用いる場合と比較して水量70%の状態で消費電力を約42%削減できる。

ポンプの水量と消費電力の関係の例を示す。PMモータを用いた場合,IMとバルブ制御を用いる場合と比較して水量70%の状態で消費電力を約42%削減できる。

図6|コントローラ一体型PMモータ代表外観図 IMよりも小型であるPMモータを用い,確保したスペースにインバータを一体化することで,従来のIMと寸法に互換性を持たせた。

IMよりも小型であるPMモータを用い,確保したスペースにインバータを一体化することで,従来のIMと寸法に互換性を持たせた。

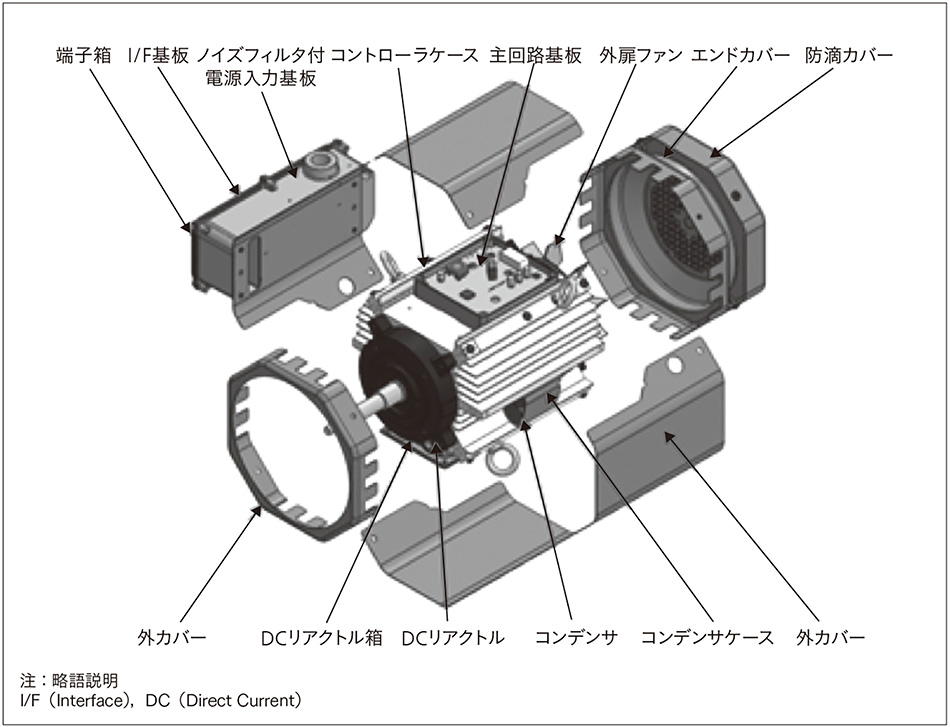

図7|コントローラ一体型PMモータ代表構造図 主要な部品の配置を示す。屋外単独設置に対応するため防水,防湿,結露対策を実施するとともに,耐振動,耐衝撃性を強化し,樹脂部品劣化の抑制を図っている。

主要な部品の配置を示す。屋外単独設置に対応するため防水,防湿,結露対策を実施するとともに,耐振動,耐衝撃性を強化し,樹脂部品劣化の抑制を図っている。

年々高まる省エネルギーへのニーズに対し,ポンプおよびファン業界では省エネルギー製品の開発に力を入れている。これまで日立産機システムでは高効率誘導モータの使用,およびインバータ導入による可変速制御により,この需要に対応してきた。従来は,ポンプ・ファンといった風水機器製品では,一定速の誘導モータ(IM:Induction Motor)を使用し,流量(風量)をバルブにより調整しているが,このような一般的なバルブ制御では,バルブの抵抗による消費エネルギーのロスが大きくなる。このバルブ制御に対し,インバータ駆動により抵抗分を可変速制御で吸収することが可能である。しかし,インバータを設置する場合,新たに制御盤を設置する必要があり,モータとインバータの費用に制御盤の設置費用が加わり導入費用が大幅にアップしてしまい,小容量(特に7.5 kW以下)の設備ではインバータ化することが困難な場合がある。これに対して,例えばモータとインバータを一体にすると,制御盤の設置は不要となるが,大幅にサイズアップとなり,モータ外形・取り合いの寸法の互換性がなくなり,既存機械の置き換えが容易ではなくなってしまう。そこで,IMに対して小型化できるメリットがあるPM(Permanent Magnet:永久磁石)モータを用い,小型化により確保できたスペースを活用してインバータをコンパクトに一体化することで,従来のIMと寸法に互換性を持たせ,既存機械は変更せず,制御盤なしでの置き換えを可能とした。また,通常のインバータ+IMに対しても,さらに容易に省エネルギー化を実現することが可能となる(図5参照)。

このようなコンセプトにて,コントローラ一体型PMモータ搭載ポンプ[製品名:HEポンプ(モータ容量:1.5 kW〜7.5 kW)]を開発した。

コントローラ一体型PMモータの外観を図6に,構造を図7に示す。コントローラ部は,インバータ,コンバータ,制御部を含めた主回路基板,平滑部のコンデンサ,DC(Direct Current)リアクトル,ノイズフィルタ付電源入力基板,インタフェース(I/F:Interface)基板で構成されている。主回路基板は,アルミ製の専用コントローラケースに格納し,冷却フィンを形成したハウジングの平面部に設置した。平滑部のコンデンサは,主回路基板と分離して,樹脂製の専用コンデンサケースに格納し,ハウジングに取り付けている。DCリアクトルは,鋼板製の専用DCリアクトル箱に格納し,主回路基板とは別にハウジング平面部を設けて取り付けている。電源入力基板は,ノイズフィルタを実装し,I/F基板と共に端子箱に内蔵している。屋外単独設置に対応するため,端子箱,DCリアクトル箱は,ケースと蓋で密閉し,ケースと蓋間にはゴムガスケットを挟んで防水する構造としている。主回路基板,コンデンサは,蓋なしのケースに格納してモータ外部に配置しているため,ケースごとレジン封止して防水,防湿,結露対策を実施している。また,主回路基板,ノイズフィルタ付電源入力基板は,レジン封止して固定することにより,耐振動,耐衝撃性の強化も図っている。モータ外周に配置した各部品は,ケーブル線,通信線で中継し,DCリアクトル箱内,主回路基板まで配線し,接続を行っている。主回路基板での接続は外部接続になるため,防水圧着スリーブ,防水コネクタを使用して防水対策を行っており,モータ,コントローラの外周を覆うように,エンドカバー,防滴カバー,外カバーを取り付け,風洞構造を形成してモータの外扇ファンでモータ,コントローラの冷却を実施している。外カバーは,直射日光を遮断し,カバー内側に配置した樹脂部品劣化の抑制を図っており,また,外カバーの内側に吸音材を貼り付け,コントローラのキャリアにより発生する高周波音,ファンによる風切り音などの騒音の抑制を実施している。

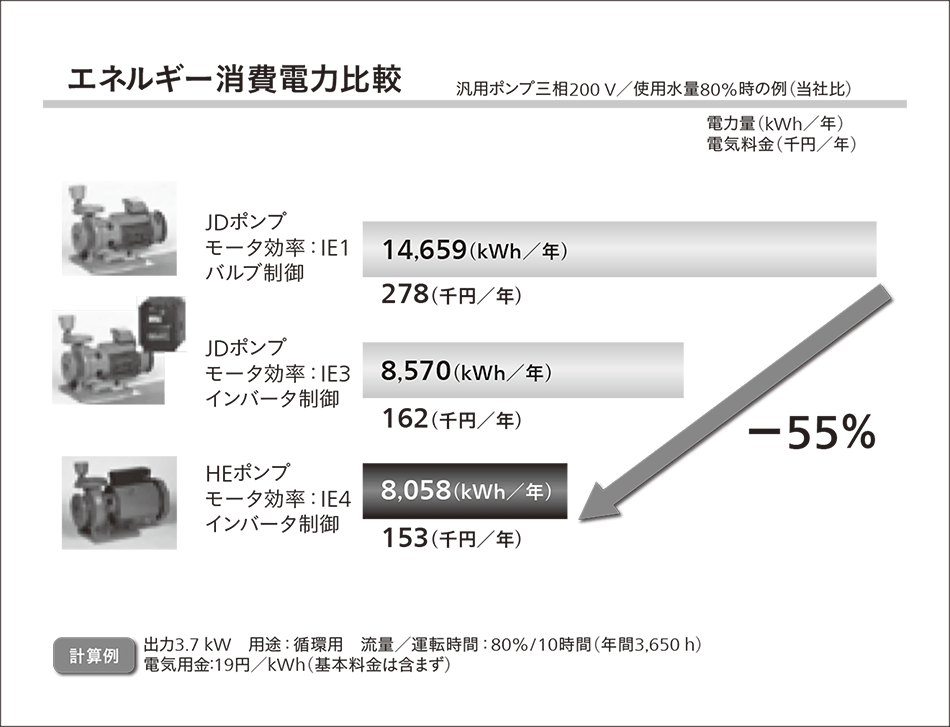

また,モータ高効率規制前のモータ(モータ効率:IE1)に比べ,消費電力は55%の低減をし,HEポンプへ更新することで大幅な省エネルギー効果を得られる(図8参照)。

さらに,ポンプ市場においてはバルブ制御での一定速度運転の他に,需要水量に応じてポンプ運転台数を変化させ,ポンプ1台の交互運転,2台の並列運転を切り替える交互+並列運転の要求や,少水量時にはポンプを停止させて省エネルギー化を図る少水量停止機能の要求がある。このような従来であれば制御盤によって実現しているような高機能仕様に対しても,コントローラ一体型PMモータ内に専用基板を追加し,最小構成での製品提供を実現している。

図8|消費電力比較図 従来製品との消費電力量および電気料金の比較を示す。モータ高効率規制前のモータに比べ,約55%の消費電力量低減が可能である。

従来製品との消費電力量および電気料金の比較を示す。モータ高効率規制前のモータに比べ,約55%の消費電力量低減が可能である。

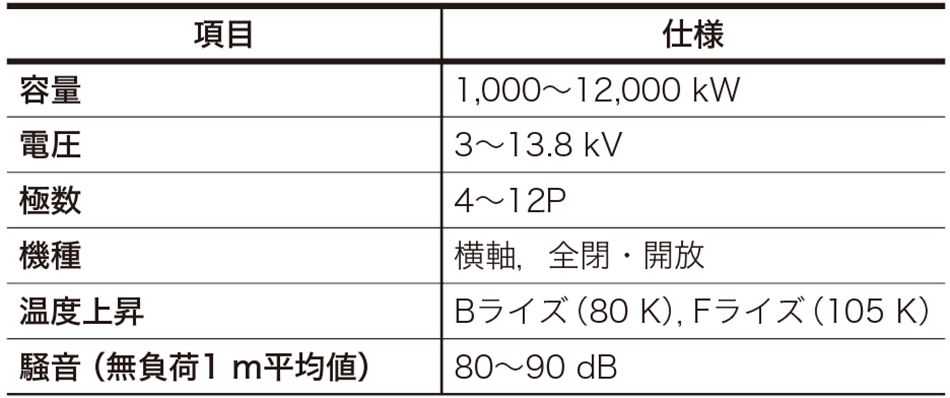

表1|高圧モータHyMDシリーズ仕様 HyMDシリーズの主要仕様を示す。

HyMDシリーズの主要仕様を示す。

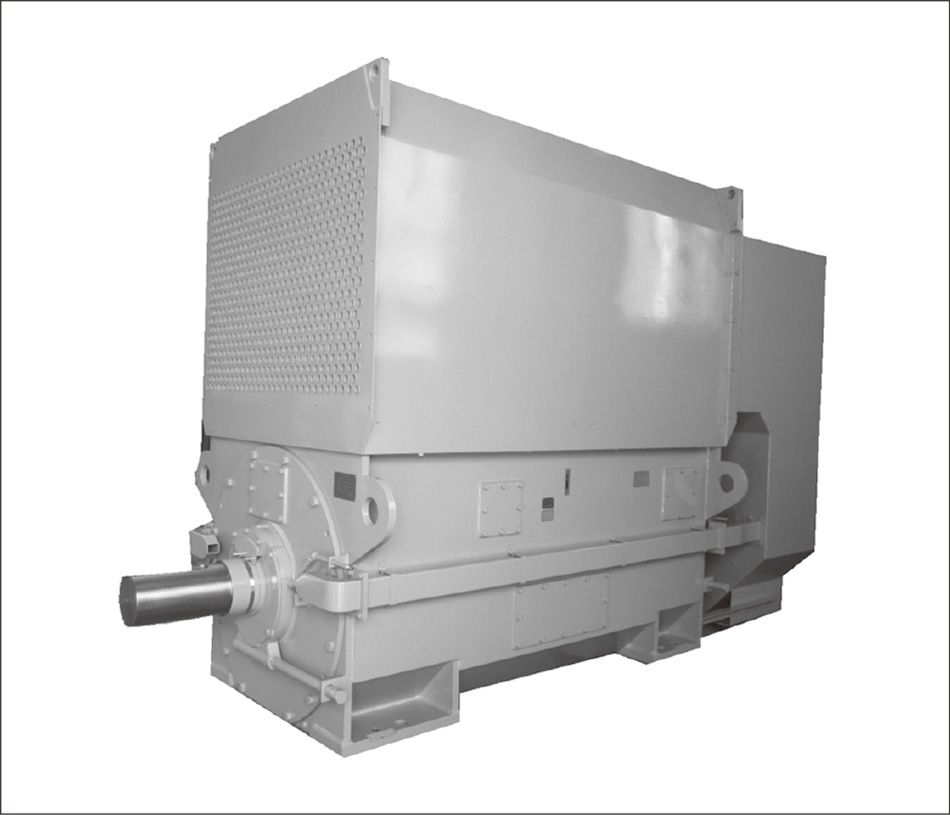

図9|高圧モータHyMDシリーズ 高冷却,小型・軽量をコンセプトに開発したHyMDシリーズの外観を示す。

高冷却,小型・軽量をコンセプトに開発したHyMDシリーズの外観を示す。

図10|HyMDシリーズの開発コンセプト 開発パラメータの検討は電磁界,熱流体,構造最適化,振動などの解析を積極的に活用した。

開発パラメータの検討は電磁界,熱流体,構造最適化,振動などの解析を積極的に活用した。

環境配慮の観点から,モータのエネルギー消費を抑制するため,さらなる小型化・高効率化が求められ,さまざまな機械装置を駆動する一般産業向けモータに関しても,性能は従来と変わらないままで,小型・軽量化を求める顧客ニーズが高まっている。このような中で,これまでの機種に対して質量30%低減を目標としたHyMDシリーズを開発し,納入を開始した。表1に主要仕様を,図9に外観を示す。

HyMDシリーズでは,モジュラーデザインと以下に示すコンセプトを実現するため,解析主導による詳細検討を中心とした開発を推進した(図10参照)。

プラントの稼働率を向上させるため,機器の運用期間およびメンテナンス周期が近年延長される傾向にある。プラントの稼働時間を延長するため,機器のメンテナンス手法も,従来のTBMからCBMへと移行しつつある。

火力発電所においては,数多くの機器が稼働しており,中でも給水系統における最重要補機の1つであるボイラ給水ポンプ(BFP:Boiler Feed Water Pump)は,高速回転(約6,000 min-1)であるため,過酷な連続運転によりポンプ内部の状態が経年劣化すると,振動が急激に増加する(不安定振動が発生する)場合がある。発電所を安定して運用し,長期にわたる信頼性を確保するためには,機器の状況を適切に把握,管理する技術が重要である。

ここでは,定常運転中のBFPの振動を診断し,ポンプを分解せずに内部の経年劣化状況を推定可能な技術として,加振計測法を紹介する。

ボイラに高温・高圧水を供給するBFPは複数の羽根車が一列に配置された横軸多段ポンプである(図11参照)。回転体は両側の軸受で支持され,漏れによるポンプの効率低下を防止するため,回転体と固定体の間には複数の環状シール(細隙部)を設けている。これらの環状シールは水中軸受として作用するため,ポンプを設計する際は,環状シールが振動に与える影響について検討が必要である。

BFPをはじめとする高速回転ポンプは,回転速度により振動特性が大きく変化する(図12参照)。一般的に,BFPは回転体の危険速度N1と安定限界速度N2(不安定振動が発生する回転速度)の間の回転速度で運転されるが,このようなポンプでは,長期間の運用により環状シール部の摩耗が進行して隙間が拡大するため,軸受効果が変化し,安定限界速度が低速側に移行する。安定限界速度≦運転回転速度になると,不安定振動が発生しポンプ運転に影響を及ぼす。

ほぼすべてのプラントにおいてBFPの振動は付属計器により常時監視しているが,安定限界速度以上では発散振動に突然変化するため,振動の傾向監視では安定限界速度が運転回転速度に近づいていることを予測することは難しい。

各プラントにおけるポンプの経年劣化の状況は,ポンプの使用条件により異なるため,日立では不安定振動の発生を事前に予測する目的で,磁気軸受を用いた加振計測法を開発している。

この技術は,磁気軸受により運転中のロータを微小加振し,検出された振動波形にCoQuad(実数部と虚数部を分離)信号処理を行い,Bently-Muszynskaのλモデルを用いた運動方程式から得た条件式を用いてロータの安定性を判定し,安定限界速度を予測する。この手法では,通常の振動傾向監視では評価できない安定限界速度を把握でき,ポンプ内部の経年劣化の進行(環状シールの摩耗)状況を推定できる。

この振動診断技術は,磁気軸受,加振信号入力システム,およびCoQuad信号処理システムにより構成される(図13参照)。磁気軸受は,ポンプの軸端に設置するため,アタッチメントなどを追設すれば,新規ポンプのみならず既設ポンプの診断にも応用可能である。将来的には,フィールド診断技術として適用し,最適なメンテナンス時期を顧客に提案可能になるよう開発を進めていく。

本稿では,回転機およびその応用製品の環境負荷低減技術と信頼性向上について述べた。

日立は,創業以来さまざまな形で社会イノベーション事業に力を注いできた。1910年に5馬力モータを開発して以降,電力,交通,産業では欠かせない事業を展開し,1924年には大型電気機関車を製造した。1930年代には変圧器,エレベータ,冷蔵庫,大型水電解漕などにその技術力を拡大してきた。その後,東京モノレール,東海道新幹線など鉄道ソリューションに着手し,日本人のライフスタイルを変革してきた。さらに1980年代には,積み上げられた実績に基づきデジタル通信,医療機器,上下水制御,火力,環境装置,原子力,自動車などの社会・産業分野でイノベーションを推進してきた。

近年,あらゆるものがインターネットにつながるというIoT(Internet of Things)の発展が期待されている。今回紹介したモータやその応用製品といった強い基幹製品(Industrial Ground Products)は,コントローラや通信デバイスを一体化することで,ネットワークやクラウドを利用できるようになる。これにより,日立は今後,機器稼働状態監視や予兆診断などが可能なSmart Productsを提供する総合力でさらなる社会・産業イノベーションの拡大を図る。

21世紀の日立はさらに,今まで国内で培った社会産業インフラ技術に加え,新たにエネルギーグリッド,ビッグデータ処理,無線通信,クラウドなどの新技術を展開し,海外のインフラ整備に貢献することで,グローバルメジャープレーヤーをめざしていく。