バリューチェーンの全体最適を支える製造ソリューション

日立は,デジタルファクトリー実現をめざすダイキン工業株式会社との協創プロジェクトにおいて,画像解析技術を応用した空調機製造工程の「ろう付けプロセスのデジタル化」,およびフッ素化学品製造工程の「化学反応プロセス状態のデジタル化」技術を開発した。

2011年にドイツで提唱された「Industrie4.0」構想をはじめ,IoT(Internet of Things)技術やICT(Information and Communication Technology)の産業分野への活用が世界的に注目される中,日本政府はこれらの技術をモノづくりのみならずさまざまな分野に活用し,「超スマート社会」への変革をめざす「Society 5.0」を提唱している1)。

Society 5.0における日本の産業がめざすコンセプトとして「Connected Industries」が提唱されている。Connected Industriesでは人間,モノ,機械・システム,企業など従来独立していたものどうしがつながることによる新たな付加価値創出をめざしている。一例として,人間とロボットの協働による生産性向上,システムを活用した人材育成,組織をまたいだデータの相互利活用による技術進歩やサービス向上などが期待されている2)。

一方,近年製造業ではグローバル競争が激化する中,急速に変化する市場環境に迅速に対応するため,製品開発・市場投入の早期化に加え,グローバル化するサプライチェーン全体での品質改善や生産性向上が求められている。

その実現に向けた課題の一つとして,熟練技能の伝承や人の判断に依存している作業へのシステム活用が挙げられる。生産技術の高度化や,自動化,外注化が進むことにより,モノづくりの技術やノウハウを熟練者から若手に伝承させる機会が減少していく中でも,国内外の生産拠点における品質レベルを高く保ち続けることが要求されているためである。

2015年から株式会社ダイセルと日立が進めている協創プロジェクトでは,カメラを新たなセンシング手段として捉え,画像解析技術によって得られる製造現場の3M(Man:人,Machine:設備,Material:材料)情報を従来のMES(Manufacturing Execution System:製造実行管理システム)で管理される製造実績と統合することにより,品質改善,生産性向上をめざす取り組みを行ってきた3)。

ダイキン工業株式会社と日立は,このような画像解析技術と製造現場のノウハウを活用し,グローバル生産拠点での統一的な品質の確保や生産性の向上,さらには人材育成を目的とした協創プロジェクトを2016年から推進している。

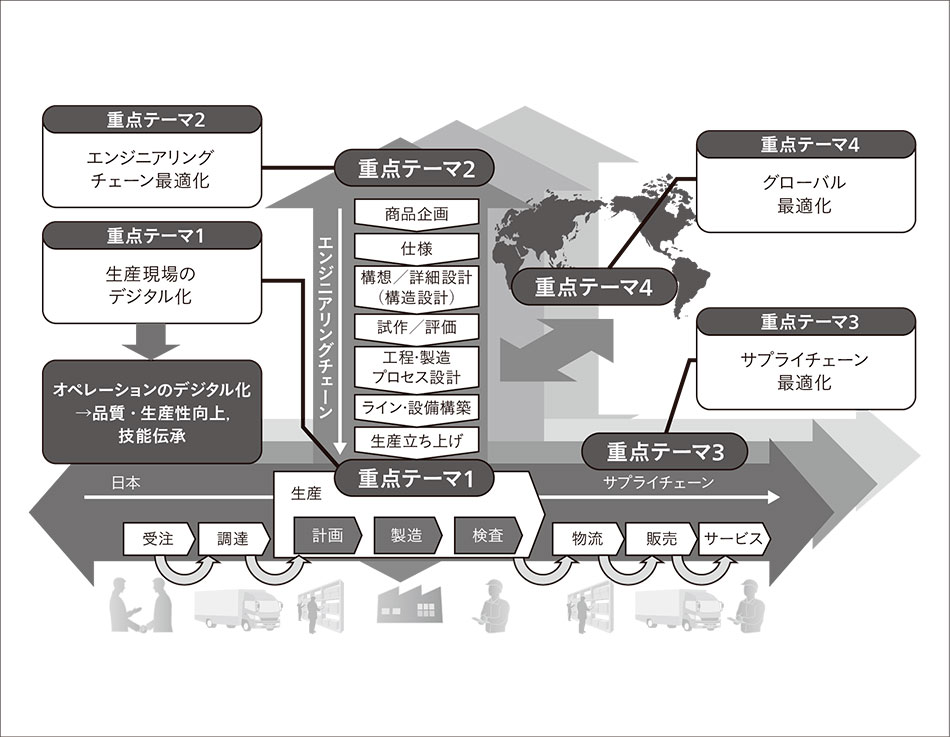

本協創プロジェクトでは前述の目的に向け,以下の4つを重点テーマとして位置付けた(図1参照)。

デジタル化による品質改善や熟練技能の伝承が期待できる現場として,ダイキン工業滋賀製作所(滋賀県草津市)における空調機のろう付けプロセス,および淀川製作所(大阪府摂津市)におけるフッ素化学品の反応プロセスをターゲットとして選定した。ダイキン工業と日立は,両プロセスにおける製造データを3M(Man,Machine,Material)および熟練技能者特有のM(Method)の観点で分析し,製造現場(現象,作業)のデジタル化に向けた検討および実証実験を行ってきた。

次章では,製造現場のデジタル化による品質および生産性の向上,技能伝承に向けた取り組みを紹介する。

図1|協創プロジェクトの重点テーマ 本協創プロジェクトでは生産現場のデジタル化を中心として,エンジニアリングチェーン最適化,サプライチェーン最適化およびグローバル最適化への拡大をめざす。

本協創プロジェクトでは生産現場のデジタル化を中心として,エンジニアリングチェーン最適化,サプライチェーン最適化およびグローバル最適化への拡大をめざす。

本協創プロジェクトで取り組んだろう付けとは,バーナーで配管の接合部を予熱し,ろう材を流し込むことで接合する方法である。空調機において,ろう付け部に不具合があると冷媒が漏えいし,空調機の性能低下や故障を引き起こす。ろう付け技能をデジタル化することにより,グローバル生産拠点における作業者のろう付け技能,教育レベルを高位平準化し,空調機における極めて重要なプロセスであるろう付けの品質の維持・向上をめざしている。

ろう付け品質を支える熟練技能やノウハウを各種カメラ,慣性センサー,距離カメラなどのセンシング機器を用いてデジタル化した。ろう付けではろう材が配管の隙間に十分に流れ込むように,バーナーを巧みに操作することによって,ろうが流れやすい配管の温度分布を作り出す。その後,バーナーで温度分布を維持しながら,ろうを所定の範囲に供給する。予熱時は適切な温度分布を形成するために,炎の高さが重要な項目の一つである。

マイスター(卓越技能者)と一般作業者で比較したところ,一般作業者の方が炎の高さが高く,その結果,配管が過剰に加熱される傾向が見られた。また,バーナー(右手)とろう材(左手)の角速度の計測結果から,マイスターはろうを直接加熱することを回避するために,バーナー(右手)とろう材(左手)を連動させていることを確認した(図2参照)。一方,一般作業者にはバーナーとろう材の連動性は確認されず,安定したろう付け品質を達成するためのマイスター特有の技能を捉えることができた。

このようにマイスターと一般作業者との動作データを比較することで,ろう付け品質に関連する14項目の特徴量を選定した。特徴量はバーナーの操作,ろう供給動作,および配管の状態に分類される。これらの特徴量を複数のカメラやセンサーを用いて計測することにより,ろう付け動作を習得する訓練システムを開発した(図3参照)。

このシステムでは,訓練者の周囲に配置されたカメラなどによって,ろう付けの動作を記録する。訓練者は自分の動作を動画および解析処理によって得られた特徴量で確認することができる。マイスターの計測データから構築された標準動作モデルと,自分の動作を定量的に比較することによって,理想的な動作との乖(かい)離を理解し,効率的な訓練が可能である。将来,これらの訓練データをクラウド上でグローバルに共有することで,各生産拠点のろう付け技能レベルを評価し,管理することを想定している。従来は定性的な指導要領であったが,明確な訓練指標の下,訓練者はより効率的な訓練を受けることができ,加えて,指導者の人材不足を解消する。

センシング技術を活用し,匠の技をデジタル化することで,ろう付け作業の技能伝承および品質の維持・向上に貢献していく。

小規模化学プラントの製造工程では,DCS(Distributed Control System:分散制御システム)などによるシステム化が困難であり,人手作業が中心となる。そのため,作業者による定点管理,帳票への記入などによるプロセスデータの管理が中心となり,同条件で製造しても検査結果が異なる理由が不明であるなど,品質の安定化を図ることが難しい。また,製造監視の頻度を上げることは,作業工数の増加につながり,生産性向上の阻害要因となる。

日立がダイキン工業と推進中の実証実験においては,フラスコを使用したフッ素化学品の製造工程を対象に,画像解析による「見える化」として,製造工程中のフラスコ内状態変化のデジタルデータ化に取り組んでいる。この取り組みの概要を図4に示す。従来の目視判断による定点管理から,デジタル化による連続点管理を実現することで,設備や作業者に影響を与えず,画像解析技術を活用した製造品質の見える化,人手作業の判断基準の標準化が実現できるようになる。さらに,デジタル化されたデータを活用して異常発生を作業者へタイムリーに通知することによる品質不良の抑制,生産実績や検査データと組み合わせた品質解析によるSOP(Standard Operating Procedure:標準作業手順)改善,プロセス開発へのフィードバックによる品質の安定化などが期待される。

実証実験を通して画像解析技術を開発するにあたり,フラスコを使用したフッ素化学品製造工程への適用を前提とした現場課題とプロセス監視対象の抽出を行い,製造現場の実態に合わせた画像解析のロジックを検討した。日立は,従来作業者の感覚に頼っていた化学品の反応状態(液色,粘度,発泡など)や装置の動作(温度,回転数など)を,各種カメラを用いて時系列に収集・デジタル化し,連続データとして管理・標準化するため,プロセスに合わせてモジュールを組み合わせてデジタル化できる画像解析統合プラットフォームの開発をめざして協創活動を推進中である[図5(a)参照]。

反応状態のデジタル化にあたり,色情報はカメラで直接計測可能な情報である一方で,液面高さ,泡量は直接計測できない。そこで,画像上で見られるどの現象を捉えればそれらを代替計測できるかを検討した。

基礎実証実験で開発した画像解析技術を用いた製造工程のデジタル化の結果の一例を同図(b)に示す。連続的にデータを取得することで,従来の定点管理では確認できていない変化の開始点を確認することに成功した。

今後は,解析機能精度向上・強化を進めつつ,類似ラインや他設備への適用を進める。

図5|画像解析システムの構成とデジタル化事例 プロセスに応じたモジュールを組み合わせてデジタル化を実現することにより,従来の目視確認では捉えられなかった傾向を把握できるようになる。

プロセスに応じたモジュールを組み合わせてデジタル化を実現することにより,従来の目視確認では捉えられなかった傾向を把握できるようになる。

本稿では,画像解析技術をはじめとしたセンシング技術を活用した製造業における品質・生産性向上および技能伝承に向けた取り組みの例として,ダイキン工業との協創プロジェクトにおける2つの取り組み(空調機のろう付け作業における熟練技能のデジタル化,およびフッ素化学品の製造工程における人手作業の判断基準のデジタル化)に向けた技術開発を紹介した。

本稿で述べた解析技術は,主として製造現場のデジタル化を実現する技術である。これらの技術およびDCSなどの既存システムで得られるデータを統合し,技能評価や自動制御などデータを活用する手段とともに「カプセル化」することにより,技能訓練の有効性向上や,ノウハウを生かした自動生産の実現など再利用性を高めることができる。また,同時にノウハウとして有すべき秘匿性も高めることができる。今後はこれらデジタルカプセル化したノウハウを作業の統一基準としてグローバル展開することにより,品質の高位平準化につなげる。

IoT技術やICTは,さらなる発展と市場への浸透により,今後の製造業にさまざまな変化をもたらすことが予想される。例えば,AI(Artificial Intelligence)による最適搬送計画と自動運転車両によるサプライチェーンの高度化,ロボットによる倉庫作業の省人化,予兆診断による保守効率化やビッグデータ解析による品質影響要因の解明,さらに市場での製品使用データに基づく需要予測や新サービスによる顧客価値提供などである。

日立は,画像解析技術をIoTプラットフォームLumadaのソリューションコアの一つとして確立することで多様な現場,ユーザーへと展開し,本技術で得られた情報を含む現場データを現場改善のみならずサプライチェーン,エンジニアリングチェーンに関わる他部門や経営層,さらには市場の価値につなげていくことをめざして取り組んでいく。

本稿で述べた画像解析技術を活用した技能,判断基準のデジタル化の取り組みにおいては,ダイキン工業株式会社をはじめとする関係各位より多くのご指導,ご協力を頂いた。深く感謝の意を表する次第である。