バリューチェーンを革新するグローバルロジスティクスサービス

eコマースの急拡大により,物流センター作業は繁忙さが増し,経済成長と国民生活を支える「強い物流」の実現が期待されている。日立はIoT,ビッグデータ分析,AIなどのデジタルソリューション技術による物流センター高度化サービスを提供し,この物流革命に取り組んでいる。

eコマース(Electronic Commerce)の急拡大に伴い,食料品までもインターネットで購入する時代となってきた。消費者は,店舗に出向きそこにある在庫から商品を選んで購入する形態から,インターネット上にある無数の商品群から自由に選んで購入する形態になっている。これに伴い物流センターでは,多種多様な商品在庫の保有を求められることになり,作業の煩雑化が加速している。加えて,消費者の要求に合わせた日時・場所に商品を配送する必要があり,これらが物流センターの繁忙化に一層拍車をかける状況となっている。一方,日本の労働力人口は1990年代前半をピークに減少し,加えて将来の労働力となる14歳未満の人口も1980年代より減少しているため,今後の増加見込みは低い1)。

このような事態を受け,日本の経済成長と国民生活を支える重要な社会インフラである物流を途切れさせないために,経済産業省および国土交通省では2017年7月に総合物流施策大綱(2017年度〜2020年度)を策定し,この度閣議決定された2)。この大綱では,少子高齢化が進展する中,第4次産業革命や通販事業の拡大などの社会変化に対応できる「強い物流」の構築を掲げている。

これに対し日立では,物流センターの作業を迅速かつ効率的に行うため,IoT(Internet of Things),ビッグデータ分析,AI(Artificial Intelligence)などのデジタルソリューション技術を用いた物流センター高度化サービスを提供しており,物流革命に取り組んでいる。

物流センターでは,多様な商品群から少数の該当商品をピッキングし,小口の出荷オーダーを大量・迅速に処理することが求められる。しかし,顧客からの受注情報確定後にこれらの作業に取り掛かるため,事前準備を行うこともできず作業効率の向上には限界がある。

従来は,マテリアルハンドリング機器を採用し省スペース化や省力化を進めてきたが,いまだに人手に頼る作業も多い。さらには十分な作業者の確保も年々困難となってきており,物流センターでは従来以上の作業効率向上が求められている。これには,データ分析活用による計画最適化や,ロボット活用による省力化,IoTやAIなどのデジタルソリューション活用による効率化が有効である。これらの取り組みについて以下に紹介する。

従来物流センターでは,WMS(Warehouse Management System)を導入することで業務の簡素化,誤出荷防止,出荷遅延防止を実現してきたが,入出荷予定に基づく作業指示となるためその効率化には限界があった。今後ますます多種小口化の商品が増えるため,物流センター作業をこれまで以上に効率よく行うためには,その事前準備が重要となってくる。

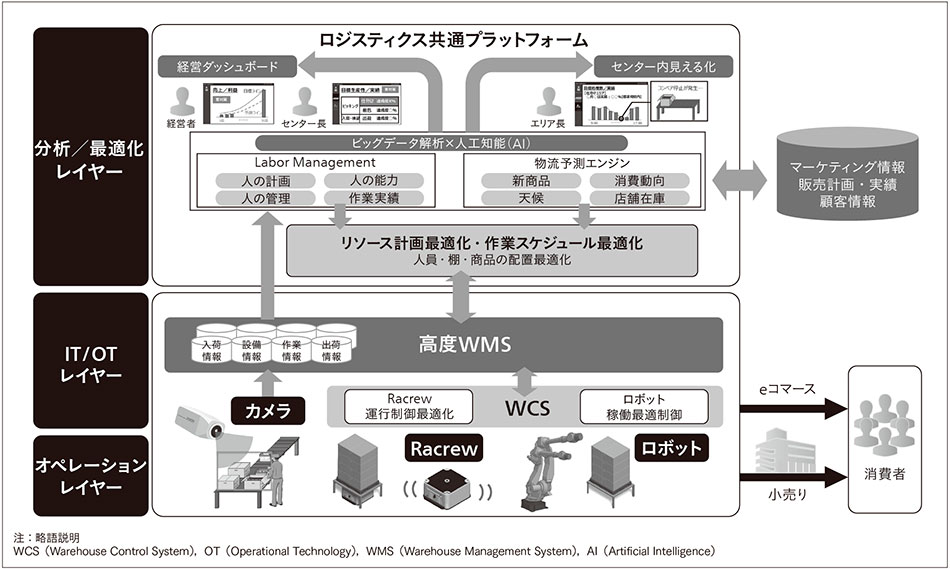

そのためには,世の中のトレンドを反映するマーケット情報や,センター内で働いている人の生産性,作業員の得意・不得意業務の把握と適材適所の配置に関する状況,設備機器の効率や稼働状況など,あらゆるデータを集約・分析することが有効である。日立では,これらのデータを分析することで,作業人員数やその配置,棚・商品配置などのリソース計画の最適化と,それらの作業スケジュール最適化を可能にする,「ロジスティクス共通プラットフォーム」の構築を進めている。これにより,最適化したリソース計画や作業スケジュールをWMSにつなげ,効率よい出荷のための事前準備指示を的確に行うことができる(図1参照)。

さらには,WMSで取得する情報とヒトやモノの位置や動作情報とを組み合わせすることで得られるビッグデータを詳細分析することによって,構内省人化や作業効率化も可能となる。また,AIを活用することにより,作業指示の順序変更や最適レイアウトへの変更といった今まで気付かなかった改善要素を導き出し,新たな業務改善施策が可能となる。これら種々のデータ活用により,現在利用しているWMSを高度化させ,物流センター作業をより効率的に進めることができる。

図1|物流センター高度化イメージ 物流センター内のあらゆるデータを取り込み,需要予測データを組み合わせ,最適化したリソース計画・作業スケジュールを生成しWMSと連携する。

物流センター内のあらゆるデータを取り込み,需要予測データを組み合わせ,最適化したリソース計画・作業スケジュールを生成しWMSと連携する。

一般的な物流センターでは,作業者がピッキングリストや無線端末を見ながら歩き回って商品を集品しているが,この作業の大半は歩行時間となっており,効率化が難しい部分であった。日立は,このピッキング作業効率化のために,小型・低床式無人搬送車「Racrew」を開発し,この問題を解決した(図2参照)。Racrewは,商品が保管されている棚を作業者の前まで搬送するため歩行時間を大幅に削減でき,従来手法に対してピッキングの作業効率を約3倍に向上することが可能となった。

ただし,保管棚への出し入れは人手作業となっているため,さらなる省人化・効率化を実現すべくピッキングロボットとRacrewを連動した無人化をめざしている。

物流センターでは,梱包作業のように自動化が困難な作業が存在し,現在の技術では人手作業を完全になくすことは難しい。この人手作業の効率化には,まず作業員個々の行動実績や作業実績のデータ化と,その見える化が必要である。日立は,これを可能とする以下のデジタルソリューションを提供している。

現場にカメラやセンサーなどを設置し,人の居場所,行動,活動量,商品の荷さばき状況などを撮影・測定し,画像解析やデータ解析を行うことで,作業員によるデータ入力行為に依存しない作業データの取得を可能とする。例えば生産性が低い工程において,作業員配置の不適正や作業待ちの頻発などの原因を把握することができる。これらの作業データを活用し,作業者配置の最適化,作業待ちの削減,適切な工程配置につなげることができる(図3参照)。

作業員が着用した名札型ウェアラブルセンサーを用いることで,作業員同士,および周辺環境に設置したビーコンを検出し,作業員の行動把握を可能とする。各ビーコンは固有のIDを発信しているため,作業員の時刻ごとの位置情報を記録することができる。これにより困難だった人の動きの見える化を実現でき,個人生産性を把握することにより,センターレイアウトや人員配置の最適化を可能にする(図4参照)。

マテリアルハンドリング機器,ロボティクス,WMS,カメラなどのシステムから生成されるビッグデータを収集・蓄積し,それらを基に統計・AI分析などを行った結果をダッシュボード化して階層ごとに見える化することで,KPI(Key Performance Indicator)と現状のかい離をリアルタイムに表示し,かつ,今後の予測提示による計画の先行検討を可能にする(図5参照)。

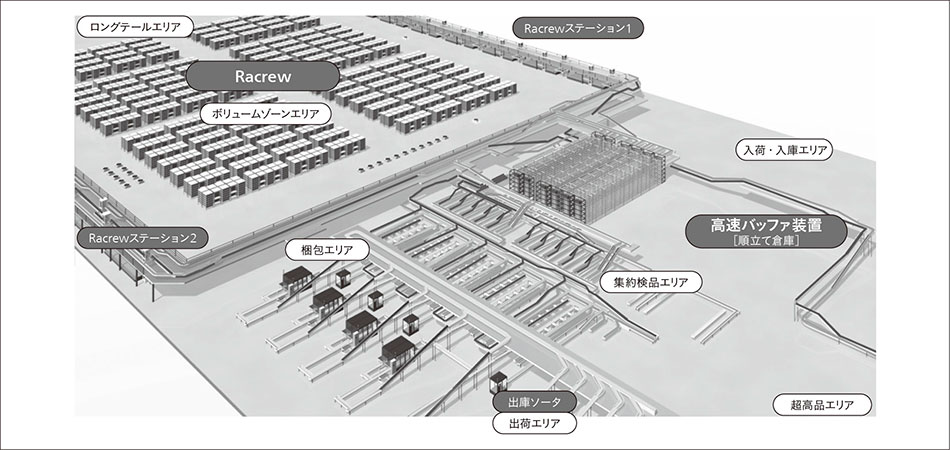

物流センター高度化の実現に向けた一つのモデルとして,日立は間接材通販大手の株式会社MonotaROと共に省人化に対応した物流センター構築を行った(図6参照)。

MonotaROは年率20%を超える成長を遂げており4),自動倉庫を中心とした第一センターのキャパシティでは需要の伸びに追いつくことができず,新たな第二センターの構築が必要となっていた。

この第二センターは規模が大きく多くの作業者が必要であったが,作業者が集まりにくい郊外に立地するため,その設計にあたっては徹底した省人化を目標とした。同社では35万品種を超える膨大な在庫ボリュームがあり,広大な物流センターでも即時出荷性を担保できるピッキング方法の検討が重要となる。MonotaROの物流特性として以下の3点が挙げられる。

日立はこういった特性に対応するため,レイアウトや商品形状の取り扱いも柔軟に対応できるRacrewの活用を中心に,第二センターを設計・構築した。これにより,ピッキング作業での歩行を不要とし,ピッキング人員の半減を実現した。

図6|株式会社MonotaRO第二センター概要 建屋寸法は400×135 m,在庫点数は35万点以上で,将来は1日の処理件数4万オーダーをめざす。Racrew台数は154台,保管棚は4,374棚,バッファ装置は6基5,268棚,コンベヤは約4,500 mである。

建屋寸法は400×135 m,在庫点数は35万点以上で,将来は1日の処理件数4万オーダーをめざす。Racrew台数は154台,保管棚は4,374棚,バッファ装置は6基5,268棚,コンベヤは約4,500 mである。

物流センターでピッキングロボットを活用するには,そこで扱う数十万点もの商品を対象に,その一つ一つに対応した取り方のティーチングが必要になるが,どの商品をピッキングするかは受注後に確定するため,そのつどティーチングすることは現実的ではない。そのため,AIを活用して商品の取り方を学習させながら作業を行うロボットの開発を推進している。ピッキング作業に人を介在させないことで,出荷検品業務も省略することが可能となる。

さらにピッキングの効率を上げるには,出荷頻度の高い商品の格納場所を,あらかじめピッキングに要する時間の短い近傍位置に配置する方法がある。また,同時に購入される頻度が高い商品はあらかじめセットで配置することも効果がある。しかしそのためには,商品の出荷頻度やその相関を事前に把握する必要がある。これを実現すべく,マーケット情報や過去の出荷実績から需要予測し,それを在庫配置計画に反映できるシステムの具体化を進めている。

また,AIを活用して市場動向を分析し,季節性の影響や新商品発売の影響など,過去からの膨大なデータを瞬時に解析し,これを日々計算実行することで需要予測精度を向上させ,さらなる効率化を図ることができる。カメラ画像やセンシング技術を用いた作業員状況のデータも加えれば,翌日以降の事前準備だけでなく,当日の生産性向上につなげることも可能であり,マテリアルハンドリング機器やロボティクス,WMSなどの制御にフィードバックを掛けることで,リアルタイムに物流センターの全体最適化へ活用できる。

本稿では,物流センター高度化に関する日立の取り組みと今後の展望を述べた。物流センター業務は取り扱う商品によりさまざまであるため,あらゆる形態の物流センターに適合できる業務効率改善手法が必要である。

今後も物流は消費者の生活を支える社会インフラとしてますます重要となってくる。日立は,多様な物流センターに適合でき,労働者不足を克服できる物流システムの構築とそのサービス向上に貢献していく所存である。