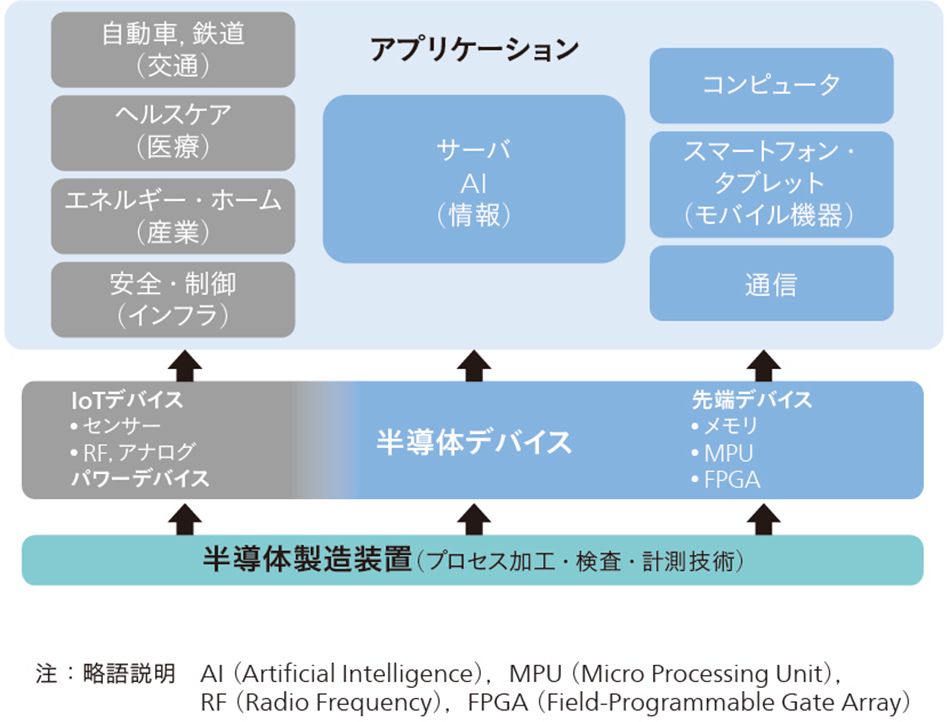

1.IoT時代の半導体デバイス動向と多様化する顧客ニーズ

IoT(Internet of Things)の普及とともに半導体デバイスはあらゆる機器に搭載され,スマートフォンやPCだけでなくセンシング・通信・ビッグデータ処理・データ保存などその用途は拡大し,需要が増大しつつある。これに伴い,先端のメモリやロジックデバイスだけでなく,パワー半導体や各種センサーにおいてもデバイス性能を向上させるため,材料や構造の変化が進んでいる。

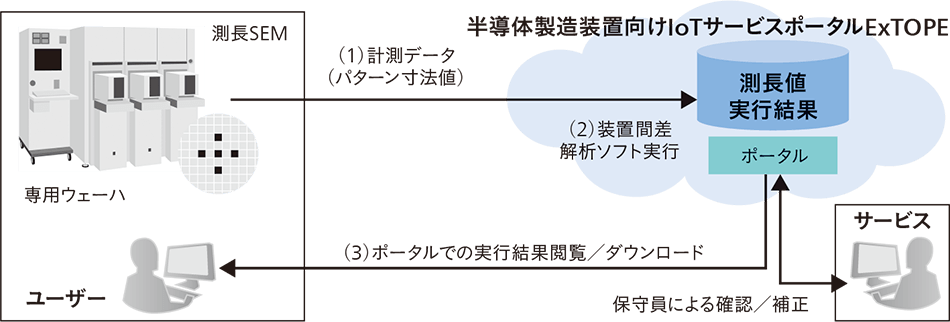

半導体デバイス製造装置に対する顧客ニーズも変化してきた。例えば,先端デバイスでは微細化と構造複雑化が進んだことにより設計通りの形状に加工することが難しくなり,複雑な製造工程で加工されたパターン寸法や形状の設計値との差を多くの箇所で計測することが求められている。また,次世代用パワー半導体[SiC(Silicon Carbide:炭化ケイ素)など]においては,結晶欠陥を低減するために基板ウェーハ内部の非破壊検査を行う技術が要求されている。一方,高性能なデバイスを安定的に生産するため,半導体工程中で用いられる複数台の測長装置間の計測ばらつきを低減し,どの装置でも同じ結果を出すことが求められている。

日立グループはこれらの多様な顧客ニーズに応えた技術やソリューションを提供していく。

(株式会社日立ハイテクノロジーズ)