鉄道の安全性・信頼性に寄与する最新開発事例

イタリアでは,郊外と大都市を結ぶ地域鉄道や通勤列車では輸送能力の高い大量輸送システムを求める声が高まっており,それに応えるために,2階建て車両の導入が求められている。

新製品のカラバッジオは,2019年にトレニタリア社に最大300編成,フェロヴィノルドミラノ社に最大120編成を納入することで大筋の合意に達しており,イタリアの主たる鉄道事業者の基幹的な保有車両となる見通しである。カラバッジオはイタリアで現在運行中の車両と比べて,輸送能力,加速度,信頼性,環境への影響という点でトップクラスのパフォーマンスを有し,効率的かつ持続的な方法で輸送システムへの要求を満たすことができる。また,この新製品のプラットフォームは,鉄道市場における日立の競争力のある革新的なソリューション開発力の高さを示すものである。

カラバッジオは,日立が提供する新型大量輸送2階建て車両製品群の一つで,イタリア共和国と日本の双方の日立社内で培われた高度な技術が生かされている。イタリアとモロッコ王国の鉄道網で現在運行中の200両以上の2階建て電車と700両以上の2階建て客車での20年以上の経験に倣い,技術的な部品の製造は水戸工場とナポリ工場で,車体の製造はすべてイタリアのピストイア工場とレッジオカラブリア工場で行われる。

現時点でトレニタリア社から最大300編成,トレノルド社から最大120編成の,合計2件の受注が大筋で決まっている(フェロヴィノルドミラノ社との契約は2018年9月を予定)。

カラバッジオの構造的な特徴は,アルミニウム製の車体,動力の分散,客室として使用できる空間の広さである。これにより,乗客1人当たりの重量,1 m当たりの座席数,乗客1人当たりおよび走行距離1 km当たりのエネルギー消費量において,トップクラスのパフォーマンスを実現した(イタリアで運行している最新世代の地域鉄道と比較して30%削減)。最近では,乗客1人当たりおよび走行距離1 km当たりのCO2排出量が最高レベルの5.1 g/pass/kmに達したことがClimate Declaration(気候宣言書)で報告され,カラバッジオの環境に配慮したエコロジカルフットプリントの小ささが証明された。この数字は,カラバッジオが,イタリアで運行中の大量輸送車両の中で最も環境負荷が低いことを示している。

カラバッジオは,イタリアで現在運行している全車両と比較しても,部品の技術革新,欧州の最新の障がい者対応要求(TSI PRM 2014)に基づくアクセシビリティの最適化,客室空間の広さという点で飛躍的な進歩を遂げている。客室空間の広さは,主変換装置を屋根上に設置したことと,4〜6台の車両を連結モードで運行可能な列車編成でレイアウトや構成を柔軟に変更できることにより実現した(表1参照)。

さらに,車体の美しさにもこだわり,現在の市場トレンドをしのぐ,非常に革新的で印象的な外観を実現した。全体の印象はダイナミックかつ正統的であり,新たに力強さという特徴が加わった(図1参照)。

2階建て車両の屋根に設置された主変換装置と補助電源装置の設計に革新的なソリューションを採用したことで,主変換装置によって2つのモータに,ピーク時1 MW,連続500 kWの電力供給が可能になり,補助電源装置によって連続100 kVAの電力供給が可能となった。したがって,単位体積および単位重量当たりの電力密度が非常に高い。

主変換装置の電気・電子コンポーネントはすべて,非常に軽量(3,700 kg未満)で小型(総体積約6 m3)のステンレス鋼AISI 316Lフレームに収納されている。これを2階建て列車の屋根に設置することで,車両内に乗客のための広い空間を確保した。

それらのパフォーマンスは,主変換装置,IGBT(Insulated Gate Bipolar Transistor)補助電源装置,および磁性部品(ラインフィルタインダクタ,変圧器,三相変圧器)で共通の効率的な冷却システムを使用することにより実現した。主変換装置と補助電源装置は液体(水とグリコールの混合)によって冷却し,磁性部品には強制空冷を用いる。具体的には,外気(ブロワによって主変換装置のフレーム内に送風)はまず熱交換器内を通り(液体の冷却),次に磁性部品を通る(変圧器,ラインフィルタインダクタ,三相変圧器の順)(図2参照)。強制空冷により磁性部品の小型化が可能となり,ブロワの共用により部品数が削減されシステムの可用性を高めることができる。

冷却システムは,タンク,液体ポンプ,32 kWの熱交換器,流速2 m3/sのブロワで構成される非常にコンパクトなもので,主変換装置のフレーム内に取り付けられている(図3参照)。

主変換装置ユニットの構成は以下のとおりである(図4参照)。

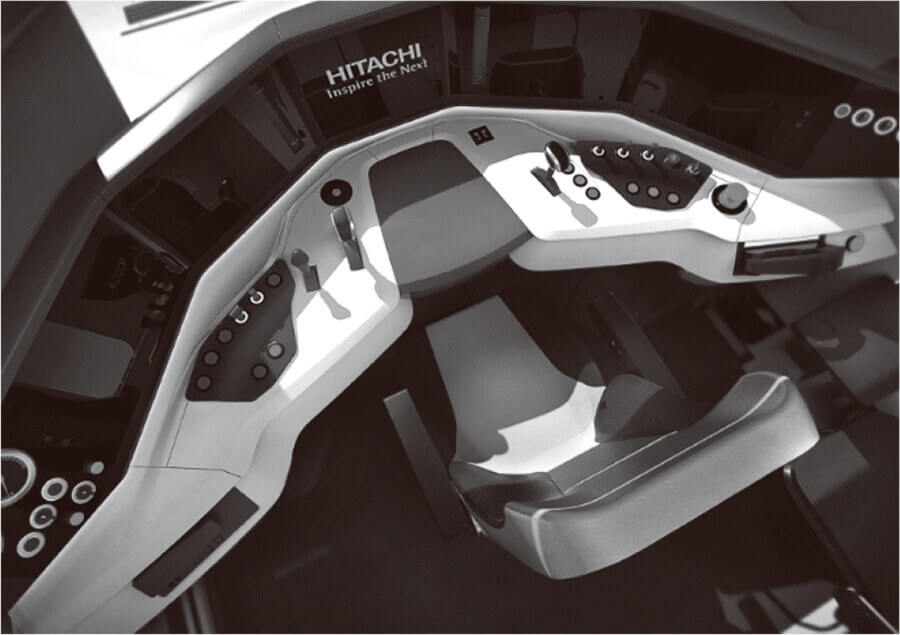

図5|カラバッジオの運転台 中央と左側のタッチスクリーンディスプレイは運転士とのインタフェース(DMI:Driver Machine Interface)で,SCMT(Sistema Controllo Marcia Treno)とETCS(European Train Control System)の専用ディスプレイである。冗長化機構はシステムが直接管理する。

中央と左側のタッチスクリーンディスプレイは運転士とのインタフェース(DMI:Driver Machine Interface)で,SCMT(Sistema Controllo Marcia Treno)とETCS(European Train Control System)の専用ディスプレイである。冗長化機構はシステムが直接管理する。

カラバッジオのアクティブセーフティは,主にATP/ATC(Automatic Train Protection / Automatic Train Control)システム,GSM-R(Global System for Mobile Communications - Railway)無線通信システム,JRU(Juridical Recording Unit)システムなどの,「車上技術システム」(STB:on Board Technological System)に基づいている。ATP/ATCシステムは,イタリアの従来システムであるSCMT(Sistema Controllo Marcia Treno)の機能性と,欧州相互乗入技術要求(TSI:Technical Specifications for Interoperability)に基づいて開発されたヨーロッパの列車制御システムETCS(European Train Control System)とを統合した「ダブルスタンダード」プラットフォームを基盤としている。最近ではSCMTとETCSの統合はかなり進んでおり,走行距離計測システム,バリス伝送モジュール(BTM:Balise Transmission Module),タッチスクリーン式ディスプレイによる運転士とのインタフェース(DMI:Driver Machine Interface)は両システムで共通となっている。また,特に重要なシステムにはホットスタンバイ方式の冗長化機構を導入し,システムの信頼性を最大限に高めた。主制御装置は2oo2(2 out of 2 channel)アーキテクチャで完全に冗長化されている。列車には2つのアンテナシステムが取り付けられ,運転台には2つのDMIが搭載されている(図5参照)。

ATP/ATCシステムには,新機能とより厳しい安全性要求が盛り込まれた最新の欧州基準に基づいた,「居眠り防止(ビジランス)システム」と「乗客警報システム」も実装されている。ATP/ATCシステムは,速度とドアの状態に基づいたシンプルなアルゴリズムによって列車がプラットフォームから出発したかどうかを検知することができるので,駅以外の場所で運行している場合に限り,乗客による非常停止ブレーキの始動をDMIで無効にすることができる。

このATP/ATCシステムは,BTMやDMIと同様に,日立のグループ企業であるアンサルドSTS社が開発した主要な技術的システムである。

車内無線はGSM-R技術に基づいており,欧州規格EIRENE(European Integrated Railway Radio Enhanced Network) FRS(Functional Requirements Specification) 8.0/SRS 16.0の最新バージョンに従って開発されている。

JRUシステムは列車全体で1つの装置に一本化されており,運転席に設置されたリモート端末と連動して運転に関連するデータを記録する専用の装置である。JRUシステムは,列車の主系統からデータを収集し記録するために,デジタルバスのMVB(Multifunction Vehicle Bus)経由でATP/ATCシステム,車内無線,列車制御管理システム(TCMS:Train Control and Monitoring System)と直接連動している。また,JRUシステムには独立して速度を記録するための独自の走行距離計測システムがある。JRUシステムの速度信号は,ATP/ATCシステムが使用できなくなった場合に,運転士に速度を知らせるためのバックアップにも使用される。

さらに,JRUシステムにはLTE(Long Term Evolution)/Wi-Fi※)モジュールが組み込まれている。これにより,鉄道会社の専用サーバにある記録データをリモートでダウンロードできる。

車体の構造設計の目的は,最大限の安全性,強度,軽量化,そして機械的統合を実現することにある。2階建て車両の場合,この最後の機械的統合が大きな課題となる。なぜなら,2階建て車両のシステムや座席配置が一般的には複雑だからである。また,イタリアでは車両限界の高さが欧州の標準に比べてかなり低いため,カラバッジオのプロジェクトではこの点も考慮が必要とされた。

これらの要件は,一般的なものもカラバッジオに特有のものも含め,すべてデッキやドア付近に集中している。この付近はドアポケットや可動式ステップ,エアダクト,ケーブル配線やパイプ配管,高さの低い上下階のデッキ,床板などで構体が埋め尽くされている。構体(台枠,2階床,屋根)の空間が限られている中ですべてを機械的に接続しなければならない。この課題を,車体の各所に異なる素材を使用することで解決した。

2階床部分の炭素鋼はリベットによってアルミニウム構体に接合され,屋根の複合材料部分は,エラストマー系接着剤によってアルミニウム構体の枠に接合されている。他に機械的な締結部品は使用されていない。

このように複数の材料を使用したことで,重量やコスト,製造の容易さなどの絶対的な要件はもちろん,場所によって異なるさまざまな要件を効果的に満たすことができた(図6参照)。

新規設計にはリスクや開発コストがつきものであり,これを克服するには他の技術を再利用したり借用したりする戦略が欠かせない。カラバッジオプロジェクトでは超高速鉄道ETR1000プロジェクトで検証済みの部品(前面のクラッシュボックスや連結器)に基づいて耐衝撃性設計を行った。そのため,大幅な時間とコストがかかる本格的な衝突試験を再度実施せずに済んだ。さらに,ETR1000プロジェクトでFEM(Finite Element Method)モデルの精度が実験的に検証されていたので,EN15227の記述に適合するシミュレーションを行うことで実質的な承認を得るという方法が,イタリアの鉄道安全保障局(ANSF:Agenzia Nazionale per la Sicurezza delle Ferrovie)によって認められた(図7参照)。

カラバッジオの台車(J200B)は日立レールイタリア社で新しく設計されたもので,コンセプトはEMU(Electric Multiple Unit)-V250のものをそのまま引き継いでいるが,簡素化,生産性向上,コスト削減のために若干の改良が加えられ,軸距が短縮されている(図8参照)。

この台車の特徴は,溶接構造の代わりに鍛造部品を多く使用し,ロバストな構造(最大軸重20 t)となっていることである。例えば,溶接作業を最小にするためにキャリパー支持としている。側枠の設計は,ナポリ工場の新しい自動ロボットにより溶接可能であることが検証されている。

現在のプロジェクトでの最高速度は160 km/hであるが,軸受と軸箱は200 km/hまで対応するよう設計されている。

動力台車には歯車とモータをひとまとめにしてコンパクトに配置した。モータは弾性ブッシュに取り付けられているが,モータ周りの部品は高温で作動するので,ブッシュはゴムではなく完全に金属製となっている。歯車装置は車軸に圧入されている。

また,枕ばりが使用されているため,車両の台枠に配線,配管用のラックを取り付け可能である。これは先端部に鋳造部品を用いた溶接構造となっている。枕ばりは密閉した箱なので空気タンクとしても機能し,タンクのためのスペースを節約できる。特徴的なのは,前プロジェクトに倣って,枕ばりの上にコロを設置し,そのガイドを車体ではなく台車枠に設置している点である。これにより,車体を台車の端に近づけることが可能となり,結果として車内のスペースが広くなる。枕ばりは空気ばねに取り付けられているため回転が可能で,車両基地の中の曲線半径90 mのカーブにも対応できる。

一次コイルばねと二次空気ばねの剛性は,空車の場合と満車の場合で条件差が大きい2階建て車両の難しい特性に合わせて設定されている。特にモータの一次ばねにはバイリニアな弾性を示す特別なゴム部品が使われており,これにより低剛性の要求を満たしつつ,カントのある軌道でも最小輪重が安全限界に達しないようにしている。空気ばねには,車両走行の負荷に耐えるバンパーが取り付けられており,空気が抜けた状態においても安全性と快適性を保証している。また,ブレーキディスクは一体圧延車輪の腹部に設置されている。

付随台車は動力台車の構造を引き継いでいる。歯車とモータの組み合わせおよびその支持部はすべて不要だが,台車枠,枕ばり,軸箱など,共用できる部品はすべてそのまま使用している。これにより,部品の種類や数量,製造設備や部品製造業者の数が減少した。例えば,付随台車では,ブレーキディスクは車軸周りのモータ空間に関係なく車輪に取り付けるので,すべての台車で同じディスク,キャリパー,支持部を使用できる。低電圧の電気システムは作業台で準備し,ケーブル接続済みのコネクタ,カット済みのワイヤ,準備ができたボックスなどと共に台車に設置することを想定している。これは,工場内での作業をできる限り並行して行えるようにするためである。

車体との機械的な接続は極めてシンプルで,M24ボルトを両サイドに4個ずつしか使用しない。台車にはアンチロールバーがあり,枕ばり(ばね上質量の2倍)に取り付けられているが,その接続部はすべて車体の内部にあるので,台車の接続の際にハンガーをつなげる必要がない。

J200B台車は地域鉄道のプラットフォームとしての使用を想定しており,サスペンションの特性を変更すれば1階建て車両にも使用することができる。

カラバッジオは,輸送能力向上の要求の高まりを受けて開発された最新の車両プラットフォームである。この列車は,輸送能力,環境への影響,信頼性,加速度において,非常に高いパフォーマンスを達成している。イタリアの二大鉄道事業者によって大量輸送鉄道の再編計画に採用されることが決まり,日立が最大420編成を納入する2件の契約が大筋でまとまっている。