3つの切り口からMIに取り組む

吉川 英樹

吉川 英樹

国立研究開発法人 物質・材料研究機構 統合型材料開発・情報基盤部門 材料データプラットフォームセンター 副センター長

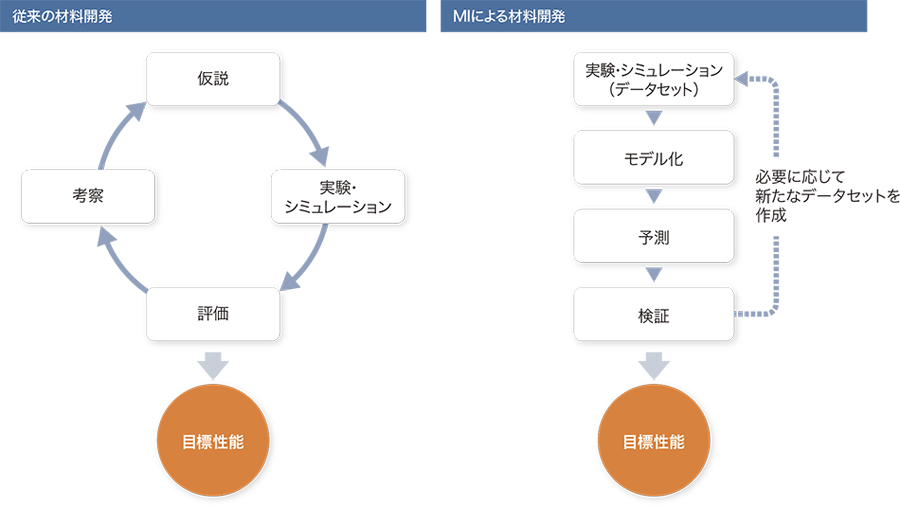

谷本材料の研究開発の歴史は長く,材料の進歩は産業の成長と表裏一体となって社会の発展に貢献してきました。近年は,蓄積したデータの解析から材料の構造と特性や機能との相関関係を迅速に解明し,材料や製品の研究開発を促進するマテリアルズインフォマティクス(MI)が注目されています。この新たな潮流が起きている背景について,日本におけるMIの取り組みを牽引されているNIMS(National Institute for Materials Science:国立研究開発法人物質・材料研究機構)の吉川先生から解説していただけますか。

吉川MIは以前から,材料の研究開発のスピードアップやコスト削減を実現する手段として期待されてきました。それが,ここ数年の情報科学の急速な進歩によって大量のデータを処理・活用できる環境が整い,データ駆動型の研究開発の機が熟したことで,本格的に動き始めたという状況です。また,米国でオバマ前政権が2011年にMGI(Materials Genome Initiative)プロジェクトを立ち上げたことも,日本におけるMIの取り組みが進んだ要因となっています。

谷本NIMSではMIにどのように取り組んでいらっしゃるのですか。

吉川「新規材料開発」,「実用材料の性能向上」,「データプラットフォームの構築」という3つの大きな切り口に分け,それぞれに対応する組織が中心となって取り組んでいます。データとの融合によって物質・材料の研究開発を革新する組織として「統合型材料開発・情報基盤部門(MaDIS)」を立ち上げ,それぞれの組織はその中に所属する体制となっています。

新規材料開発は,情報統合型の物質・材料研究拠点であるMi2iが担っており,データ科学の活用と,コンビナトリアル合成技術を適用したハイスループットな物質合成により,これまでにない性能や特性を持つ新材料を短期間に開発することをめざしています。主なターゲット分野は,蓄電池材料,磁石材料,伝熱制御材料です。

社会で広く使われている実用材料の性能や生産性向上に向けては,SIP-MIラボにおいて,鉄鋼に代表される構造材料をターゲットに開発の効率化やコスト低減をめざしています。SIP-MIラボは,内閣府の戦略的イノベーション創造プログラム(SIP)の「革新的構造材料」プログラムの一環として,構造材料のマテリアルズインテグレーション技術の開発に取り組んでいる組織です。

そして,それらデータ駆動型の研究開発を行うための基盤として,材料データプラットフォームセンター(DPFC)を設置しました。材料情報のナショナルセンターとして,NIMS内だけでなく外部も対象に,材料研究におけるデータや利活用ツールの収集から提供サービスまでを行う組織です。

MIで得られた発見をデバイス材料に適用

原 徹

原 徹

国立研究開発法人 物質・材料研究機構 構造材料研究拠点 構造材料解析プラットフォーム プラットフォーム長

谷本産業界でもMIへの取り組みが広がりつつあります。日立でその先頭に立っている岩崎さんから,具体的な事例についてご紹介いただけますか。

岩崎私たちは,主にエレクトロニクス材料を中心に,比較的早くからMIに着手しています。手始めとして,エレクトロニクスデバイスの信頼性と深く関わる界面の問題にフォーカスし,「密着強度の向上」と「粒界の拡散性低下」という2つの柱で材料探索を行いました。

密着強度については,樹脂と金属,金属とセラミックス,セラミックスと樹脂の組み合わせで密着性の高い材料を探索しました。それまでの知見から,シミュレーションに用いるパラメータの中で界面の密着性に最も効果があるのは表面張力であろうと予想していたのですが,実際に解析してみると,原子配列の影響が大きいことが明らかになりました。MIによって新しい気づきが得られたわけです。そこから,異なる物質間でも,格子定数と呼ばれる原子配列の周期性が近いと密着性が向上することを割り出し,実際のデバイス材料に適用しています。

粒界の拡散性は,配線の断線と関係が深く,実はかなり以前,1990年代に取り組んだテーマなのです。仮想材料シミュレーションまで含めた網羅的解析で,配線材料であるアルミニウムや銅の拡散性を下げて断線を抑える効果の高い添加元素を探索したところ,原子半径と凝集エネルギーが特徴的なパラメータであることを発見しました。この結果を生かして開発した材料を実際の半導体デバイスに適用したほか,学会発表も行いました。この2つのパラメータは,鉛フリーはんだの欠点である伸びの悪さを改善する添加元素の条件においても重要であることが分かり,有効な添加元素の発見につながっています。

産業界で高まるMIへの関心

森田 秀和

森田 秀和

日立製作所 社会ビジネスユニット 公共システム事業部 公共基盤ソリューション本部 公共HPCソリューションセンタ 主任技師

谷本日立以外にもMIに関心を寄せているメーカーは多いと思いますが,産業界における活用について,森田さんからお聞かせいただけますか。

森田私はMIを実際のビジネスの現場に適用してお客様の課題にお応えする,材料開発ソリューションに携わっています。これまでのべ100社あまりの企業とお話ししてきて,各社がMIには高い関心を持っていると感じています。まだ様子見というところもありますが,積極的な企業はすでに導入しておられ,2015年10月には最初のお客様にPoC(Proof of Concept)を実施しています。

ソリューションでは,お客様にとって重要な現場のデータを扱うため,秘密保持契約を結んでデータ自体をしっかり守ります。そしてデータ解析の結果はすべてお客様に帰属し,解析手法に関しては私どもの知財とするケースがほとんどです。培ったデータ解析技術やノウハウを水平展開していくことで顧客協創を拡大し,広くお客様や社会の課題を解決していくことをめざしています。

MIを適用するテーマとしては,新材料開発のほか既存材料のコスト削減,実験作業の効率化などが挙げられます。最近,特に半年ほど前から,装置から出てきた実験データをそのまま学習モデルに取り込んでAI(Artificial Intelligence)で解析できるようにしたいといったニーズも増え始めています。

原集めるデータはどのような種類のものですか。

森田すべてのデータを集めるのは負担が大きいので,AIや機械学習に利用しやすいデータを優先的に集めていただいています。解析精度を上げるには失敗データも重要ですから,余力があるお客様には失敗データも集めていただくようにしています。

原データの信頼性はどう確保されていますか。条件が多いと実験が足りないといったこともあると思いますが。

森田よくあります。そのため私たちは,V&V(検証と妥当性確認)の手法を取り入れ,実際にAIや機械学習を含めた系で実験を行い,データの信頼性も含めた検証を行っています。

先端計測技術の課題はデータ解釈

多持 隆一郎

多持 隆一郎

株式会社日立ハイテクノロジーズ 科学・医用システム事業統括本部 科学システム営業本部 本部長付

谷本産業界では装置データを学習モデルに取り込みたいというニーズが増えているとのことですが,実行するうえでの課題について,多持さん,いかがでしょうか。

多持われわれ計測装置メーカーとユーザーの皆様が共通して感じている課題は,さまざまな材料の特性と装置による計測結果の相関関係が見えにくいということです。基本的にデータのフォーマットは装置の種類ごとに異なり,計測結果はそれぞれの装置のパソコンの中,実験結果はノートの中にしかなく,すべての関係性は担当者にしか分からないというのが現状です。実験データとしてのさまざまな計測データを統合的に扱い,素材の特性との相関関係を見出すには高いハードルがあり,その克服に向けてどう貢献できるのかがわれわれの課題となっています。

吉川もう1つ,計測装置のユーザーとして感じている課題を言いますと,計測結果の解釈が人によって違ってしまうという点です。私の専門である表面分析は特にデータの解釈が難しい分野で,データの解釈に経験や技量の差が出てしまうため,技術者が無意識に期待する結果につながる恣意的な解釈となり,本質を見逃してしまうリスクがあります。しかし,それを避けるために(未解釈の)生データをMIに利用すれば良いという単純な話ではありません。生データというのは,取った本人にしか意味が分からないものであり,MIでも利用しづらいですよね。一次フィルタリング的なものでもよいので,何らかの解釈をデータに自動的に付ける機能が装置にあると助かります。

原実験データの中でも特に電子顕微鏡画像は特殊で難しいかもしれないですね。昔は,画像を見れば誰が撮ったか推測できるぐらい個性がありました。今でも走査電子顕微鏡の観察では検出器によって画像がまったく違いますし,メーカーによって撮れる画像が違うこともあります。同じものを観察してもさまざまな像が得られます。逆に言うと1枚の画像で組織のすべてが分かるわけではないので,何を見るために撮ったのかという目的,データの意味というものが重要になります。今後,MIを適用していく中では,データのとり方や集め方も工夫する必要がありそうです。

多持確かにそうですね。電子顕微鏡で撮影したデータの意味というものをどう数値化するかというのは難しい課題ですが,複雑な計測装置をつくったメーカーの責務として,できるだけ誰もが利用しやすいようにする努力は必要だと考えています。

吉川生データと何らかの解釈を施したデータ,データをとった目的までをセットで記録できるようになると,これまで極めて属人的であった実験データに,多少なりとも普遍性を付与でき,データ解析も行いやすくなるのではないかと思います。

岩崎データの解釈に関して,有機材料を扱っている者として電子顕微鏡に期待したいのは,予測で構わないので,画像から原子配列を割り出して座標まで出るような機能です。それがあると,シミュレーションモデルにつなぎやすくなると思います。

原それができれば助かると思いますが,金属材料でも難しいのではないでしょうか。透過型電子顕微鏡では基本的には投影像しか得られないですし,像解釈の問題,サンプル作製の巧拙も関係してきます。材料組織の画像から,何を定量化すれば特徴量を表すことができ,原子配列が割り出せるのか,ハードルは高そうです。

吉川シミュレーションモデルの答えを1つに絞り込むことは難しくても,何百何千パターンのシミュレーション結果の中から,実験結果を説明するものを何十個かのパターンに絞り込むことならできるのではないですか。

原計算に入力する構造モデルをたくさん作っておけば,候補を絞り込むことはできるかもしれません。

吉川さきほど言った技術者による恣意的な解釈という問題を避けるには,解釈に幅のある選択肢を用意しておいて,そこから選ぶような形にしてはどうかと思っています。そうすると解釈に対するチェックが行いやすく,信頼度を高めることができます。他の分野も同様かと思いますが,ある程度まで装置がデータの解釈を自動的に行うことで,技術者へのガイダンスツールの役割を持ち,技術者全体のレベルを高めることが可能です。それもMIに期待されていることの一つではないでしょうか。

原そうした側面はありますね。ただ,あまり自動的になってしまうと,仮説を立てて,違う結果が出たときに試行錯誤する経験や,そのプロセスから学ぶこと,失敗から得られる偶然の発見といったものがなくなり,サイエンスが進みにくくなるのではないかと危惧してしまいます。

吉川原さんが取り組まれているような,自動化では到達できない尖った研究はサイエンスにとって必要です。とはいえ,共用施設などにおける計測技術者の人材育成については,今はまだそこまでのレベルではなく,ルーティンの計測データをどう蓄積していくのかを議論している段階です。人材育成の環境整備において,これまであちこちに散らばってきたデータを体系的にまとめられるようになることは大きな進歩であり,尖った研究においても,それが複雑な物理現象の解明や新しい知見を得ることにつながるはずです。

進むデータ活用の基盤づくり

岩崎 富生

岩崎 富生

日立製作所 研究開発グループ 材料イノベーションセンタ 生化学材料研究部 主管研究員

多持そのようにデータをまとめる仕組みの実現に向けたNEDO(New Energy and Industrial Technology Development Organization:国立研究開発法人新エネルギー・産業技術総合開発機構)のプロジェクトが2018年4月からスタートしました。当社を含めた計測・分析機器のメーカー各社と大学,研究機関が連携し,メーカーや用途が異なる各種計測・分析機器間のデータを統合する機能や,AIによる高度な解析機能を持ち合わせた複合計測・分析システムの開発などを目的としたプロジェクトです。

データ統合に向けては,まず計測・分析機器それぞれで異なるデータフォーマットを同じ方式にコンバートし,統合ビューワーで見て相関関係を調べていくというプロセスに着手しているのですが,必要なデータ項目について検討している段階です。装置からの生データだけでなく,前処理や実験内容に関するデータも必要ではないか,それらをどうやって統合するのかなど,決めるべきことは数多くあります。また,試料の同一性を保証するために,共通試料ホルダーを作成し,認識番号をつけるといった議論も進めているところです。

吉川成果に期待しています。私たちはまた違った切り口から,材料研究の語彙(い)に着目した共通化に取り組んでいます。材料に関わるデータを統合的に扱おうとしたとき,実は問題となるのが語彙です。例えば,AIや機械学習では,表記が違うだけで同じものを違うものと認識してしまう可能性があります。語彙というのは,新たな発見や新技術の開発に伴って増えていくもので,まさに学問そのものですね。学問自体がAIの活用という新しい領域に踏み込もうとしているときに,語彙が伴わないために前に進めなくなるという事態は避けなければなりません。物質・材料専門の研究所として,語彙の揺れを減らして活用しやすくする仕組みを考え,広く活用いただけるオープンな基盤として整備することは使命であると考えています。

多持語彙についてはNEDOのプロジェクトでも議論になっています。同じ機能でもメーカーによって呼び方が違う場合などの扱いをどうするのかといった問題は,最終的には非常に重要となるポイントです。ただ,われわれが1つ1つ議論していると時間がかかってしまいますので,NIMSさんでまとめていただけるのは助かります。

吉川ぜひ連携して進めていきましょう。日本語はもちろん外国語も含めると膨大な数がありますから,われわれだけでなく,国内外のアカデミアや産業界の皆様にも協力いただいて,集合知を活用させていただくことも念頭に取り組んでいるところです。

森田それは産業界にとってもよい話です。NIMSさんが一元的にまとめてくださるなら,われわれはそのことを産業界に広めたり,基盤を積極的に活用したりするお手伝いができると思います。

オールジャパン連携で世界の先頭に

谷本 明佳

谷本 明佳

日立製作所 研究開発グループ エレクトロニクスイノベーションセンタ 主管研究員

谷本皆さんのご意見から,MIの今とこれから,MIとその先にあるサイエンスとの関係が見えてきたように思います。

原私が専門としている金属の組織や構造では,まだ明らかになっていないことも多くあります。集めてきたデータや知見に,新しい計測技術で得られるデータを加えながら体系的に整理して活用できれば,違った角度からの発見があるかもしれない。その道筋が見えてきた気がしますね。

吉川産業界からは,材料に関するデータプラットフォームを構築する必要性を感じているけれど,コストがかかるために1社ではやりにくいというお話も伺っています。当機構のプラットフォームも含め,オールジャパンとして連携してプラットフォームを構築できれば,産業競争力向上にもつながるのではないでしょうか。

森田おっしゃるとおりですね。データプラットフォーム構築についても,データ解析と同様に基本形を水平展開することによってコストを抑えることは可能だと思います。企業の持つデータには外に出せないものもありますが,共通的に利用できる個々のパーツをつなぐような仕組みができれば,日本全体としてデータを充実させることができるのではないでしょうか。産学が情報を交換し合い,それぞれで進めていることを結びつければ,双方の発展につながるに違いありません。

吉川個々の強みを集めた日本型のMIで世界の先頭に立つことをめざしたいですね。

谷本物質と素材の研究,関連産業,研究開発に欠かせない計測装置,データ解析やAIなどのデジタル技術と,多様な分野の力を結集し融合させることで,日本が強みとしてきた素材産業を,MIの時代にも発展させていくことができると感じました。本日はありがとうございました。