社会インフラを支える基幹系ユーティリティ・プロダクト

日立製作所の創業製品であるモータは,伝統に支えられた設計・製造技術により進化を遂げてきた。この技術に支えられ,さまざまな用途の機械に組み込まれた高効率・高信頼性ビルトインモータ群について紹介する。

鉄道用モータでは,電磁界−熱構造マルチフィジックス解析,最適化技術,材料技術などを適用し,小型で高効率の誘導モータや永久磁石モータを実現した。さらに,デジタルイノベーションを加速する日立のソリューションLumadaを適用したビルトインモータの予兆診断の取り組みについて述べる。ここでは,モータのインバータ信号を利用した設備診断と風力発電機の軸受診断の例を示す。

図1|Lumadaを適用した高効率・高信頼性ビルトインモータの設計思想 ビルトインモータは,デジタル技術とモータ設計・製造技術(IT・OT)の融合により,ライフサイクル全体を対象として,製品信頼性を保ちながら保守コストの低減を可能とするなど新たな価値を提供する。

ビルトインモータは,デジタル技術とモータ設計・製造技術(IT・OT)の融合により,ライフサイクル全体を対象として,製品信頼性を保ちながら保守コストの低減を可能とするなど新たな価値を提供する。

日立製作所の創業製品であるモータは,100年を超える伝統に支えられた電気・機械設計,材料技術と製造・試験技術により進化を遂げてきた。その結果,日立のモータは,社会基盤を支えるキーデバイスとして,発電・産業・交通・家電などに適用範囲を広げ,ビルトインモータとしてさまざまな用途で利用されている1)。さらに,近年のIoT(Internet of Things)やデジタル技術の進化を取り込み,デジタルイノベーションを加速する日立のソリューションLumadaを適用することにより,製品の実稼働情報を分析し,機器の交換時期を予測する診断技術の開発が進められている2),3)。

このモータ設計・製造技術によるプロダクトとデジタル技術の融合は,設計から運用・保守までのライフサイクル全体を対象として,製品信頼性を保ちながら,保守コストの低減を可能とする。本稿では,最新のモータ設計技術とIoTやデジタル技術を適用して,新たな価値を創生するビルトインモータについて紹介する(図1参照)。

ここでは,ビルトインモータの代表例として,グローバル市場に展開する鉄道システムとマイニングダンプトラックに組み込まれるモータの最新技術について紹介する。

近年,環境に対する世界的な意識の高まりから,鉄道車両駆動システムの省エネルギー化が求められており,また労働人口減少傾向への対策の一つとして,保守作業軽減の要求が高まっている。鉄道車両用主電動機としては,直流電動機から誘導電動機への大きな変化をきっかけに,高性能,高効率,小型・軽量,省保守化が図られてきた。これらの課題に応える技術について以下に紹介する。

鉄道車両用主電動機において,日立は1998年にフィルタレス塵埃(じんあい)分離構造(以下,「軽保守構造」と記す。)を開発し,入気フィルタの清掃不要,主電動機機内の塵埃清掃作業の軽減,また主電動機分解周期の延長など,保守作業の大幅な軽減を実現した。その後,さらなる低騒音化や省エネルギー化の要求に対応するために,2003年に165 kW全閉形誘導電動機の開発に着手し,試作検証試験を繰り返して,2009年に190 kW全閉形誘導電動機を開発,2012年に製品化を実現した。これまでに軽保守構造は2万台超,全閉構造は1,300台超を納入している(図2(a)参照)。

これまでの開発の中で主電動機の定格効率は95%程度まで向上させることができているが,台車への搭載スペースの制約などの関係から,従来設計の延長でさらなる高効率化は難しい状況であり,高効率化の手段として,従来のIM(Induction Motor:誘導電動機)だけではなく,PMSM(Permanent Magnet Synchronous Motor:永久磁石同期電動機)の採用が広まりつつある。一方で,鉄道車両システムとしては,一つのインバータで複数のモータを制御可能なIMには駆動システムの小型化やコスト面で優位性があるが,一つのインバータで一つのモータを制御するPMSMでは,空転時の粘着制御性が高いなどのメリットが存在する。また,駅間が短い路線は惰行区間が短いために,モータ単体の効率が高いPMSMの方が消費電力が少なく有利である一方,駅間が長い路線は惰行区間が多く存在するために,惰行時の損失が発生しないIMが有利であり,システム構成や保守性の観点からIMのさらなる高効率化のニーズがある。そこで日立は,IMの高効率化およびPMSMの製品化に取り組み,製品化を実現した。

IMの損失は,銅損,鉄損,機械損および高調波損失を含む漂遊負荷損に分類できる。銅損・鉄損は基本波成分(正弦波成分)によって,機械損はIMの回転時に機械的要因によって発生する。高調波損失にはIMの構造に起因する損失と,インバータ波形に起因する損失がある。従来,IMの高効率化においては,銅損および鉄損の低減が主な手法であり,これによって30%程度の損失低減を図ってきた。これに加え,電磁界解析を用いてモータ内部の磁束分布を詳細に分析し,IMの構造に起因する高調波損失とインバータ駆動時に発生する高調波損失の両者を低減する回転子構造を開発することで,高調波損失を80%程度低減した(図3参照)4),5)。またさらなる高効率化のため,固定子構造,回転子構造,磁性楔(くさび)適用などにより規約効率約97%を達成したほか,インバータ駆動時の損失低減を実現し,従来のIMに対し損失を63%程度低減した(図4参照)6)。

PMSMの高効率化では,多極化によって固定子巻線のコイル長を低減し,銅損を低減させた。さらに,モータの制御性改善のために必要となったスキュー構造に対し,非対称磁極採用により力率を改善させることで高速側の高効率化を図った(図2(b)参照)。これにより,開放構造と同等の質量および体格の全閉構造を採用しながら,IMよりも高効率となる規約効率約98%を実現した。

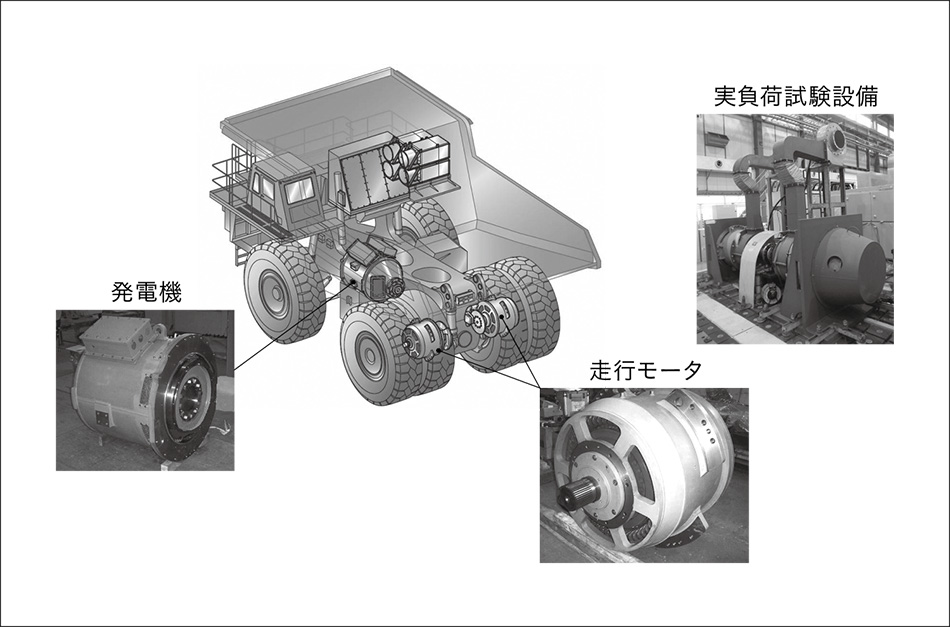

図5|マイニングダンプトラック機器搭載図 走行モータ・発電機は,鉄道車両用主電動機で長年培われた技術と知見を生かし,小型・高効率に加え,厳しい環境に対応した信頼性を確保している。さらに,路面状況が刻一刻と変化する鉱山の走行環境下において正確な稼働を維持するため,走行モータと制御装置の組み合わせ実負荷試験を工場内で実施している。

走行モータ・発電機は,鉄道車両用主電動機で長年培われた技術と知見を生かし,小型・高効率に加え,厳しい環境に対応した信頼性を確保している。さらに,路面状況が刻一刻と変化する鉱山の走行環境下において正確な稼働を維持するため,走行モータと制御装置の組み合わせ実負荷試験を工場内で実施している。

マイニングダンプトラックはディーゼル発電機により発電した電力をコンバータ/インバータにより直流/交流変換し,走行モータを駆動・制御している。これは鉄道車両用DEL(Diesel Electric Locomotive)などで採用されているシステムの応用技術である。搭載される走行モータは,高い走行性能に加え,赤道直下の高温から極地近傍の低温地帯まで幅広い温度環境下での安定稼働を要求される。鉄道車両用主電動機で長年培われた技術と知見を生かし,小型・高効率に加え,厳しい環境下に耐える信頼性を確保している。日立製走行モータを採用したマイニングダンプトラックはオーストラリア連邦,南アフリカ共和国,ザンビア共和国,モザンビーク共和国,フィンランド共和国,米国,カナダ,ロシア連邦,中華人民共和国,トルコ共和国など世界各地で稼働しており,現在も活躍の場を広げている。

最近の開発事例として,マイニングダンプトラックにおけるAHS(Autonomous Haulage System:自律走行システム)の実証試験をオーストラリアで実施中である。自律走行に対応するためには,その状況に見合った制御指令を正しく走行モータに伝え,駆動させることがより重要となる。路面状況の変化が激しく,刻一刻と状況が変わる鉱山の走行環境下において正確な稼働を維持するため,走行モータと制御装置の制御性改善に継続的に取り組んでいる(図5参照)。

本章では,進行中の最新事例も含め,IoTやデジタル技術の進化を取り込みデジタルイノベーションを加速するソリューションLumadaを適用したビルトインモータの新しいメンテナンスを紹介する。

図6|産業向けインバータおよびモータのラインアップ 日立は,100年にわたるモータ製作で培った経験と,先進的な電動機制御技術,幅広いラインアップで,グローバルに顧客価値の向上を実現する。

日立は,100年にわたるモータ製作で培った経験と,先進的な電動機制御技術,幅広いラインアップで,グローバルに顧客価値の向上を実現する。

図7|IoT活用ビルトインドライブの概要 モータをセンサーとして電流や電圧などのさまざまな電気データを収集し,設備機械のKPI分析,予兆,制御をリアルタイムで行うとともに,集めたデータから最適運転方法などの指針を提供する。

モータをセンサーとして電流や電圧などのさまざまな電気データを収集し,設備機械のKPI分析,予兆,制御をリアルタイムで行うとともに,集めたデータから最適運転方法などの指針を提供する。

図6に,2019年11月現在の日立の産業向けモータおよびインバータのラインアップを示す。ここでは,これらに新しい付加価値を付けたビルトインモータとインバータにより,顧客へ新しい価値を提供していく例として,設備診断向けソリューションについて紹介する。

日立では,現在,設備・機械を駆動するモータをセンサーとして,モータを含めた負荷側の状態をモニタリングし,日立製インバータで得られる電気信号と制御情報を組み合わせることでモータおよび設備機械の異常や品質などのKPI(Key Performance Indicator)の検知や予兆検出,制御,最適運用指針の提案などを行うIoT活用ビルトインモータドライブの開発を行っている(図7参照)。センサーを付けることで他社製インバータにも適用できるが,日立製インバータを用いれば追加センサーが不要であり,インバータ内部の情報を活用できるなどのメリットがある。

また,同図に示すとおり,本ソリューションではモータをセンサーとして電気データを収集するが,必要に応じて顧客からのデータも活用する。それらから必要なパラメータを選択して特徴量抽出を行い,相関分析やモデル作成を行う。これらのモデルを活用し,例えばモータや設備機械の異常度の遷移をリアルタイムで表示するとともに,異常箇所を特定する。また,異常や品質上の課題の発生を防ぐため,顧客KPIデータとの相関分析結果を活用する。

これらの施策は,すでに複数の現場で実施中である。本ソリューションは,これまでのように日立製品を単に納めるだけではなく,協創を通じて顧客により深い価値を与えることを目的としている。このように,日立のOT(Operational Technology)×IT×プロダクトを活用したIoTビルトインモータドライブは,設備診断などの新しい付加価値を提供していく。

図8|風力発電機のラインアップと仕様 日立が製作・納入した発電機のラインアップを示す。これまでにのべ約1万台を出荷している。

日立が製作・納入した発電機のラインアップを示す。これまでにのべ約1万台を出荷している。

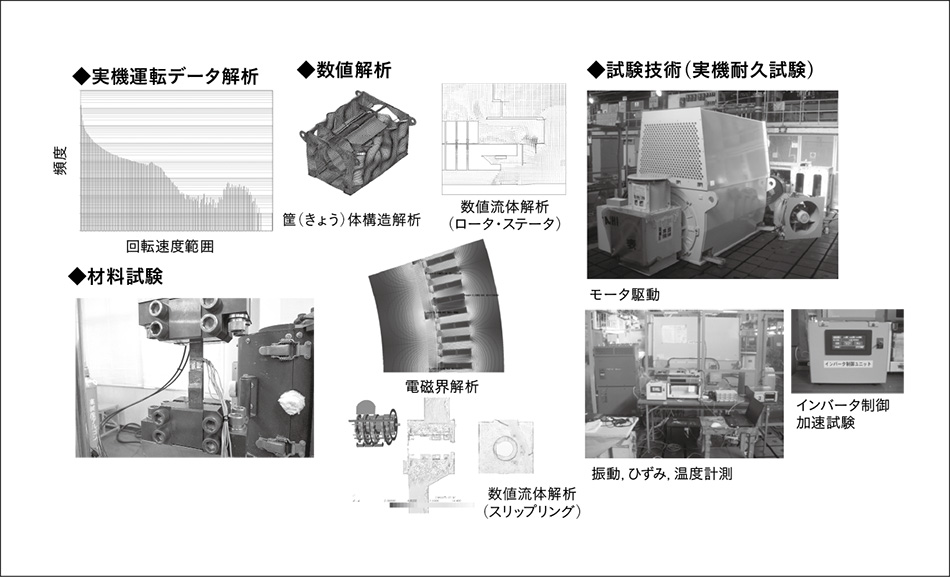

図9|実機データを活用した風力発電機の開発 風力発電機では,設計時にさまざまな解析を用いて最適設計・検証試験を行っているが,近年では,オンラインで取得した実機運転データを設計や試験にフィードバックできるようになりつつある。

風力発電機では,設計時にさまざまな解析を用いて最適設計・検証試験を行っているが,近年では,オンラインで取得した実機運転データを設計や試験にフィードバックできるようになりつつある。

再生可能エネルギーの活用において,風力発電システムは主要な役割を担っている。日立は,長年培ったモータと発電機の技術を活用して各種の風力用発電機を開発し,現在に至るまで,国内外に多数の発電機を送り出している。

図8に日立の風力用発電機のラインアップを示す。これらは交流励磁方式と永久磁石方式の2種類に分類されるが,いずれも冷却器のある全閉型で,数値解析で適切な通風冷却設計を行い,コンパクト化し,固定子枠構造などは風速による回転速度の変化を考慮して耐振動設計を行っている。軸受は省メンテナンス性を考慮し,長寿命化設計を行っている。交流励磁方式の場合は,回転子巻線を励磁するためのスリップリングがある。メンテナンスの必要なブラシ周りには,数値流体解析などを経て信頼性のある構造を採用している。また,励磁するコンバータから高調波電圧が発生するため,巻線絶縁には長期運転に耐えるマイカ材を使用した信頼性のある日立絶縁システムを採用している7)。

風力発電機では,設計時にさまざまな解析を行う最適設計と検証試験を行っている。風力発電機は,設置される場所により風況が変化し,荷重環境が想定と異なることがあるので,日立では,実機運転データの解析,数値解析および検証試験方法を確立してきた。風力発電機に標準装備されているSCADA(Supervisory Control And Data Acquisition)システムによりオンラインで取得した実機運転データを,数値解析・材料試験を用いた設計にフィードバックし,さらに工場内の加速耐久試験にて製品信頼性を検証した例を図9に示す。

風力発電機ではSCADAシステムから取得したデータを活用・分析することで,発電機の軸受の劣化と進行具合を早期に検知することができ,軸受損傷による発電停止となる前に軸受交換修理を実施するソリューションを提供している。これまで培ってきた技術的見識を生かして200項目の統計情報から最適センサー群の絞り込みを実施し,さらに,風車の運転知識を活用することでセンサー間の相関崩れの進行度を判断して,発電機の軸受損傷を予測している(図10参照)3)。

また,予兆の検知には,標準設置センサーの軸受振動加速度データの傾向解析も利用している。図11に示すように,軸受加速度と回転速度の関係や振動加速度の経時的な変化を可視化するシステムを軸受損傷の検知に利用している。これは振動特性の経時変化を簡易的に評価するものであり,軸受損傷の迅速な判断に適している。標準装備の振動センサーによる判断が難しい場合は,仮設の振動センサーを取り付け,軸受の特徴周波数の測定を行うこともある。これらを軸受のメンテナンス時の調査結果と比較し,相関データを取得することで異常検知の精度を向上させている(図12参照)。

風力発電機の軸受診断では,このような複数の検知方法により,軸受部異常を早期に発見することが可能となってきた。これにより,修理部品の事前準備および作業員の早期確保,風車メンテナンスに合わせた修理の提案を行うことができ,風車停止時間を減らした風力発電機を顧客へ提供していきたいと考えている。

日立のビルトインモータは,伝統に支えられたモータ設計・製造技術により,高効率・高信頼性を実現し,社会基盤を支えるさまざまな用途に用いられている。現在では,プロダクトの設計・製造の経験とデジタル技術の融合により,日立のOT×IT×プロダクトを活用した設備診断のような新しいメンテナンスなどの付加価値を提供できるようになりつつあり,今後もベストプラクティスを製品群に展開し,顧客価値の向上に努めていく。