物流センター運用の省人化・自動化に向けたラインビルドに必要となるソリューション

ハイライト

新型コロナウイルス感染症の拡大を受け,ECの需要が高まっている。こうした中,物流センターの庫内運用において,人と人の接触を避けるためにはさらなる自動化が必要となり,庫内設計はより複雑化していく。

日立は,こうした課題に対応するため,コンタクトレスロジスティクスセンターの実現に向けた取り組みを進めている。本稿では,物流センターの省人化・自動化に必要なロボット技術や,倉庫管理システムなどのソリューションとそれらを設計するシミュレータの開発について,ラインビルダーとしての視点から提言する。

1. はじめに

新型コロナウイルス感染症の影響により,社会生活は大きく変貌を遂げることとなった。人々は他者との不必要な接触を避けるようになり,必要な物資の調達にあたってはEC(Electronic Commerce)の活用が今まで以上に加速するなど,外出を必要最小限とすることが意識されている。この傾向は当面続く見込みであり,新しい生活様式は定着しつつある。

こうした中,物資を保管しタイムリーに消費者に配送するための物流センター機能の重要性が高まっている。滞りのない物流の要は止まらない物流センターであり,作業者不足により出荷が遅れたり,出荷ができなくなったりすることがあってはならない。現実的には,作業者に頼らない物流センターを今すぐに実現することは難しいが,そういった世界の訪れを視野に入れ,技術的な検討を進めておかなければならない。

直近の対応としては,作業者どうしを近づけさせない,「三密」を回避するコンタクトレスロジスティクスセンターの早急な実現が求められており,これを土台として,完全自動化に向けた何段階かのステップを踏んでいく必要がある。本稿では,コンタクトレスロジスティクスセンターの実現,さらには物流センターの完全自動化実現に向けた必要項目を,ラインビルダーの視点でプロダクト,OT(Operational Technology),ITそれぞれのレイヤーで考察するとともに,現在の日立の取り組みを紹介する。

2. ロボット技術

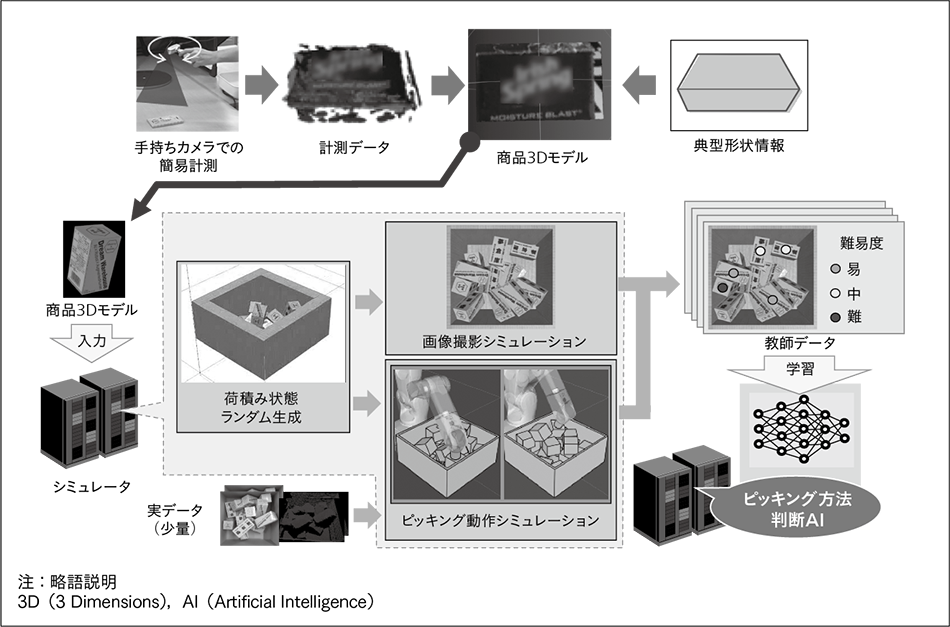

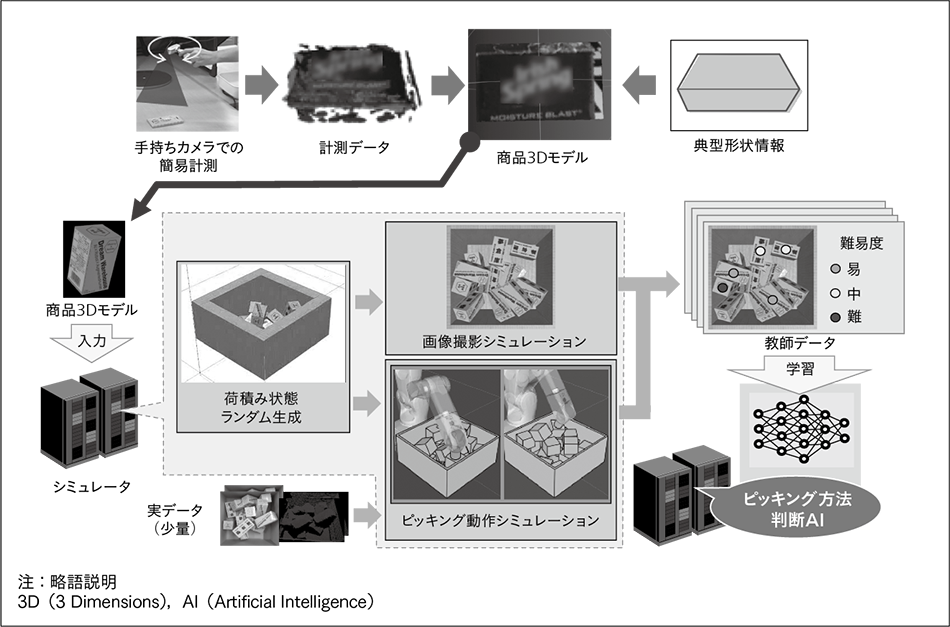

図1|新商品の登録と商品認識・ピッキング方法判断の学習  新商品の登録時には,手持ちカメラでの簡易計測データから高精度な商品3Dモデルを作成する。このモデルを用いてシミュレーション上で多様なシーンを自動生成し,AIが商品認識・ピッキング方法判断を学習する。

新商品の登録時には,手持ちカメラでの簡易計測データから高精度な商品3Dモデルを作成する。このモデルを用いてシミュレーション上で多様なシーンを自動生成し,AIが商品認識・ピッキング方法判断を学習する。

ECの物流センターではさまざまな商品を取り扱っており,形状,サイズ,色・模様の異なる何十万,何百万という種類の商品在庫を保管している。作業者はその中から受注した商品を出荷指示に基づきピッキングすることになる。人間の作業者であれば,その商品を問題なくつかんで特定の場所に置くことができる。ケース内に商品がどのように配置され,どこを持って,どの方向に持ち上げればよいかを一つ一つ考えることなく,これまでの経験から自然と行える。しかしこの作業をロボットに置き換えることは容易ではない。製造業ではロボット化が進み,工程ライン上に作業者を見かけない工場もあるが,これは同じ製品を製造し続けることから,治具などを用いて部品や工具が必ず同じ位置に運ばれる仕組みを構築し,その位置に対する動作をあらかじめ時間を掛けて作り込む(ティーチングする)ことが可能なためである。しかし物流センターでは,多種多様な商品を扱ううえ,ケースの中に不規則に積まれた対象商品を取り出し,かつ毎回異なる商品の組み合わせや配置で箱詰めを行う必要があるため,工場と異なりあらかじめ動作を作り込むことができない。

このような物流センターでの作業を自動化するため,日立では,ロボットがカメラと画像処理によって商品の配置を認識し,ケースなどに衝突しないように商品を取り出す動作やその商品を置く位置をその場で判断できるようにするための知能化技術を開発している。これに関連して,次々に生まれる新商品に対応し,稼働開始後も取扱商品が増えていく物流センターに適用するため,手持ちのカメラで手軽に新商品を登録でき,AI(Artificial Intelligence)がそれらの商品の最適な認識・処理方法を自ら学習していく技術を開発した(図1参照)。

ただし,現時点ではロボットが人に代わってすべての作業をこなすことは難しい。立ち上げが急務となっているコンタクトレスロジスティクスセンターの設計においては,ロボットが対応可能な商品と対応困難な商品でラインを分け,後者は引き続き人手で対応していくとともに,ロボット技術の進化に合わせてロボットの作業範囲を徐々に拡大していくことを想定する必要がある。

3. 統合WCSの開発

図2|統合WCSの位置づけ  各種マテハン設備の採用が多岐にわたる際に,機器間をシームレスにつなぎ物流センター全体の稼働状況を見ながら指示を与えるために,

各種マテハン設備の採用が多岐にわたる際に,機器間をシームレスにつなぎ物流センター全体の稼働状況を見ながら指示を与えるために,

統合WCSをWMSとマテハン制御との間に配置し,全体管理を行う。

物流センターではパレットでの商品保管や,ケース状態での保管を行うために,自動倉庫の活用が増えている。またコンベアに変わる仕組みとして搬送AGV(Automated Guided Vehicle)や,AGVを利用したピッキングシステム,直接商品をピッキングするロボットの活用も増えてきた。これらの機器はWCS(Warehouse Control System)によって制御されるが,物流センターの自動化が進むにつれてさまざまなメーカー,さまざまな機器を組み合わせる必要が生じると考えられ,日立にもこれを実現する技術について多くの期待が寄せられている。

それぞれの機器を個別に制御するとなると,機器間の連携や全体進捗のコントロールが難しくなり,全体のスループット向上に向けた施策も打ち出しにくい。各種の機器をシームレスにつなぎ,全体最適化に向けたPDCA(Plan,Do,Check,Act)を回すには,複数の制御を統括する機能が必要になる。これに対し,日立では各社のWCSを統合管理して全体最適化を図る仕組みの開発を行っている。

従来,作業員への指示はWMS(Warehouse Management System)を通じて行われていた。一方,近年増加しているマテハン(マテリアルハンドリング)設備は,WMSからWCSを介して制御される。WMSメーカーと自動化設備メーカーは同一でない場合も多く,機器の動作の作り込みはメーカー間で連携して行う必要がある。自動化設備が複数利用される運用の場合は連携先もその分増えることになる。

物流センターでは最初に決めた段取りがそのとおりに進められることは少なく,変化に柔軟に対応できるシステムの構築が必要である。各マテハン機器へタイムリーな運転制御を行いながら,現在の作業進捗がどうなっているか,その工程での作業負荷はどれほどかを判断し,工程全体を管理しながら最適解を導き,指示を行うためには,WCSを統合管理する機能が必要になる。その機能に起因する負荷は膨大であり,計算処理も追いつかなくなると考えられる。

これらの課題を解消するため,日立は入庫コントローラ,補充(在庫)コントローラ,出庫コントローラと3段階に分けたコントローラを連携させている(図2参照)。これにより現状の把握と全体的な効率向上だけでなく,日々発生する突発的な緊急出荷対応やトラックの到着時刻変更による作業順の組み換えなど,ロジスティクス全体の効率化につなげることが可能となる。また設備側とのインタフェースには世界標準の通信プロトコルを採用することで,複数の自動化設備メーカーの機器ごとの独自対応を軽減し,物流センター全体のQCD(Quality,Cost,Delivery)の確保を図っていく。

4. ラインビルドシミュレータの開発

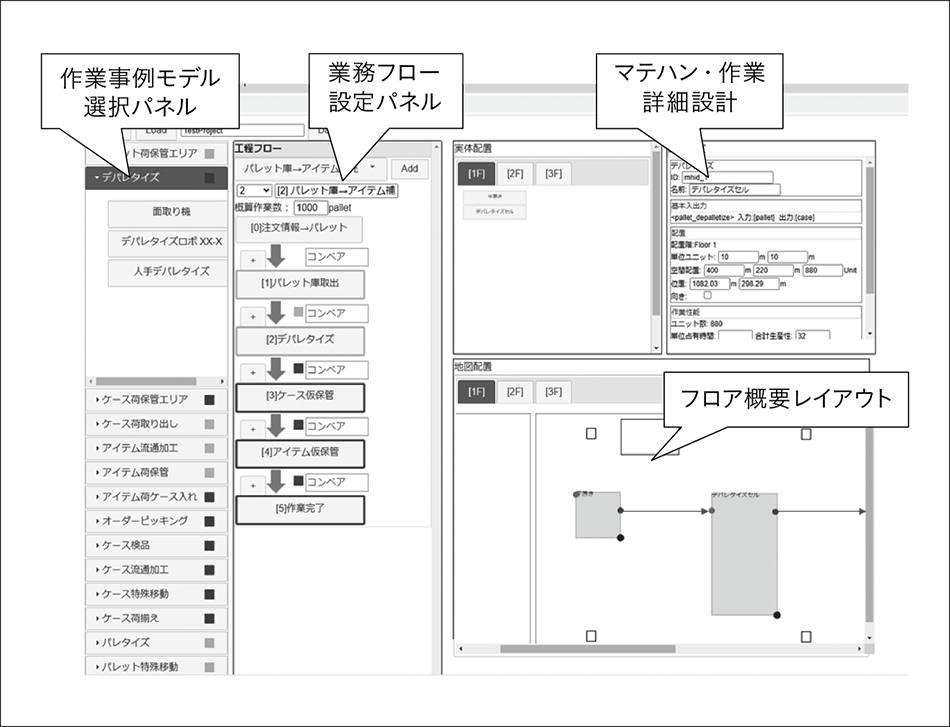

前述のとおり,物流センターでもロボットを中心とした自動化が加速しており,これを受けて自動化・効率化に向けた新しい考えの設備機器が次々と開発されている。物流センターが複雑化するにつれ,ラインビルダーも従来の経験と手作業だけでは膨大な情報をまとめて短期間で設計することが難しくなりつつある。設計に長期間を要していては,顧客の事業拡大展開にもタイムリーに追随することができない。

これらの課題を解決するため,日立はラインビルディングのみならず,デジタルツイン化による顧客業務運用支援が可能なCollaboticsシミュレータの研究開発を進めている。物流センターを対象に適用する業務シーンとしては,提案シーン(概要設計),開発シーン(詳細設計),運用シーン(顧客先改善)の三つのシーンを想定している。

まず提案シーンでは,スピードと顧客納得性が何よりも重要である。この段階では,実績データから商品アイテム数や出荷量,月別日別波動,将来の物量変化などを考慮しながら議論とプランの修正を重ね,顧客の要望に合致させていく。そのため多少簡易的であっても速やかに全体構成と金額規模を算出できるよう,物流センターの全体像を簡易的にまとめたユーザーインタフェース構成とし,経験が浅いエンジニアでも迅速に使いこなせるようにする(図3参照)。また構築する物流センターの姿を顧客がイメージしやすいように,CG(Computer Graphics)動画の形で出力する。具体的なイメージをお互いに共有することで理解の一致と納得を生み,合意しながら設計できるようになる。

次に詳細設計段階では,実際の注文データのサンプルをシミュレーションに投入し,個々の注文に対する各業務を期待するタイムスケジュールで完了できるかどうか確認する。作業リソースやバッファの設計値を考慮して,各工程において停滞している部分はないか,全体最適化となっているかの観点で検討する。また,各設備の性能をシミュレーション上で共有し,制御の連携過程を確認しつつ開発を行うことで,実環境の構築を待つことなく全体設計の検証を支援する。

さらに倉庫構築後の顧客運用シーンにおいても,このデジタルツインモデルを顧客のシステムに組み込み連携する,ビルトイン型のシステム構築を検討している。各設備の運用が当初の予定どおり行えているかを確認し,モデルと実体の差分データから顧客システムの日々の運用改善につなげていく顧客支援体制を構築する(図4参照)。長年にわたり培った豊富な現場における知見とプロダクト,ITに基づくシミュレーション技術により,日立はコストがかさみがちな物流センター業務においてPDCAプロセスを活性化し,顧客業績を向上させる継続的パートナーとなることをめざしている。

5. おわりに

総務省の統計によると,日本では将来の労働力となる14歳以下の人口は右肩下がりとなっている。これはすなわち,外国人や高齢者を継続して雇わなければ,近い将来ビジネスが継続できなくなることを意味している。こうした社会問題を解決するため,日立はロジスティクス分野においても顧客課題に真摯に向き合い,解決策を考え,提案していく所存である。

今後は,本稿で述べたプロダクト,OT,ITを実際に体験できるショールームを早期に立ち上げ,顧客の商品が取り扱えるかを確認すると同時に,さらなる技術向上の実験場としても活用し,顧客と共に継続して成長していくことをめざす。

参考文献など

- 1)

- 守屋俊夫,外:物流の革新に向けた倉庫の自動化,日本ロボット学会誌,Vol.37,No. 8,pp. 699~702(2019.10)

- 2)

- 木村宣隆,ロボットアームと搬送車の協調による倉庫内ピッキング作業の自動化,ロボット,No.246,pp.34~39(2019.1)

- 3)

- 総務省,人口推計

- 4)

- 国立社会保障・人口問題研究所,人口統計資料集