物流センターにおける人手作業を代替する自律型ピッキングロボットシステム

ハイライト

物流センターでは,日々の注文に従って,膨大な商品在庫の中から特定の商品を短時間で正確に出荷する能力の確保が求められており,特に近年では労働人口不足やECの成長,新しい生活様式への移行による取り扱い物量の増加などを背景に,人手に頼らないオペレーション(自動化)へのニーズが高まっている。しかし,多種多様な商品を扱う非定型なピッキング作業については自動化が困難なため,いまだに人手に頼っている部分が多い。

こうした中,日立は物流センターの高度化,省人化の取り組みの一環として,人手作業を代替する自律型ピッキングロボットシステムの開発に取り組んでいる。本稿では,その概要と導入事例について紹介する。

1. はじめに

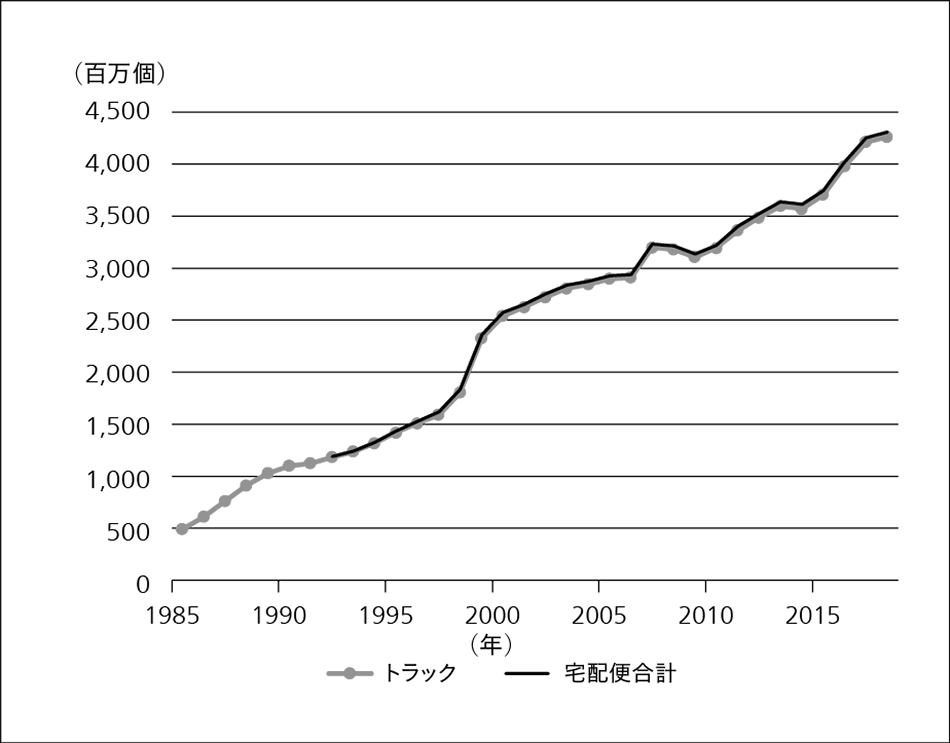

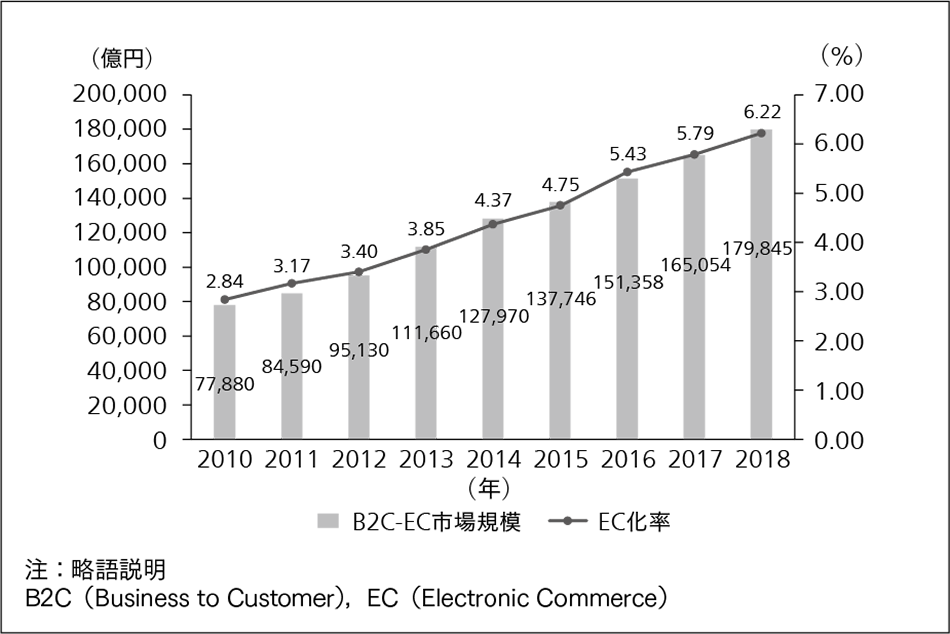

人口減少に伴い,国内の労働力が減少している。各業界の中でも人手不足が顕著なのが物流業界である。一方,EC(Electronic Commerce)の成長を背景に取り扱い物量は伸びており,今後,新しい生活様式への移行によってさらなる需要拡大も予想されている(図1,図2参照)。そのため,このままではサービスと需要とのバランスが保てず,将来的には対応ができなくなる可能性がある。

物流業界ではこれまで,マテハン(マテリアルハンドリング)メーカーを中心に倉庫内の自動化の動きが進んでおり,入荷から保管,仕分け,出荷までシステム化されている企業も増え,自動倉庫,デジタルピッキングやソーターが導入されている。しかしピースピッキング,梱包,カゴ車やパレットへの積み付けなど柔軟性が求められる作業は,今でも人が行っている部分が多い。

本稿では,このピッキング作業を代替する「自律型ピッキングロボットシステム」の特長と,導入事例について紹介する。

2. 自律型ピッキングロボットシステムの概要

2.1 自律型ピッキングロボットシステムのコンセプト

物流センターにおける入荷から出荷までの工程のうち,個々の商品を取り扱うピッキング作業は,その商品種類や作業パターンの多さから,対応力(柔軟性)や作業スピード,立ち上がりの早さ(生産性)といった面で人手に勝る手段がなく,自動化が進んでいない。しかし,将来的な労働力不足や取り扱い物量の増加に対応するため,産業用ロボットによる人手作業代替の検討や導入が始まっている。

これに対し,日立はロボットの自律的な動きをコントロールする機能をソフトウェアで構成し,取扱商品の追加や作業パターンの変化にも柔軟に対応可能な自律型ピッキングロボットシステムを開発した。

本システムは,ソフトウェアを更新することで常に最新のアルゴリズムを使用することができる。このため,既存の設備を活用しつつ,少ない停止時間で新しいタイプの商品の追加や新しい作業の実行開始を可能とする。

2.2 物流センターにおける産業用ロボット導入時の課題

産業用ロボット(以下,「ロボット」と記す。)を制御するには,関節の角度,方向,動かす距離などを細かに設定する「ティーチング」という事前作業が必要である。これは専門知識が必要で大変手間のかかる作業である。

ティーチングされたロボットは,同じ動作を正確に高速で繰り返すことができ,再現性が高いため,一定の品質で大量に生産することが求められる自動車などの製造業では広く普及している。また,製造業では一度設置した生産ラインを一定期間継続して使うため,準備作業や設備投資でかかる初期費用の回収が可能であり,人手に代わるロボットの導入が進んでいる。

一方,物流現場における作業は,扱う商品の種類が多く,個数は日々の注文数などに応じて変動し,同じ商品でも保管ケースの中での位置や向きなどが一定でないことから,毎回異なる条件の作業を行うことが求められる。

物流現場におけるピッキング作業の無限に近いパターンをすべてティーチングしておくことは不可能であり,従来のティーチング方式のロボットでは対応できず,人手作業の代替は進んでいなかった。

2.3 ティーチングレスによるロボット制御技術

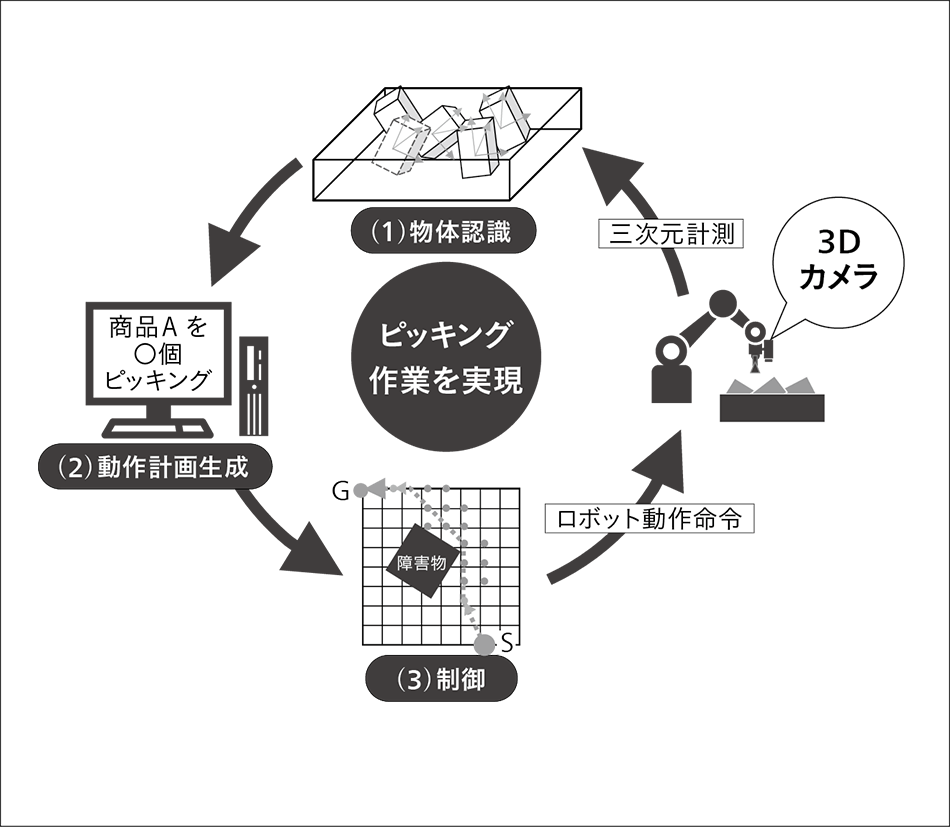

図3|ティーチングレスによるロボット制御技術  (1)物体認識,(2)動作計画生成,(3)制御機能により,ロボットティーチング作業をしなくても,これまで人が行っていた柔軟な判断を伴う倉庫内作業をロボットで代替することが可能となった。

(1)物体認識,(2)動作計画生成,(3)制御機能により,ロボットティーチング作業をしなくても,これまで人が行っていた柔軟な判断を伴う倉庫内作業をロボットで代替することが可能となった。

この課題を解決するため,日立は,ティーチングレスでロボットを制御する自律制御ソフトウェア「AIROBO」を開発した。対象商品,周辺設備,作業手順,設置スペースなど,顧客の作業要件に応じて,ロボットアームやカメラ,ハンドなどのハードウェアを選定し,自律型ピッキングロボットシステムとして取りまとめて提供する。

AIROBOが搭載されたロボットは,人がモノを見て手を伸ばし,つかみ,作業するのと同じように,次の三つの機能でピッキング作業を実現する。

- 物体認識

前に置かれた商品に対し,3D(3 Dimensions)カメラの映像を通じて,その商品種類,位置や距離を認識する。カメラの視界に入っていれば,商品の位置がずれていても柔軟に対応して認識することができるため,位置決めなどの事前準備は不要である。 - 動作計画生成

認識した商品の位置に腕を伸ばし,適切な把持点でピッキングした後,指示された位置までの移動経路を生成する。 - 制御

生成した移動経路に基づき,ロボットに動作命令を行う。「どの商品を何個ピッキングする」といった作業の指示情報と,ティーチングレス技術により,これまで人が行っていた柔軟な判断を伴う作業をロボットで代替することが可能となった(図3参照)。

3. 物流センターにおけるソーター投入作業での適用事例

3.1 適用先倉庫の概要

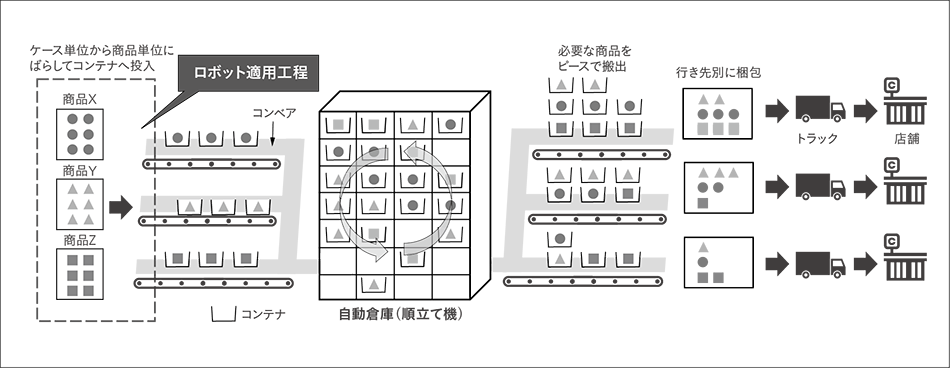

株式会社日立物流では,同社の首都圏東物流センターにおいて,ケースソーター,順立て機,各種搬送コンベアなどを導入し,アパレルメーカー向け3PL(3rd Party Logistics)事業を展開している(図4参照)。

同センターは,主に衣料品,服飾雑貨品などを扱い,これまで約10か所あった物流拠点を1か所に集約することで,分散していた業務の効率化を図った国内最大級のセンターとなっている1)。

順立て機とは,天井までの高さを最大限に活用した棚に商品が入ったコンテナを格納する保管庫であると同時に,必要な商品を必要な時に取り出し,最下段にあるコンベアから出荷エリアに送ることができる棚間の運搬機構が備わった自動倉庫である(図5参照)。

3.2 順立て機への投入作業におけるロボット適用

この順立て機に商品を保管するためには,入庫時のケース単位から,販売する商品単位にばらしてコンテナに投入する作業が必要である。従来のティーチング型によるロボットは決まった動きしかできないため,商品の種類が多く,取り扱いに注意が必要な投入作業への適用が難しかった。しかし,さらなる省人化,出荷数の拡大に対応するために,日立物流では自律型ピッキングロボットシステムによる代替を検討し,実用化検証を経て今回実ラインに適用した。

自律型ピッキングロボットシステムによる作業の流れや特長は以下のとおりである。

- 搬送用コンベアによって,商品が入ったケースがロボットの前に到着すると,ケースの大きさと中に入っている商品の種類,位置を識別する。ケース側面の深さや周辺設備などを考慮した経路を計算し,端から順番に商品をスムーズに抜き出す。

- 抜き出した後は,移動する際の姿勢を調整することで,把持している商品を丁寧に,かつ短時間で所定の位置に運ぶ。

- 抜き出した商品は,バーコードリーダーにかざした後,順立て機に向かうコンベア上のコンテナへ一つずつ投入する。必ずバーコードリーダーでの検品処理を行ってからコンテナへ投入することで,入荷された商品を正確に把握し,作業精度の向上も図ることができる。

- すべての商品を取り出した後,空になったケースはロボット上部の破材レーンへ廃棄する。これによりロボットの前のスペースが空き,次のケースが順送りに到着するため,(1)の作業から自動的に連続して繰り返す動作を1台のロボットで対応可能とした。

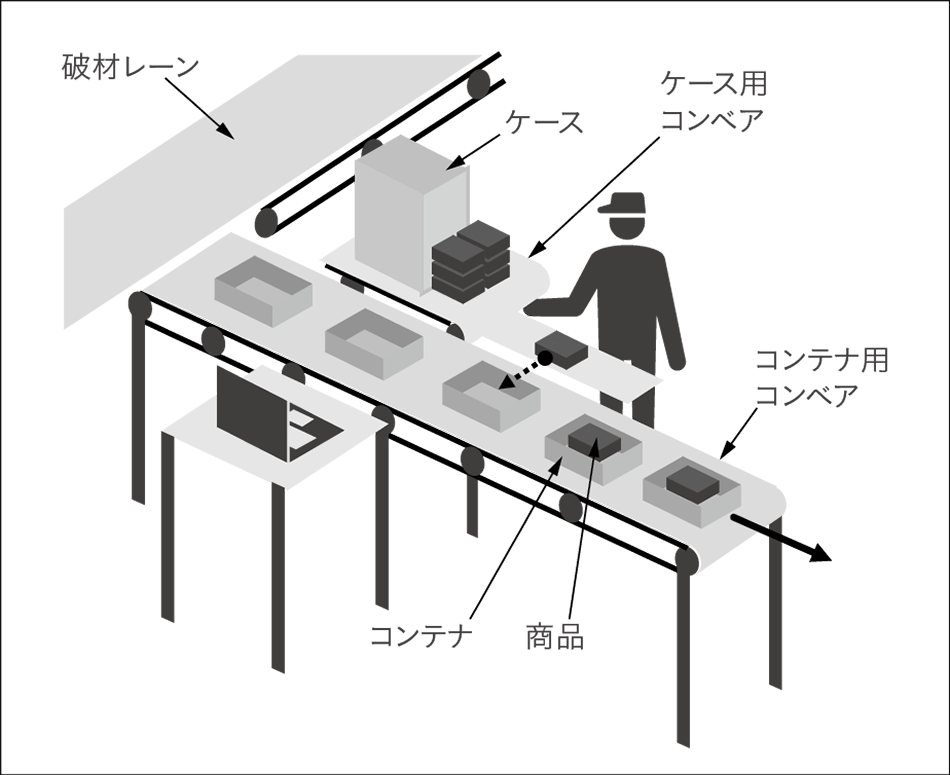

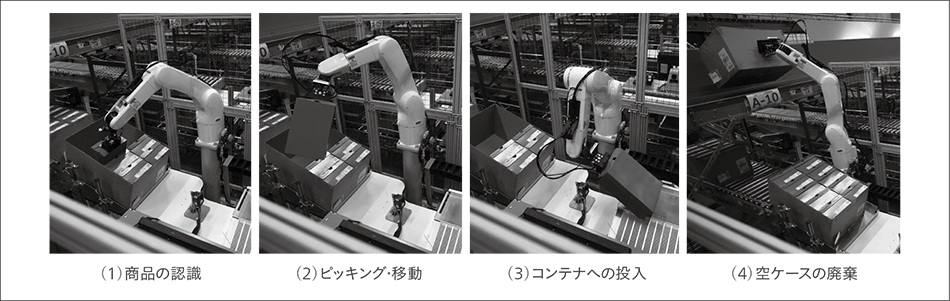

人による作業の流れを図6に,ピッキングロボットシステムを用いた作業の様子を図7に示す。

こうしたソーター投入向け自律型ピッキングロボットシステムにより,商品の種類によって異なるパッケージの柄や大きさに柔軟に応じたソーター投入作業を実現し,人手作業の代替による省人化に貢献した。

図7|ピッキングロボットを用いたピッキング作業の様子  物体認識,動作計画生成および制御の機能を活用し,人が商品を見て,手を伸ばし,つかみ,作業するのと同じようにピッキング作業を実現している。

物体認識,動作計画生成および制御の機能を活用し,人が商品を見て,手を伸ばし,つかみ,作業するのと同じようにピッキング作業を実現している。

4. 今後の展望

今回の導入事例を経て,日立は自律制御ソフトウェアAIROBOを搭載した自律型ピッキングロボットの実用性を検証することができた。

今後も現場適用の経験を通じて,扱える商品の種類を広げつつ,外部の設備や作業環境の影響を最小限に抑える仕組みを構築し,ピッキング作業の汎用性,生産性を高める研究開発を進めていく。

より投資効果の高いシステムの提供を実現するため,単に人が行っている作業を置き換えるのではなく,ロボットの活用を前提とした業務設計から提案することで,物流センターのさらなる省人化や運用の効率化に貢献したいと考えている。

5. おわりに

本稿では,物流センターにおける人手作業の代替を実現する自律型ピッキングロボットシステムに関する取り組みと,導入事例について紹介した。

社会インフラとしての物流の重要性はますます高まっている。人のような柔軟性を持ち,物流センターでのピッキング作業といった人手に頼らざるを得なかった作業にも,ティーチングレスで迅速に適用できる自律型ロボットの開発を通じて,日立は物流センター全体の高度化に向けて貢献していく。