Overview製造分野の品質と安全を支える日立のバリューチェーンソリューション

1. はじめに

地球温暖化,都市部への人口集中,少子高齢化に伴う労働人口の減少など,世界中でさまざまな問題が顕在化する中,2015年に国連総会においてSDGs(Sustainable Development Goals:持続可能な開発目標)が採択され1),持続可能な社会の実現に向けたグローバルな取り組みが広がっている。一方,頻発する自然災害や新型コロナウイルス感染症の感染拡大などの影響で,世界規模でサプライチェーンの分断や経済活動の停滞が発生し,社会や企業が活動を持続するためのリスク対応が以前にも増して求められるようになった。

日立グループは2021中期経営計画において,社会イノベーション事業を通じて「社会価値」,「環境価値」,「経済価値」の三つの価値を同時に高めることで,人々のQoL(Quality of Life)向上と顧客企業の価値向上を図り,持続可能な社会の実現に貢献することを掲げている。この社会イノベーション事業を加速するため,インフラの運用・制御技術であるOT(Operational Technology)とデータ分析や最適化などのITを組み合わせたLumada2)を活用して,さまざまな課題の解決に取り組んでいる。

産業分野の事業を担うインダストリーセクターでは,OTとIT,そして産業機器などのプロダクトを組み合わせ,現場と経営をシームレスにつなぐソリューションの提供をめざしている。本稿ではSDGsの目標の一つである「つくる責任,つかう責任」に関係し,また製造における重要な価値である「品質・安全」に貢献する製造バリューチェーンソリューションを,新型コロナウイルスの影響でニーズが高まっている「自動化」,「リモート」,「非接触」に関わる技術に焦点を当てて紹介する。

2. 国内のものづくりの状況

本稿で紹介するソリューションの背景となる国内のものづくりが置かれている状況について,その課題やデジタル化のニーズを概観する。

2.1 製造現場の課題

1990年代以降の国内の製造業のコスト競争力は,円高の影響もあって大きく削がれ,労働集約的な作業は労働コストの安い国へと移すグローバルサプライチェーンが進展した3)。一方で,地道な努力によって競争力を維持する優良な製造現場も国内に数多く残っており,また近年はグローバルな賃金格差が縮小していることから,2010年代以降,国内のものづくりはコスト競争力を増しているとされる4)。

こうした中,国内のものづくりにおいては,絶え間ない機能強化と相まって,環境負荷低減や製品ライフサイクル管理など製品開発上の制約が年々厳しくなり,結果的に製品の複雑化へとつながっている5)。また電動化の進展により制御ソフトウェアの機能開発や検証も複雑化している。特に自動車などのモビリティ製品においては,機器と制御ソフトが矛盾なく整合性をもって作動することが重要であり,これが一層の複雑化をもたらす要因となっている。

これに対して国内の設計・製造現場では,ベテラン作業者の高齢化,人手不足,設備の老朽化などの問題が,労働人口減少と相まって表面化してきている。

複雑化する製品と人手不足という複合的な制約の中,リコールの発生や検査の不備など,品質・安全に関わる問題がしばしば発生し,話題となった。また製造現場では以前から,ロボットを含むさまざまな自動化技術が導入されてきたが,新型コロナウイルスの影響で自動化への要求は一層高まり,リモート操作や非接触に関わる技術導入も強く求められるようになっている。

2.2 バリューチェーン連携のニーズ

ドイツのIndustrie 4.0の動きを受け,2014年頃からIoT(Internet of Things)などのデジタル技術に注目が集まっている。これはコンピュータ技術の進展によりAI(Artificial Intelligence)やデータ分析技術が実用に耐えうるレベルに達し,かつ比較的安価に利用できるようになったことが大きい。国内においては製造業界を中心に,製造現場の見える化,製造ラインの自動化,機器の保守サービスなどでデジタル技術の導入が進んできた。

一方,設計部門においては,製品設計ではCAD(Computer-aided Design),CAM(Computer-aided Manufacturing),構造解析などのシミュレーションではCAE(Computer-aided Engineering)などのデジタル技術が1980年代から導入されてきた。二次元の図面作成ツールから始まり,段階を経て三次元へと進展し,今日では三次元CADとCAEを一体化したツールが多い6)。

さらに多品種少量生産,開発や製造の期間短縮,製品ライフサイクル管理などを実現するには,設計から製造のエンジニアリング管理やサプライチェーン管理を含むバリューチェーン全体をデジタル技術で連携させる必要がある。しかし国内の多くの製造関連企業では,BOM(Bill of Material)データの未整備や作業工程ごとの縦割り管理などが原因でこの連携が十分に進んでいなかったとされる7)。

一方で,自然災害や今般の新型コロナウイルス感染症の影響などによるサプライチェーンの分断により,製造業は製品の仕様や調達先を急遽変更せざるを得ないというリスクにさらされている。このリスクに対応するには,製品や工程の設計,調達先の選定,さらには製造ライン設計において高い能力が求められるとともに,バリューチェーンに携わる各企業が連携して対応する必要がある7)。つまり,ここにきてバリューチェーン全体をデジタル技術で連携させることが真に求められるようになったと言える。

3. 製造バリューチェーンソリューション

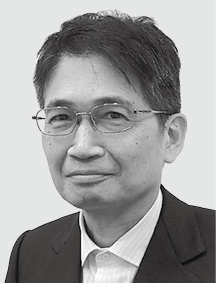

図1|バリューチェーン関連図  「製品企画・設計,製造の流れ」と,「調達から製造,販売,サービスの流れ」の2軸でのものづくりに,「生産ラインの設備設計・設備運用・設備保守の流れ」の3軸をつなぐことで,最適なものづくりをめざす。

「製品企画・設計,製造の流れ」と,「調達から製造,販売,サービスの流れ」の2軸でのものづくりに,「生産ラインの設備設計・設備運用・設備保守の流れ」の3軸をつなぐことで,最適なものづくりをめざす。

本章では製造バリューチェーンに関わるソリューションとして,AIや数理最適化技術,映像処理技術,シミュレーション技術を用いて,2.1節で述べたものづくりにおける品質・安全や自動化に関わる課題を解決するソリューションを紹介する。また2.2節で述べたバリューチェーン連携に関しては,前述のソリューションに加え,統合トレーサビリティ管理と,設計業務の協調作業をリモートで支援するソリューションを紹介する。

図1は3軸のバリューチェーン連携を示す図に本章で紹介するソリューションを割り当てたものである。この3軸はIndustrie 4.0の報告書8)を参考に,製品の設計から製造までのエンジニアリング管理,製品や部品の調達から物流・アフターサービスまでのサプライチェーン管理,生産ラインの設計から構築・保守までの生産ライン構築管理を示したものである。エンジニアリング,サプライチェーン,生産ラインのそれぞれの流れは「製造」部分で重なるため,連携してそれぞれのプロセスを実行する。

3.1 協調設計ソリューション

製品設計の現場では,国内外の拠点間やサプライヤとの協業による協調設計を進めることで設計業務のリードタイム短縮・高効率化・高品質化による製品競争力の向上に取り組んでいる。また新型コロナウイルス感染症収束後のニューノーマル時代を見据えて,設計業務においてもリモートワークが求められている。日立は,複数拠点で協調した設計業務を実現するソリューション「Hitachi Digital Supply Chain/Design Service」を開発し,サービスを提供している。

3.2 製造管理ソリューション

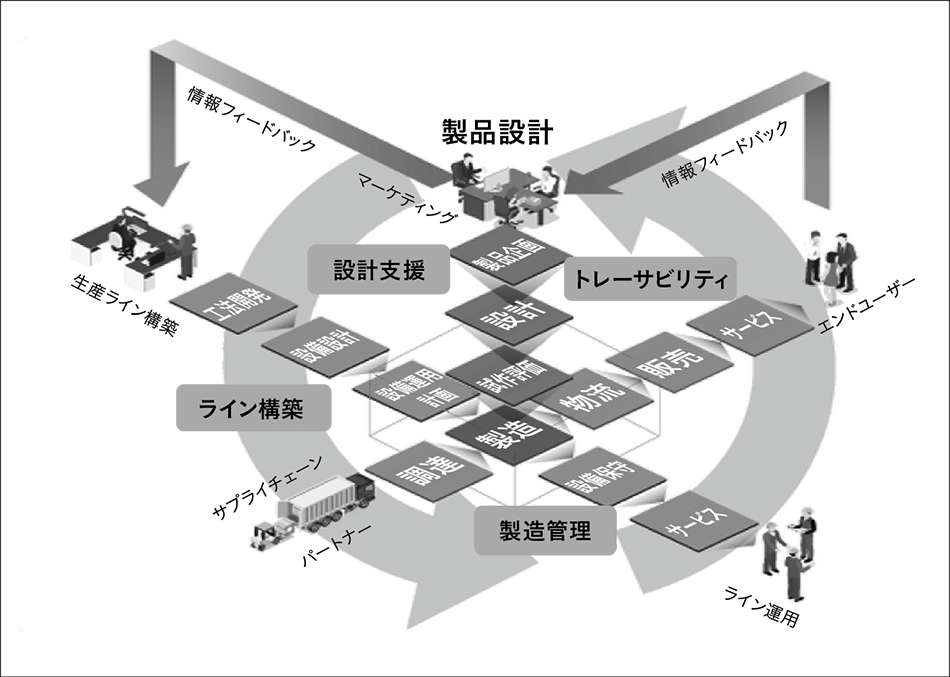

図2|Sense-Think-Actのサイクル  さまざまなセンシング技術を活用して4M(Human, Machine, Material, Method)データを取得(Sense)し,分析(Think),フィードバック(Act)するサイクルを持続的に回す。

さまざまなセンシング技術を活用して4M(Human, Machine, Material, Method)データを取得(Sense)し,分析(Think),フィードバック(Act)するサイクルを持続的に回す。

図2に,本節で述べる製造管理ソリューションに共通するコンセプトを示す。これは,製造現場の4M(Human, Machine, Material, Method)データをセンシングし,このデータを分析して,具体的な制御や指示を実施する,Sense-Think-Actのコンセプトを示している。ここでは,このコンセプトにのっとって開発を進めてきた以下のソリューションを紹介する。

- 映像解析による作業認識ソリューション

AI技術を活用し,膨大な映像データから人の行動や動作特徴をリアルタイムに認識する映像解析技術を開発し,製造現場への適用を進めている。目的に応じて,人の位置や動線,人の作業動作,微細加工の手技など,さまざまな粒度の人の作業を非接触・リモートで認識し,このような人(Human)作業の認識結果を4Mデータの一つとして活用することで,製造業における作業品質・生産性・安全性の向上を実現する。 - 4Mデータ分析による生産性・品質向上ソリューション

現場の生産資源に関わる4Mデータを複合的に収集・記録・活用して顧客の生産ロス・品質・保全に関わる課題要因とその改善策を分析するサービスを展開している。その一つである「4Mロス分析サービス」は,生産管理の熟練者の視点・ロス要因の解析ノウハウを4Mデータの観点でモデル化し,その解析手法を分析・可視化の機能・価値として提供している。 - 鉄鋼生産バリューチェーンの高度化技術

プロセスオートメーションである鉄鋼業向けソリューションにおいて,日立にはAI技術や最適化技術などを世界に先駆けて導入してきた実績がある。最近の取り組みとして,ビッグデータ解析技術により熟練者の生産計画を再現して高品質な計画を即座に立案する「生産計画最適化(MLCP:Machine Learning Constraint Programming)」,また,現有のモータ電流信号を独自のデータ分析AI技術を使って予兆診断を行い,モータの保守業務効率化につなげるサービスなどがある。

3.3 製造ライン構築ソリューション

FA(Factory Automation)の分野では,日立は当初,少人化・品質向上安定・生産サイクル短縮を実現し,現場環境に左右されない作業継続をめざしてきた。その後,2章で述べたようにFAを取り巻く環境が大きく変化する中で,FAにおいてはデジタル技術を有効活用し,生産状況の可視化,生産実績の分析だけでなく次の生産へフィードバックするダイナミック・ケイパビリティが求められている。これを受け,製造ライン構築においてもこのダイナミック・ケイパビリティを持ったソリューションの開発を進めている。

3.4 トレーサビリティ管理ソリューション

近年,工業製品の構造は複雑化し,仕様も多様化している。こうした中,品質問題を解決するために,製造プロセスに関わるさまざまな情報を製品から読み取れるようにデータを収集・蓄積し,関連付けて管理するトレーサビリティ技術が求められている。日立は,目に見える部品や製品だけではなく,製品をどのように作ったのか,作業者の動きに関する情報などをモノに関連付けて管理することで顧客に新たな価値を提供する総合トレーサビリティを提供している。また,製品の開発・試作から製造・保守,修理などを含めた製品のライフサイクル全体のトレースを実現する検討を進めている。

4. おわりに

新型コロナウイルス感染症の流行により世界中でデジタル化が急速に進んでいる。ものづくりにおいても,以前から提唱されてきたデジタル技術によるバリューチェーン連携の取り組みが加速すると思われる。

日立はエンジニアリング管理,サプライチェーン管理のソリューションに加え,生産ライン構築管理に関わるソリューションを強化して,引き続き製造バリューチェーンを連携するソリューション開発に取り組んでいく。そしてこの活動を通じて人々のQoL向上と顧客企業の価値向上を図り,持続可能な社会の実現に貢献する所存である。

参考文献など

- 1)

- 村上芽,外:SDGs入門,日経文庫(2019.6)

- 2)

- 岩嵜正明,外:社会システムの持続的な開発と運用を支えるLumadaのプラットフォーム,日立評論,102,3,335~340(2020.7)

- 3)

- 猪俣哲史:グローバル・バリューチェーン 新・南北問題へのまなざし,日本経済新聞社(2019.6)

- 4)

- 藤本隆宏:日本ものづくりはいまなお健在である[前編],Diamond Quarterly 2020年春号,ダイヤモンド社,pp.4~15(2020.3)

- 5)

- 藤本隆宏:「人工物」複雑化の時代 設計立国日本の産業競争力,有斐閣(2013.3)

- 6)

- 内田孝尚:バーチャル・エンジニアリング 周回遅れする日本のものづくり,日刊工業新聞社(2017.6)

- 7)

- 経済産業省:2020年版ものづくり白書(2020.5)

- 8)

- PLATFORM INDUSTRIE 4.0, Aspects of the Research Roadmap in Application Scenarios, Federal Ministry for Economic Affairs and Energy(BMWi) (2016.4)