デジタルトランスフォーメーションを加速する技術革新

従来はデジタル化されていなかったさまざまな現場の状態を,センサーと信号処理によりデジタル化することで,現場の課題解決をアシストすることが可能となる。本稿では,センサーにより現場状態をデジタル化した一例として,現場設備の目視点検をデジタル化した点検自動化システムについて述べる。工場などの現場に設置されているアナログ計器の表示を数値化し,無線ネットワークによりデータを収集するシステムを開発した。計器を読み取る画像解析無線モジュールは,内蔵電池のみで3年以上稼働し,配線工事不要で既存の設備に容易に導入できる。将来的には,人が目視で収集していたさまざまなデータをデジタル化することで,現場の課題を解決するサービスソリューションを創出する。

工場,発電所,大型ビルなどでは数多くの大型設備が存在し,ひとたび障害が発生すると事業継続に大きな影響を及ぼす。

近年,設備老朽化に起因して,障害発生頻度の増加および大規模化が問題となりつつある。障害の予防には点検頻度を上げることが有効であるが,人手での対応には限界があり,保守費の増大も軽視できない。また,保守員の高齢化による作業人員不足もあり,設備点検における人的負担を増やすことは難しい。

日立は,さまざまな現場の状態をセンサーと信号処理でデジタル化し,現場の課題解決をアシストするIoT(Internet of Things)サービスソリューション事業を展開している。

本稿では,センサーにより現場状態をデジタル化した一例として,現場設備の目視点検をデジタル化した点検自動化システムについて述べる。

工場などの現場設備には,圧力計や油量計といったアナログ計器が多数取り付けられている。計器は数週間から数か月に一度の目視点検が義務づけられており,保守員の定期的な点検により障害発生を防いでいる(図1参照)。

このような工場などの現場設備におけるアナログ計器は,広大な敷地内に多数が散在している。例えば100 m四方程度の小規模な現場であっても,100個程度のアナログ計器類が設置されている場合がある。これは,現場で多数使用されている配管のそれぞれにアナログ計器が取り付けられているためであり,これらのほとんどを保守員が巡回により目視点検しているのが現状である。

そこで,アナログ計器の表示をデジタル化して伝送し,点検をデジタル化することで保守の負担を軽減することが求められている。また,デジタル化により,さまざまな解析技術を適用することが可能になるため,設備稼働の効率化や予兆検知といった新しい効果も期待される。

現在,アナログ計器の一部はデジタル式の計器に置き換えられ,遠隔監視されている。しかしながら,アナログ計器は設備の配管と直結しているなど,取り外しや置き換えが困難なことが多く,改修する際には設備を停止させる必要がある。また,屋外や高所など作業環境の悪い箇所に設置されている計器もあり,電源供給やデータ伝送用のケーブルを敷設するには多大な投資が必要となる。そのため,現場設備のデジタル化は一部にとどまっていた。

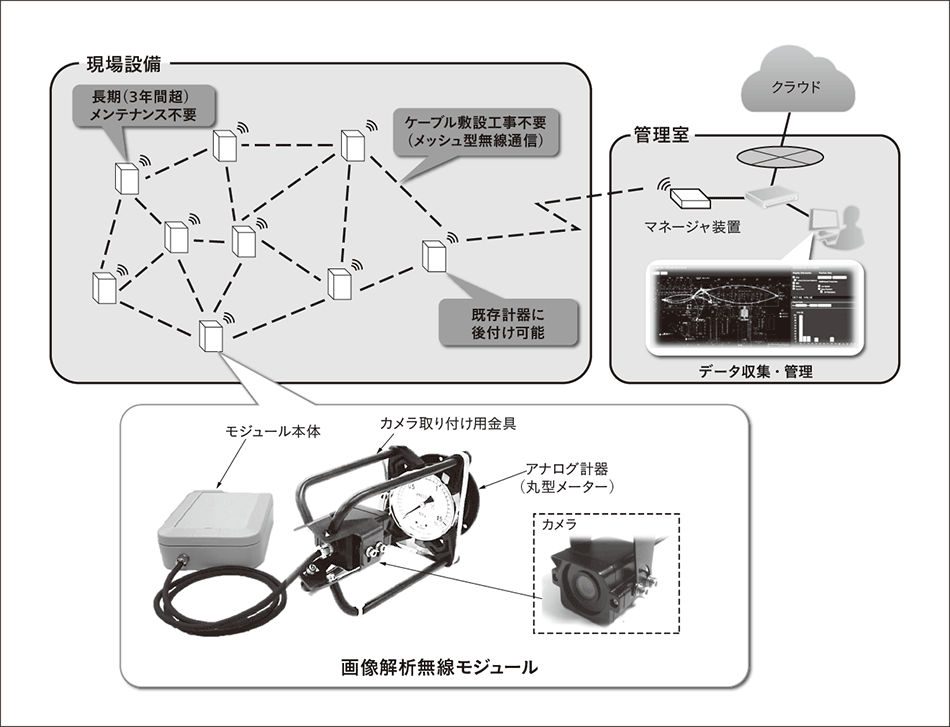

日立では,これらの課題を解決し,現場設備の目視点検をデジタル化する点検自動化システムの開発に取り組んでいる。図2に点検自動化システムの概略図を示す。このシステムでは,現場にある各種のアナログ計器に画像解析無線モジュールを取り付ける。この画像解析無線モジュールは,アナログ計器の表示をカメラ撮影と画像解析により数値化し,無線通信によって数値化したデータを伝送する。伝送された数値データは,無線通信によりマネージャ装置へ収集される。マネージャ装置は,収集した数値データをサーバやクラウドに中継するとともに,画像解析無線モジュールの各種設定や状態管理を行う。

この点検自動化システムは以下の3点を特長としており,既存設備を停止させることなく導入でき,目視点検に相当するデータの遠隔収集を可能とした。

これらの特長を実現するため,画像解析による伝送データの軽量化,電源制御による無線モジュールの低電力化,メッシュ型ネットワークによる無線通信のそれぞれの技術を開発した。以下に,これらの技術概要を述べる。

図2|点検自動化システムの概略図 現場設備に設置した無線モジュールが計器の計測値を読み取り,無線通信にて伝送する。計測値はマネージャ装置に集約保存され,サーバやクラウド上で利活用される。

現場設備に設置した無線モジュールが計器の計測値を読み取り,無線通信にて伝送する。計測値はマネージャ装置に集約保存され,サーバやクラウド上で利活用される。

既存のアナログ計器を置き換えることなく目視点検をデジタル化するため,カメラによりアナログ計器の画像を取得し,その画像から指示値を取得するシステムとした。

画像データの収集システムは,電源などの配線工事が可能な場合は,既存のWebカメラなどにより容易に実現できる。しかしながら,工場などの現場においては,ケーブル敷設などの工事が困難な場所も多く,適用できる箇所は限定される。この解決のためには電池による長期間の自立駆動が必要である。すなわち,無線モジュールの低消費電力化が必須となる。

無線モジュールを低消費電力化するために,最も強く制限を受けるのは無線通信である。通信速度および1回の通信で送信できるデータ量は,いずれも消費電力に依存するため,強く制限される。特に画像データはデータ量が大きくなるため,伝送データの軽量化が重要である。画像データの軽量化手段としては,各種の画像圧縮技術が存在し,広く用いられている。しかしながら,本検討のように,通信速度とデータ量が強く制限される条件において,既存の画像圧縮技術で十分な軽量化をすることは難しい。

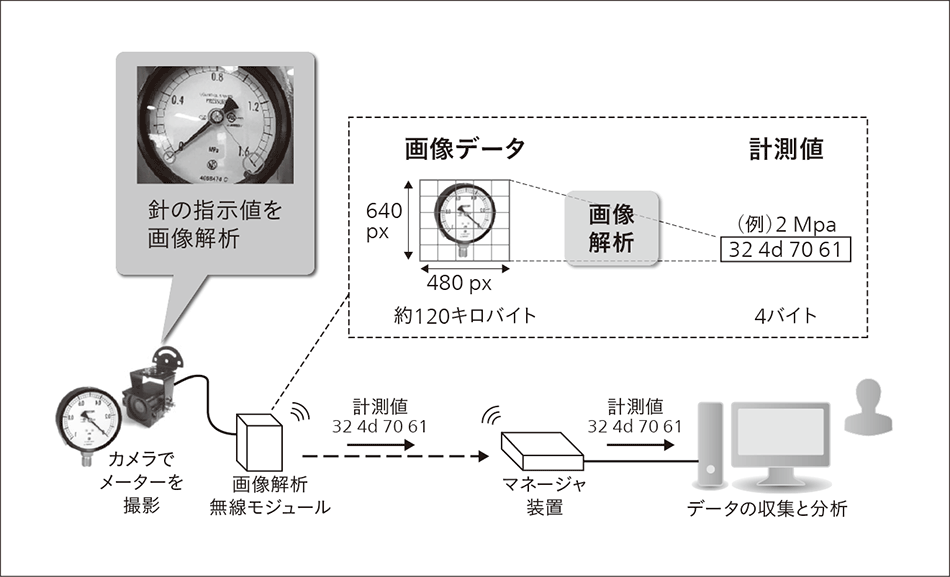

そこで,カメラ画像を無線モジュール内で解析し,意味情報に変換する方式を考案した。例えば,機械式丸型メーターをカメラで読み取る場合,メーターの指示針の角度と,最大値,最小値を画像解析により検出し,その角度を基に計器の指示値を数値化する。これにより,伝送するデータ量を,画像データをそのまま伝送する場合の約120キロバイトから4バイトへと,3万分の1に軽量化することができる(図3参照)。

この画像解析を無線モジュール内で実現するためには,無線モジュールに内蔵でき,かつ電池で動作可能な程度のマイコンで処理する必要があることから,非常に限られた計算リソースで実現しなければならない。その一方で,対象とするメーターは,その種類により形状も千差万別である。本システムでは,画像解析無線モジュールを設置して最初の読み取りを行う際にのみ,パラメータを算出する処理量の多い計算を行い,結果を保存することとした。これにより,画像解析に必要な消費電力の軽減と,多様なアナログ計器に対応可能な柔軟性を両立している。

本方式は,機械式丸型メーターの指示読み取り以外にも,さまざまな計器類の点検へ応用可能である。例えば,吸湿呼吸器(シリカゲル)の色を画像の解析により検出し,吸湿呼吸器の変色割合を数値化することで,吸湿呼吸器の消耗度を判別可能である。

図3|画像解析による伝送データの軽量化 画像データはデータ量が大きいため無線ネットワークで伝送した場合,電池で長期間動作することは困難である。画像解析無線モジュール内で画像処理しメーター指示値のみを送信することで,データ伝送量を約3万分の1に削減した。

画像データはデータ量が大きいため無線ネットワークで伝送した場合,電池で長期間動作することは困難である。画像解析無線モジュール内で画像処理しメーター指示値のみを送信することで,データ伝送量を約3万分の1に削減した。

工場などのアナログ計器は,屋外や高所など作業環境の悪い箇所に設置されている計器もある。そのため,画像解析無線モジュールを設置した後に,できるだけ長期間,電池交換などのメンテナンスが発生しないことが望ましい。一方,無線モジュールにはセンサーを含めて多数の部品が存在し,これらの動作すべてで電力を消費する。前節で述べた画像データの解析による伝送データの削減以外にも,その動作すべてを低消費電力化し,長期間自立動作する必要がある。

そこで,無線モジュールによる設備点検は1日に数回しか行われない間歇(けつ)駆動となることに着目し,無線モジュールの回路全体を間歇駆動に最適化し低消費電力動作を実現した。そのために,無線モジュールの回路ブロックごとに電源ブロックを分割し,給電状態を回路ブロックごとに個別に制御可能な回路構成とした。そして,動作に合わせて,必要な回路ブロックにのみ給電するように制御する。

例えば,測定を行う際には,画像解析部に給電を行う。給電を受けた解析部は,カメラに給電し,カメラによる画像取得が終わったらカメラへの給電を遮断する。その後,解析が完了しデータをMCU(Microcontroller Unit:マイコン)に送信する。送信が完了した後は解析部への給電を遮断する。このように,給電状態を回路ブロックごとに制御し,真に動作させるべき部分のみを,必要な期間だけ駆動させるノーマリオフ動作とすることで低消費電力化した。

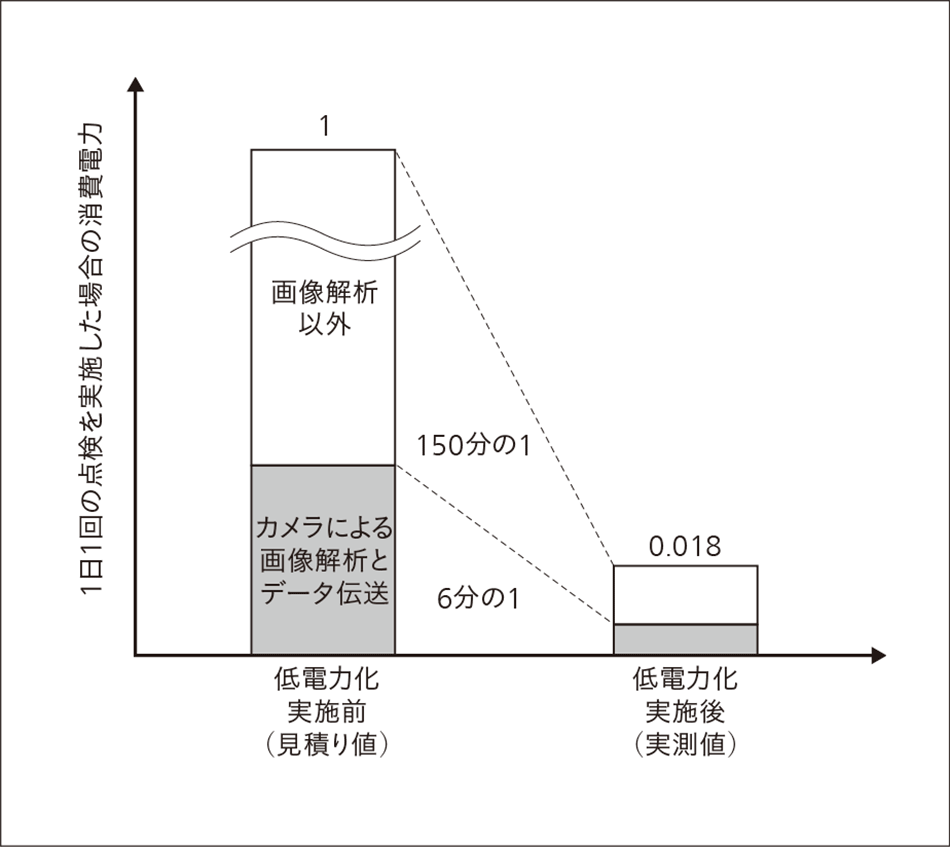

前節で述べた,画像データの解析による伝送データの軽量化と併せ,電源制御により低電力化した効果を測定した結果を図4に示す。

画像解析によりデータの伝送に必要な電力を6分の1に,電源制御により待機時の消費電力を150分の1に削減し,画像解析無線モジュール全体では,約56分の1の消費電力に削減した。この測定結果より,1日1回の点検を実施した場合,概ね複数回の定期点検期間を超える3年間,内蔵電池のみで駆動可能である。

図4|画像解析および電源制御による無線モジュールの低電力化効果 画像解析および電源制御技術による低電力化を実施する前の消費電力を1とした場合,約56分の1の0.018まで消費電力を削減できる。

画像解析および電源制御技術による低電力化を実施する前の消費電力を1とした場合,約56分の1の0.018まで消費電力を削減できる。

無線ネットワークには空間的冗長性,周波数冗長性などにより高い信頼性を確保するとともに,2.4 GHz帯で国際的にも導入しやすい主流の方式を採用した。この方式では,設置された無線モジュールが相互に通信し,最大100台の端末が相互に通信するメッシュ型の無線ネットワークを自動的に構成する。無線モジュール間でデータをマルチホップ伝送することで,数百メートル四方の広大な敷地内で,ケーブル敷設工事を行うことなくデータ収集が可能である。

このメッシュ型無線ネットワークは,マネージャ装置により管理される。管理画面の一例を図5に示す。この管理画面上では,無線ネットワークの構成や通信品質の可視化と併せ,バッテリ残量の確認や,監視対象ごとにデータ収集周期を設定できる。この機能により,広大な敷地内に対しても,迅速にシステムの設置と調整ができ,またインタラクティブにシステムの管理運用を可能とした。

図5|無線ネットワークの管理画面 設置場所における無線ネットワークの構成や通信品質をリアルタイムに可視化し,管理することができる。

設置場所における無線ネットワークの構成や通信品質をリアルタイムに可視化し,管理することができる。

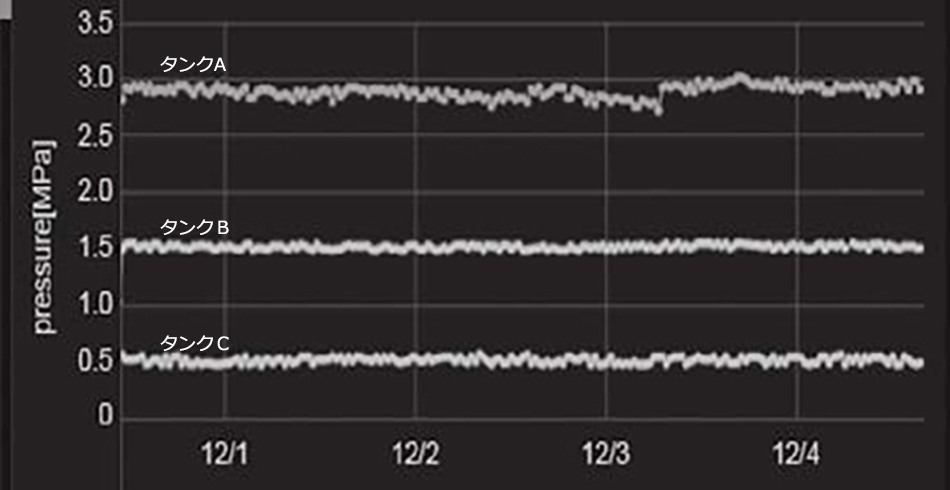

マネージャ装置が集めた計測値を利活用することで,点検作業のデジタル化が可能になる。図6は,ある工場内で3種のタンクに設置された圧力計の指示値を,開発した点検自動化システムによりデジタル化した例である。タンクBとタンクCの圧力はほぼ一定であるのに対し,タンクAの圧力は12月3日まで微減傾向にあった。また,12月3日にメンテナンスが行われており,その後はタンクAの圧力が元に戻り,ほぼ一定の圧力となったことが分かる。このように,デジタル化により従来の目視点検だけでは捉えられなかった傾向を把握できるようになり,設備維持管理の効率化に活用できる。

また,従来から収集されている,例えば温度や電流などのデータと,点検自動化システムにより収集したデータを組み合わせて解析することで,さらなる設備稼働の効率化を図るなどの,新しいサービスソリューションの展開も見込まれる。

図6|点検自動化システムによる取得データ例 取得したデータを可視化することにより,従来の目視点検だけでは捉えられなかった傾向を把握できるようになる。

取得したデータを可視化することにより,従来の目視点検だけでは捉えられなかった傾向を把握できるようになる。

本稿では,目視点検自動化システムについて述べた。現場に設置されているアナログ計器を,配線工事なしでデジタル化を可能にする。この目視点検自動化システムは,現在顧客とPoC(Proof of Concept)を進めており,実データを取得しながら検証を行っている。

なお,本稿では機械式丸型メーターの読み取りを例に挙げているが,画像解析対象やセンサーの種類を拡充していくことが可能である。アナログ計器を使用している各種プラントのみならず,ケーブル敷設が困難なためにデジタル化を諦めていた各種現場にも適用できる高い拡張性がある。

今後,点検自動化システムの実用化および拡張を行い,社会イノベーションの進化に貢献していく。