バリューチェーンの全体最適を支える製造ソリューション

社会インフラを支えるさまざまな制御システムを提供している日立製作所大みか事業所では,3M情報や製造現場で見える化したさまざまなデータをつなぎ,中・長期で場内全体を最適化した生産計画を自動立案する「工場シミュレータ」を開発し,生産から経営に至るまでの全体最適化を図っている。

1969年に設立された日立製作所大みか事業所は,設立当初から,電力,交通,鉄鋼,公共などさまざまな分野の顧客と共に社会インフラシステムを構築してきた。さまざまな分野の顧客との強固な関係を築くにあたり,顧客からの細かな要望に沿った製品を作り上げるOrder-made型のモノづくりをめざして日々進化を重ねてきた。大みか事業所の特徴は,分野ごと・顧客ごとにシステム構成や部品構成が異なる制御システムを作り上げるために,(1)多品種少量生産を行っている,(2)多様な製造ラインを保有しているという点である。現在はこの特徴を生かしつつ,デジタルデータを活用し,かつ既存のデータを体系化・再整理したうえで顧客要求を待ち構えるReady-made型のモノづくりへの変革をめざしている。

大みか事業所では,過去20年にわたり設計分野,IT分野,製造分野などにおいてさまざまな改革に取り組んできたが,いずれも個別に改革を進めてきたため,それぞれが個別最適となっているといった課題があった。この課題の解決に向けて,各種デジタルデータを基にIoT(Internet of Things)を活用した生産改革の実行,およびボトムアップのみではなくトップダウンの施策としての全体最適化に向けた推進が必要であった。そこで,日立グループで取り組んでいる構造改革プロジェクトであるHitachi Smart Transformation Projectの一環として,トップダウンで「グローバルで勝てるコスト構造への改革」を目標とし,多種多様な生産改革要素をIoT活用によって連携させることで全体最適化を図る「高効率生産モデル」の構築に取り組んだ。

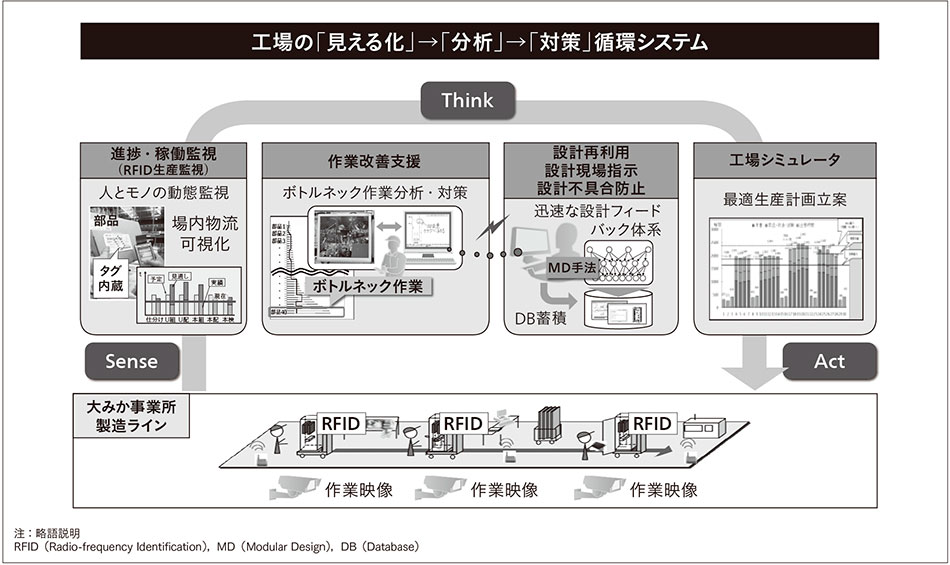

大みか事業所ではプレ活動,投資,設計,製造から保守に至るまでさまざまな業務活動があり,それに伴って多くのデータを保有している。従来はそれぞれのデータごとに個別にシステムが存在し,個別最適の状態になっていた。そのため,事業活動で生じるさまざまなデータをIoT活用で集約して分析・対策立案し,その結果を現場へ早期にフィードバックする循環モデル:「Sense(見える化)」→「Think(分析)」→「Act(対策)」を高効率生産モデル構築のコンセプトとして,工場全体の最適化をめざした。構築した高効率生産モデルの基本機能を図1に示す1)。

図1|高効率生産モデルの基本機能 現場の人・モノの動態を監視する「進捗・稼働監視システム(RFID生産監視)」,ボトルネック作業の分析・対策を支援する「作業改善支援システム」,現場不具合などを迅速に設計フィードバック・指示する「設計再利用/設計現場指示/設計不具合防止システム」,工場全体最適の生産計画を立案する「工場シミュレータ」で構成する。

現場の人・モノの動態を監視する「進捗・稼働監視システム(RFID生産監視)」,ボトルネック作業の分析・対策を支援する「作業改善支援システム」,現場不具合などを迅速に設計フィードバック・指示する「設計再利用/設計現場指示/設計不具合防止システム」,工場全体最適の生産計画を立案する「工場シミュレータ」で構成する。

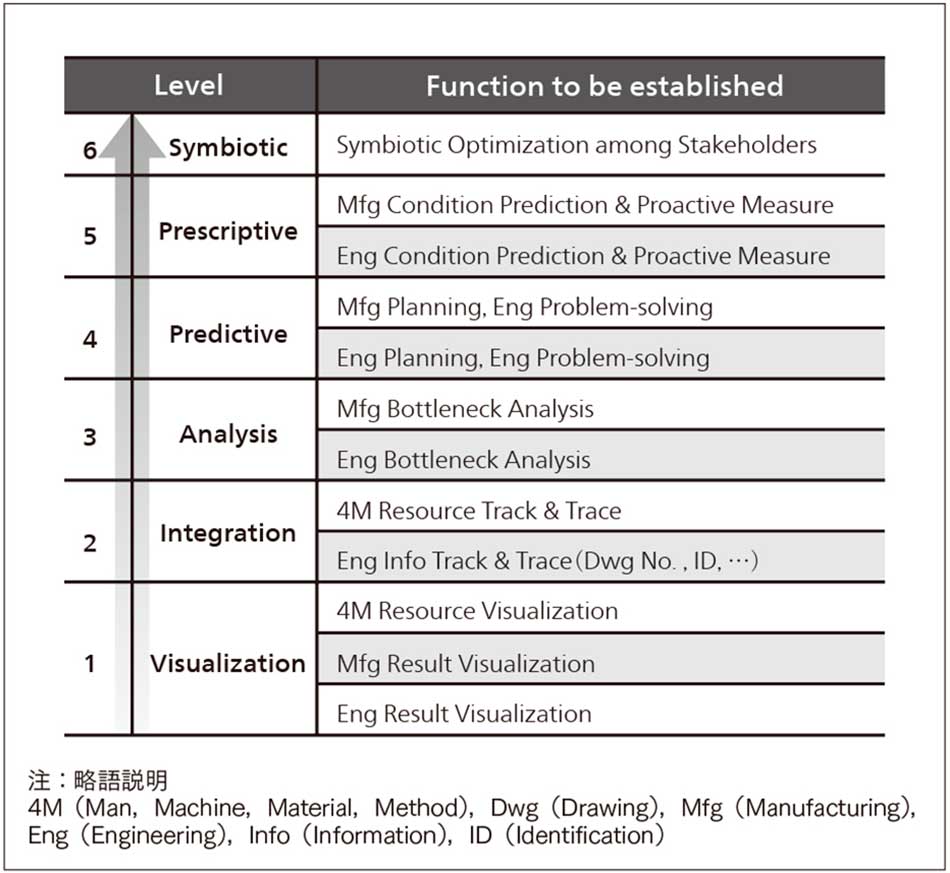

図2|生産システム成熟度モデル IEC(International Electrotechnical Commission:国際電気標準会議)のホワイトペーパー「Factory of the future」にある将来像「共生型エコシステム」の実現に向け,日立が定義した生産システムの成熟度モデルである。

IEC(International Electrotechnical Commission:国際電気標準会議)のホワイトペーパー「Factory of the future」にある将来像「共生型エコシステム」の実現に向け,日立が定義した生産システムの成熟度モデルである。

高効率生産モデルの構築にあたり,IEC(International Electrotechnical Commission:国際電気標準会議)が提唱する「Factory of the future2)」にある共生型エコシステムの実現に向け,日立では「生産システム成熟度モデル」を定義して,現状分析を行った。図2に成熟度モデルを示す3)。

この成熟度モデルに従って従来の生産システムを評価したところ,個別には高い成熟度レベルを実現しているシステムも存在したが,全体としては見える,つなげる,問題を把握するといった仕組みが不十分で,個別最適となっていた。そのため,高効率生産モデルでは成熟度モデルを基に,工場全体の3M(Man,Machine,Material)の生産能力・負荷を見える化して,つなげ(レベル1,2),流れを制御し(レベル3),ボトルネックとなる作業や設計を明らかにし(レベル4),工場を横断した生産計画最適化(レベル5)の実現をめざした。図1の高効率生産モデルの基本機能において,図2の成熟度モデルのレベル5に相当し,さまざまな個別要素をつなぐことで生産から経営までの全体最適化を支えているのが「工場シミュレータ」である。

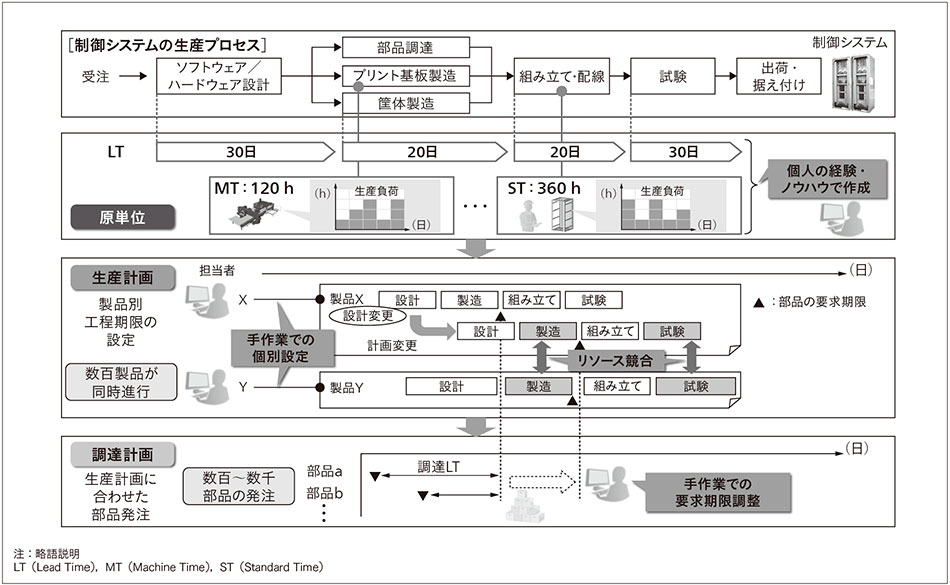

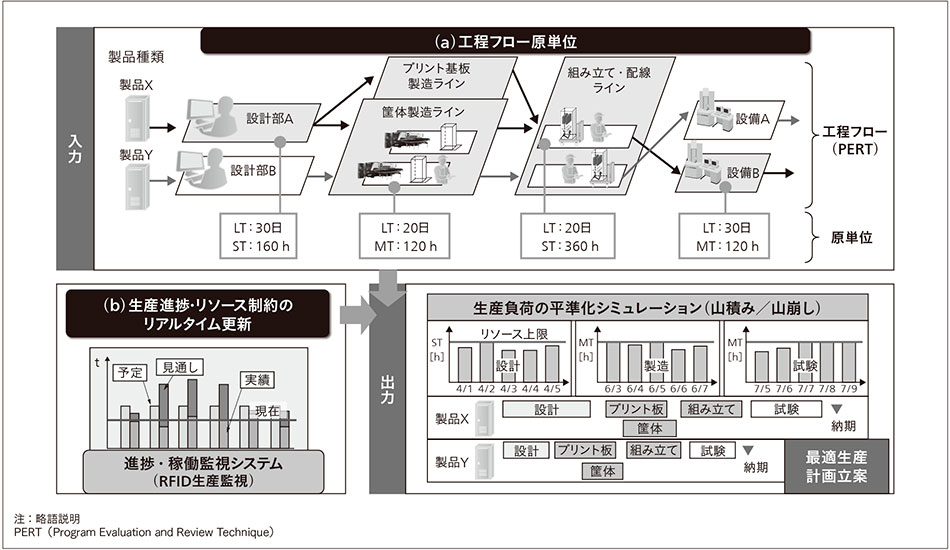

制御システムの生産プロセスと生産計画業務の概要を図3に示す。

制御システムの設計工程では,各種機器や部品などのハードウェア設計と,制御対象とする機器を動かすためのソフトウェア設計を行う。その後,部品調達やプリント基板製造,筐(きょう)体製造を経て,製品の組み立て・配線を行う。その後,試験工程を経て出荷され,顧客先での据え付け作業が行われる。

これらの製品は,受注案件の規模によって,数年の期間を要するものから数か月で完了するものなど,生産リードタイム(LT:Lead Time)が異なる。さらに,製品を構成するプリント基板や筐体,部品の種類や数も案件によって変わるため,作業に要する時間(ST:Standard Time)や機械加工時間(MT:Machine Time)も変動する。このため,生産計画を立案する際には,製品1台の生産に要するLTやST,MTなどの原単位を見積もり,設計,製造,試験の工程の期限や日々の投入作業量を決定していた。

図3|制御システムの生産プロセスと生産計画業務の概要 制御システムは,案件個別に顧客仕様に基づいて,設計,製造,試験する個別受注設計生産方式によって生産しており,製品個別の担当者が,原単位(LT,ST,MTなど)を見積もり,各工程の期限を設定して部品の発注を行っていた。

制御システムは,案件個別に顧客仕様に基づいて,設計,製造,試験する個別受注設計生産方式によって生産しており,製品個別の担当者が,原単位(LT,ST,MTなど)を見積もり,各工程の期限を設定して部品の発注を行っていた。

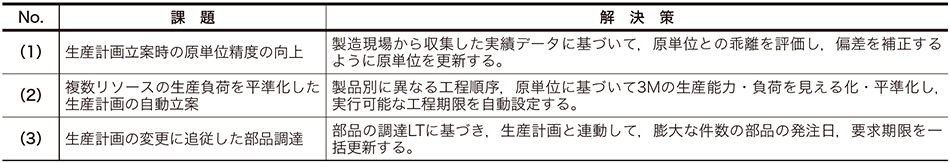

前節で述べた生産計画業務においては,以下の3点が課題であった。

そこで,これらの課題を解決し,工場全体の最適化に向けた生産計画の立案を実現するため,これまで個人の経験やノウハウに依存していた生産計画手法をデジタル化・見える化し,生産現場などから収集した実績データを用いて,最適な生産計画や部品の調達計画を立案するシステムを開発した。上述の(1)〜(3)の課題に対する解決策を表1に示す。

次章では,(2)の課題を解決するために開発した「工場シミュレータ」を中心に開発手法,および適用方法を述べる。

表1|生産計画業務の課題に対する解決策 工場全体の最適化に向けた生産計画の立案を実現するため,生産現場などから収集した実績データを用いて,最適な生産計画や部品の調達計画を立案するシステムを開発した。

工場全体の最適化に向けた生産計画の立案を実現するため,生産現場などから収集した実績データを用いて,最適な生産計画や部品の調達計画を立案するシステムを開発した。

制御システムは3.1節で述べたとおり,受注から出荷・据え付けにわたってプロジェクト型で生産されている。そこで,3.2節の(2)生産計画自動立案機能として,プロジェクト型の日程計画手法であるPERT(Program Evaluation and Review Technique)に基づいた計画手法を採用した4)。本手法は,各工程の単位期間当たりの処理量(原単位)をリソース制約とみなし,生産負荷の山積み/山崩しを行って平準化した計画を立案するものである。工場シミュレータでは,多様な製品のバリエーションや日々の生産進捗の変化に対応するため,図4の(a),(b)に示す特徴を持つ機能を開発した5)。

図4|工場シミュレータにおける生産計画立案機能の特徴 工場シミュレータでは,PERTに基づくプロジェクト型の日程計画手法を採用した。(a)製品別の工程フローと原単位の組み合わせ定義(工程フロー原単位)による製品バリエーションへの対応,(b)生産進捗・リソース制約のリアルタイム更新に特徴がある。

工場シミュレータでは,PERTに基づくプロジェクト型の日程計画手法を採用した。(a)製品別の工程フローと原単位の組み合わせ定義(工程フロー原単位)による製品バリエーションへの対応,(b)生産進捗・リソース制約のリアルタイム更新に特徴がある。

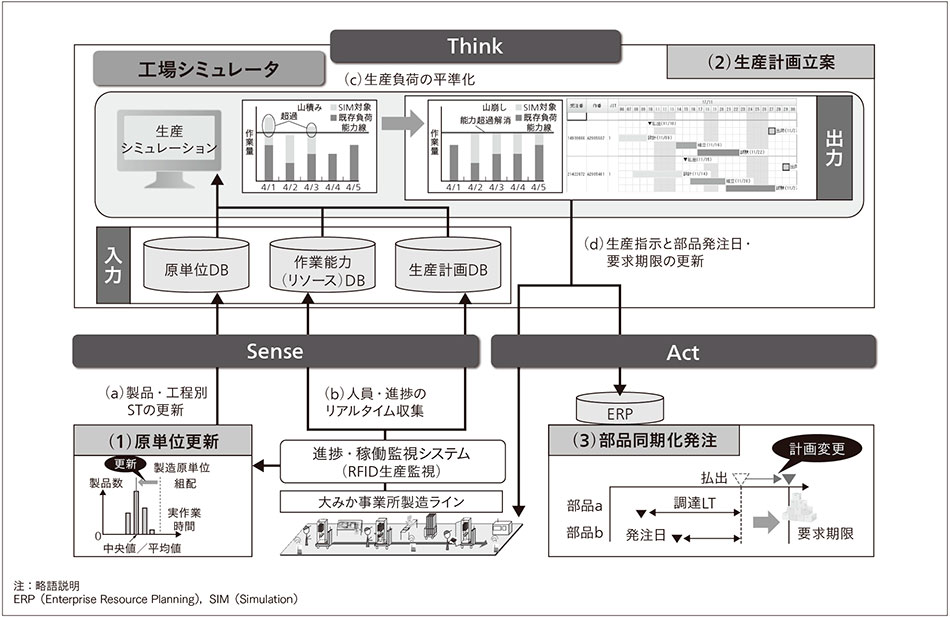

前節で述べた工場シミュレータと「進捗・稼働監視システム(RFID生産監視)」,および工場内のERP(Enterprise Resource Planning)とを連携させ,図5に示す全体システムを大みか事業所に適用した。以下に本システムを活用した生産計画業務の手順を示す。

上述の手順により,工場全体の原単位や生産進捗を見える化し(Sense),生産負荷のボトルネックを把握・平準化した生産計画を立案して(Think),製造現場への生産指示や部品発注を行う(Act)循環モデルを確立した。これにより,大みか事業所では,顧客納期や設計仕様の変更,現場トラブルなどによる工程変動に対しても,タイムリーな生産計画の立案や部品要求期限の自動変更が可能となり,この結果,工場全体の生産計画最適化,LT短縮,棚卸資産の低減に貢献している。

図5|工場シミュレータの適用方法 工場シミュレータと「進捗・稼働監視システム(RFID生産監視)」,工場内のERPを連携させて「Sense(見える化)」→「Think(分析)」→「Act(対策)」の循環モデルを構築した。工場全体の生産計画最適化,部品などの棚卸資産低減に貢献している。

工場シミュレータと「進捗・稼働監視システム(RFID生産監視)」,工場内のERPを連携させて「Sense(見える化)」→「Think(分析)」→「Act(対策)」の循環モデルを構築した。工場全体の生産計画最適化,部品などの棚卸資産低減に貢献している。

この工場シミュレータを含む大みか事業所の高効率生産モデルを構成するシステムは,日立と同様の製造業などにおける課題解決への寄与をめざし,2017年7月より順次提供を開始している6),7)。今後も,大みか事業所でのさらなる生産改革を通じ,上流から下流までのサプライチェーン,エンジニアリングチェーンの全体最適化に一層貢献するものへと進化させ,日立のIoTプラットフォームLumadaのソリューションコアの一つとして提供していく。