バリューチェーンの全体最適を支える製造ソリューション

日立が開発した新たな産業用コントローラ「HXシリーズハイブリッドモデル」は,制御機能としてシーケンス制御やモーション制御を行うほか,情報処理に適したプログラミング言語や情報系通信を制御動作に影響を与えることなく使用することができる。

製造現場や設備・機械の動作を制御する制御用コントローラは,その制御をリアルタイムに行うために,設備や機械から必要なセンサーなどの入力信号を取り込み,制御内容を記述したプログラム(制御ロジック)に従って高速に演算し,その演算結果をアクチュエータなどへ出力信号として出力する構成となっている。

製造現場では,大規模な動作を伴う設備や機械が稼働するため,温度環境やノイズ環境が過酷な場合が多く,制御用コントローラには耐環境性・耐ノイズ性が求められる。また,制御内容の高度化に伴い,数ミリ秒から数十ミリ秒で一連の処理を行うリアルタイム性能も求められる。

制御内容の記述についても,コンピュータ技術の進歩に伴い,従来のラダープログラムに加え,オブジェクト指向のプログラミングを可能とする国際電気標準規格IEC61131-3によるプログラミングが普及し始めている。特に,製造現場のグローバル化に対応するため国際標準仕様の需要が高まっており,IEC61131-3やPLCopen※1)に対応する標準化が必要である。

さらに,複数の設備や機械,情報システムとの連携による制御システムの高度化のため,ネットワークが使用されている。特に制御用コントローラが制御に使用する入力信号や出力信号をネットワーク化するためには,各種制御ネットワークが使用され,多くの対応機器がこのネットワークに参加することが一般的になっている。

今後,制御用コントローラは,標準化されたプログラミング方式や制御ネットワークの活用が拡大し,半導体技術の進歩によってリアルタイム性能が大幅に向上することに加え,製造現場のIoT(Internet of Things)化への適用が求められると予想される。製造現場のIoT化により期待される効果は,生産効率向上,品質確保,納期短縮,コスト低減や予兆保守などであり,制御用コントローラが扱う多くの信号を活用することが有効となる。

次章で,リアルタイムに扱う多くの信号を情報として活用することができるように,新たな機能を付加したIoT対応産業用コントローラの新モデルを紹介する。

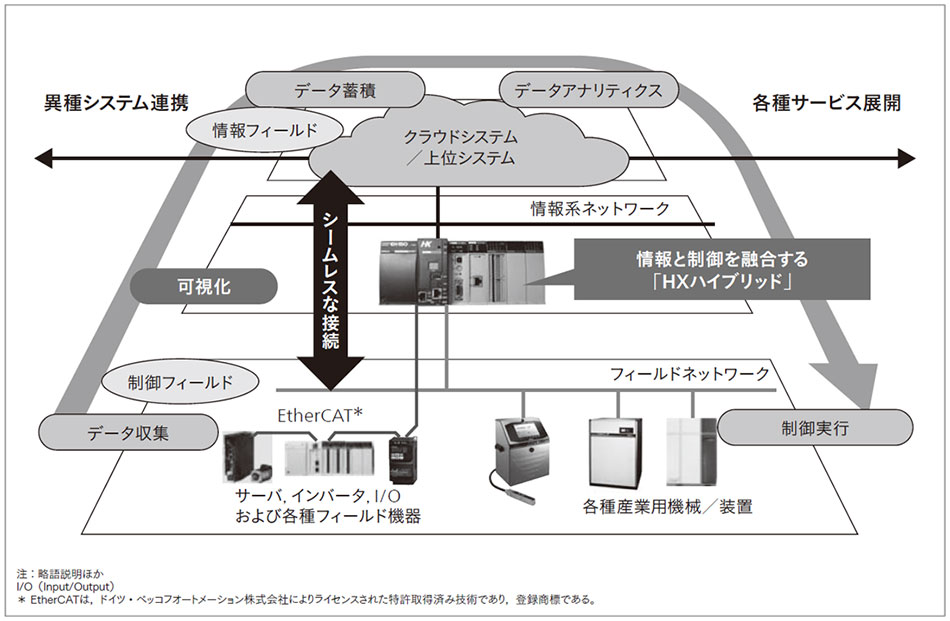

IoT対応産業用コントローラ「HXシリーズハイブリッドモデル」(以下,「HXハイブリッド」と記す。)は,PLC(Programmable Logic Controller)機能と各種ネットワーク機能に加え,情報処理機能を強化したものである。制御動作を行いながら製造現場でのIoT化を実現する情報処理プログラムを実行でき,製造現場と情報システムをシームレスに接続し,産業のIoT化を加速することができる(図1参照)。

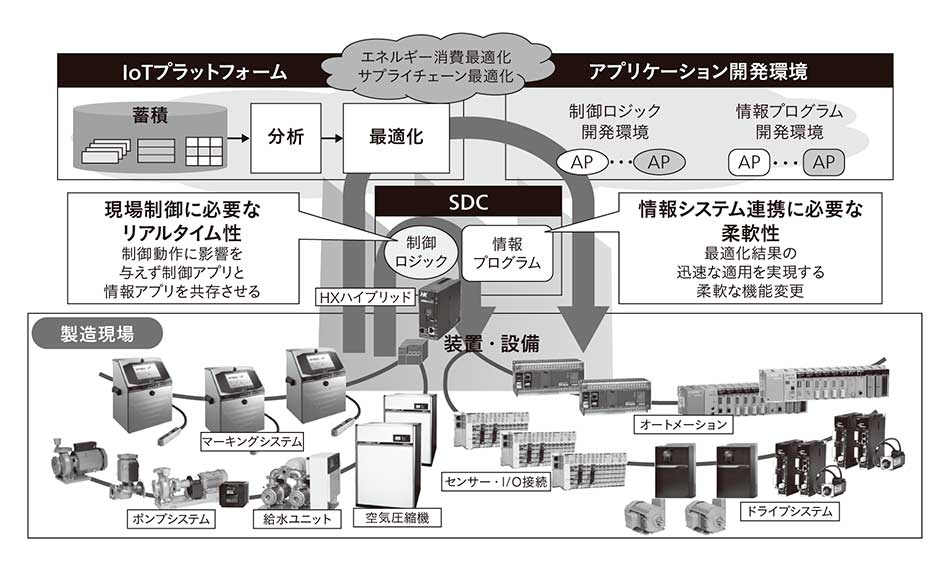

このことは見方を変えると,上位の情報システムからは製造現場があたかも情報処理のソフトウェアとして動いているように見えるということである。これはコントローラの制御プログラムで記述された製造現場が,コントローラの情報処理プログラムによる情報処理プロトコルによって確認でき,コントローラ内の情報処理と連動する処理も情報処理プログラムによって作成できるためである。このように製造現場を仮想的に情報処理のソフトウェア化することで,より柔軟に産業のIoT化を実現するシステムを構築できる。これをSDC(Software Defined Controller)コンセプトと呼び,以下にこのSDCコンセプトを実現する内容を紹介する。

図1|「HXハイブリッド」のコンセプト HXハイブリッドは製造現場(制御フィールド)と情報システム(情報フィールド)をシームレスに接続し,情報と制御を融合して産業のIoT(Internet of Things)化を加速する。

HXハイブリッドは製造現場(制御フィールド)と情報システム(情報フィールド)をシームレスに接続し,情報と制御を融合して産業のIoT(Internet of Things)化を加速する。

ここで改めてSDCコンセプトを整理する。SDCとは,動作中の「制御」に影響を与えずに上位システムに応じて機能を柔軟に変更できるコントローラであると定義する(図2参照)。

HXハイブリッドは,このSDCコンセプトを実現するコントローラであり,制御ロジックと情報プログラムの両方の実行,制御と情報での制御データの共有,情報プログラムのオンライン変更が可能であり,各種IoTプラットフォームへの接続,有効活用に適したデータ加工,現場でのエッジコンピューティングを実現する(図3参照)。

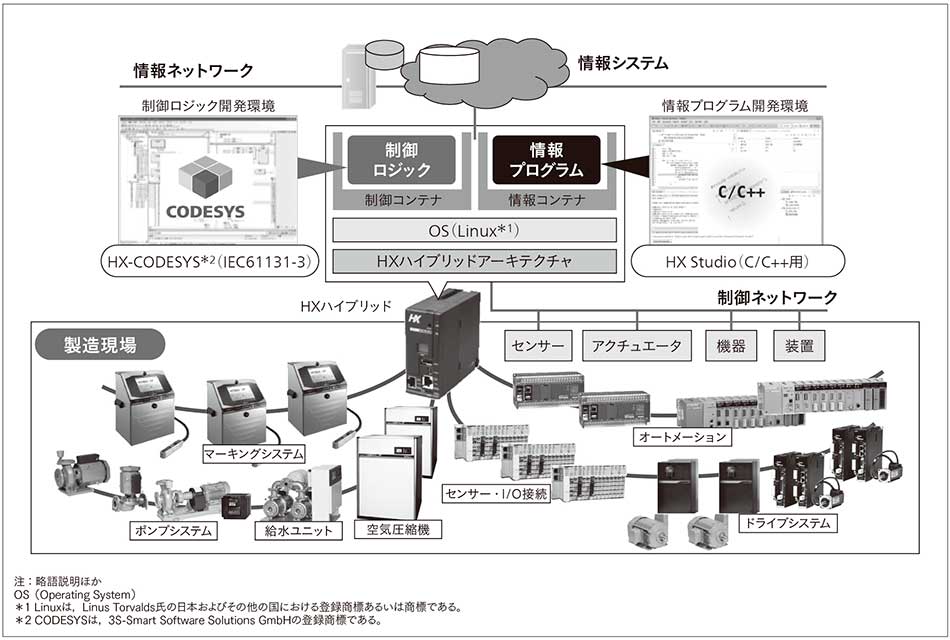

HXシリーズは,製造現場のソフトウェア化をめざし,従来は専用のハードウェアで行っていた機能を,汎用プロセッサとOS(Operating System)というオープンなハードウェアでコントローラに必要な制御性能をキャッチアップしている。HXハイブリッドは,PLC機能に加え,情報処理プログラミング言語(C/C++)を1台のコントローラで実行させるため,コンテナ技術を導入して制御動作と情報処理をそれぞれ独立に実行できるようにする仕組みの制御コンテナと情報コンテナを搭載している(図4参照)。

制御ロジック開発環境で制御動作を記述しデバッグを行い,情報プログラム開発環境で情報処理を記述しデバッグを行い,それぞれのコンテナに格納し実行することで,製造現場と情報システムの接続をシームレスに実現する。それぞれを独立に動作可能としたことで,制御動作を行っていても情報プログラムの変更が可能であり,製造現場の生産活動に影響を与えずに,情報プログラムの改良や更新をするオンライン変更も可能としている。

HXハイブリッドは,リアルタイム制御動作のための入力信号や出力信号のほか,製造現場で使用される機器を接続するために,制御ネットワークとして今後普及が見込まれるEtherCAT対応機能を標準で備えている。また,その他の制御ネットワークとして,PROFINET※2)やPROFIBUS※3),DeviceNet※4),FL-net,Modbus※5)など広く普及している制御系ネットワークにも対応が可能となっており,情報システムからは制御系ネットワークとしてのゲートウェイ機能を提供し,製造現場と情報システムのシームレスな接続を可能とした。

一方,情報系ネットワークについては,OPC UA※6)(Object Linking and Embedding for Process Control Unified Architecture)サーバ機能を有しており,OPC UAサーバ機能を使って簡単に情報システムと双方向で制御データを交換することができる。加えて,HXハイブリッドが提供する情報プログラム実行用の情報コンテナを利用したC/C++でのプログラムの実行も可能とする情報系エンジニア向けの開発環境を用意している。C/C++プログラムを使ってIP(Internet Protocol)の適用をスムーズに行うことも可能としている。

情報処理プログラムは最大4つの独立した情報コンテナで管理でき,制御動作を行っている最中にも情報処理プログラムを書き換えることができるオンライン変更機能を実現した。

図4|HXハイブリッドのコンテナ HXハイブリッドは,制御動作と情報処理をそれぞれ独自に実行できるようコンテナを搭載している。

HXハイブリッドは,制御動作と情報処理をそれぞれ独自に実行できるようコンテナを搭載している。

HXハイブリッドは,制御動作に使用している制御データを情報処理側と共有するためのデータ共有機能を搭載している。情報処理側と共有するデータは,あらかじめ制御動作を行うプログラミング環境で登録する。登録は制御プログラム(制御ロジック)で使用している変数名をそのまま指定して行う。

情報処理側では制御動作側で登録した変数名をヘッダファイルとして取り出すことができ,制御動作側での変数名をそのまま情報処理プログラムに使用することを可能としている。

データ共有は制御動作の一部として自動的に行うため,双方のプログラムで意識する必要がなく,制御動作と情報処理を独立して作成でき,製造現場と情報システムをシームレスに接続することが可能となる。

HXハイブリッドを実際の生産設備に適用した事例を紹介する。

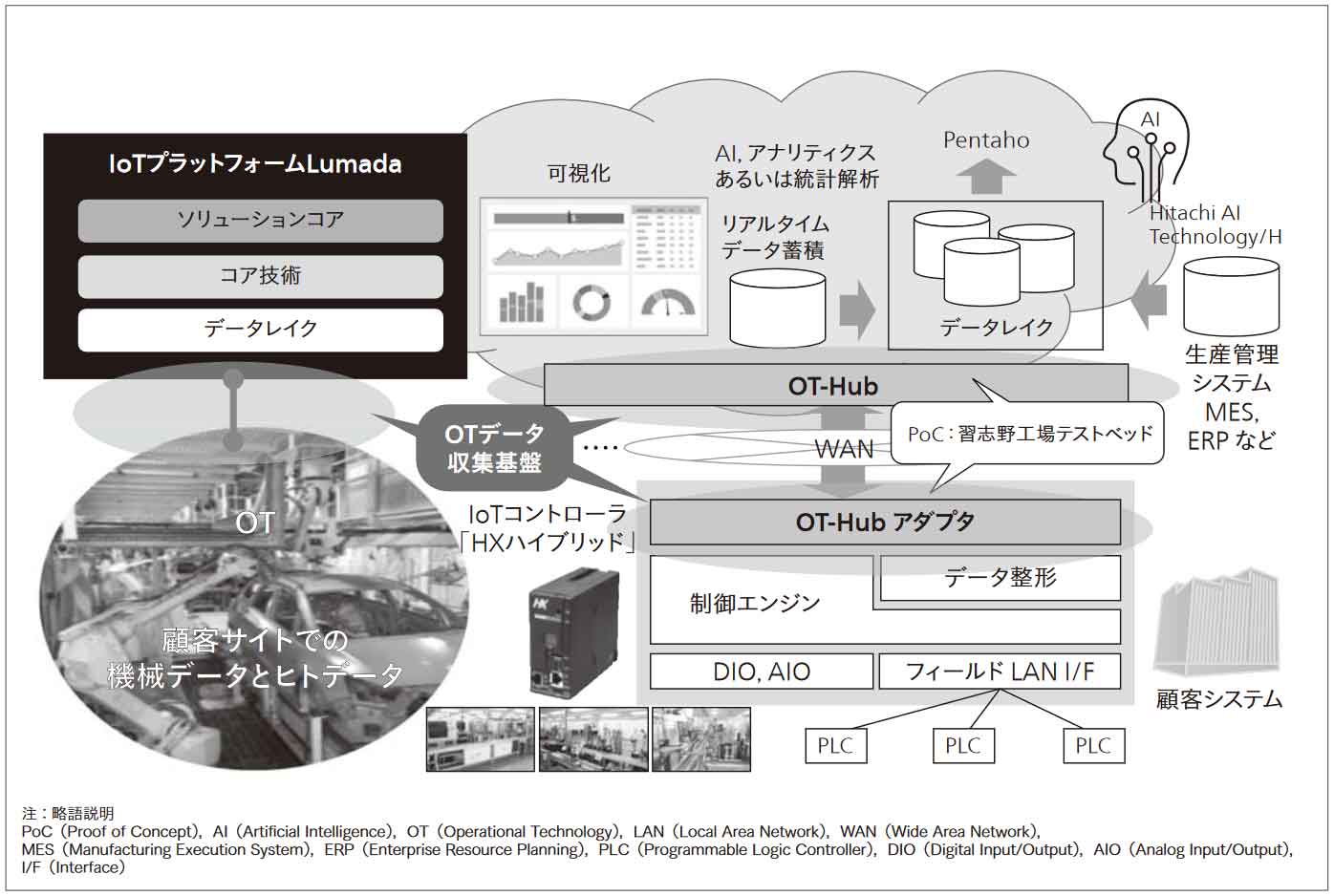

産業用機器の組み立て検査を行う設備において,制御動作を行う既設PLCから各工程の開始と終了時刻,作業結果などの情報をHXハイブリッドで収集し,日立のIoTプラットフォームLumadaへ送り,そのデータを蓄積・学習し,以降の生産計画シミュレーションを行うシステムを構築した(図5参照)。

当該の組み立て検査設備は多品種混合生産ラインであり,フレキシブル生産に対応している。日々変動する受注状況に応じ,生産計画を適宜シミュレーションすることにより,生産性の最大化に配慮しながらタイムリーな製品供給を可能とする。

HXハイブリッドを当システムに適用する場面において,生産活動を停止することなく,短時間で既存システムに追加できた。特に,情報系エンジニアはシステム構築時に全体動作をあらかじめ自席から検証することができ,短期間で目的とする動作確認を実施することができた。

これは生産計画シミュレーションに適用した事例であるが,製造現場における各設備の生産効率向上,品質確保,予兆保全にも適用していく予定である。

図5|HXハイブリッドの生産設備への適用事例 HXハイブリッドを,生産を止めることなく既存の産業用機器の組み立て検査設備に適用した。

HXハイブリッドを,生産を止めることなく既存の産業用機器の組み立て検査設備に適用した。

産業分野のIoT化を推進する場面で,既設システムに対する大幅な変更をせず,情報システムとのシームレスな接続を実現するSDCコンセプトに対応するIoT対応産業用コントローラ「HXハイブリッド」を紹介した。

HXハイブリッドは,リアルタイムに制御するコントローラのグローバル展開に必要なプログラミング方式の採用,各種制御ネットワークへの対応,さらにコンテナ技術搭載で情報系エンジニアが使い慣れたプログラミング言語(C/C++)によるプログラム開発と制御データの共用の仕組みなどを備えた(図6参照)。これにより,製造現場のソフトウェア化を実現し,新しい産業用コントローラとして,今後の産業のIoT化に貢献する。

図6|産業のIoT化を加速するHXハイブリッド HXハイブリッドでは,制御ロジックや情報プログラムをアプリケーション開発環境を使って更新することができる。

HXハイブリッドでは,制御ロジックや情報プログラムをアプリケーション開発環境を使って更新することができる。