1.スマートファクトリーソリューション

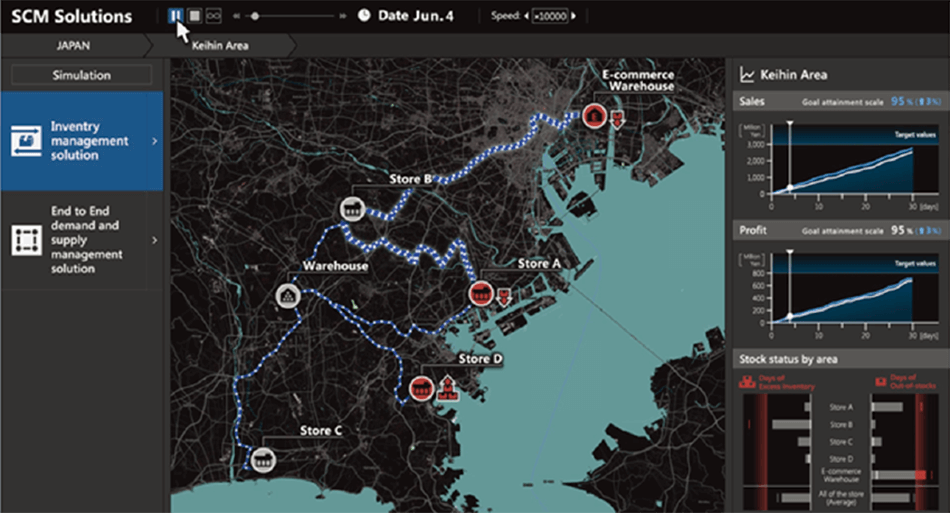

生産のグローバル化や顧客ニーズ変化の短サイクル化に伴い,サプライチェーン(SC:Supply Chain)の大規模化と変種・変量生産への対応が求められている。そのため,SCのサイバーモデルを用いて,経営環境変化に対するSC戦略や生産計画を動的に変更し,常に高効率な業務を実現するソリューション技術を開発した。

この技術の主な特長は,以下のとおりである。

- 数千拠点に及ぶSCを対象に,需要・供給状況ごとに最適な在庫設定の組み合わせを自動学習し,状況に応じた在庫移動を指示する自動運営

- 生産ラインを対象に,生産状況や実績などのIoT(Internet of Things)データから作業時間を自動学習した高精度生産予測に基づく動的生産計画

組立製造や流通分野にこの技術を適用することで,在庫量削減と納期順守率向上の効果を確認することができた。今後,IoTプラットフォームLumadaを活用したスマートファクトリーソリューションの事業化を進めていく。