安全・安心,快適な「まち」を実現する公共・社会インフラ

日立は国内で培った遠隔監視技術とIoTプラットフォームLumadaを活用し,優れた保全サービス基盤を再構築している。

本稿では,昇降機遠隔監視システムのグローバル共通化と,AI技術を活用した故障早期復旧システムなどを組み込んだグローバルIoT保全システムの概要と展望について述べる。

産業界ではIoT(Internet of Things)化によるさまざまなデータの収集と,AI(Artificial Intelligence),ビッグデータなどのデータ活用技術を組み合わせた事業変革が急速に進められている。航空機や自動車分野などのメンテナンスに始まり,現在では生産現場での成功事例が生まれ始めている。

海外の昇降機保全事業においては,安全に対する要求の高まりとともに,保全作業の計画から実施記録,機器稼働状態の開示などに関する規格化・義務化が急速に進んでおり,各社とも遠隔監視のIoT化や保全作業のICT(Information and Communication Technology)化を積極的に進めている。これまで,欧州で5%程度1)と普及が進んでいなかった昇降機の遠隔監視は,IoT化の流れに乗って急速に普及していくものと推察する。保全事業におけるデータ活用については,従来のTBM(Time Based Maintenance:時間基準保全)からCBM(Condition Based Maintenance:状態基準保全),さらにはPDM(Predictive Maintenance:予知保全)が可能となり,安全性の向上とダウンタイムの極小化により利便性の向上が図られている。万が一故障が発生した場合でも,AIを活用した早期復旧や,ダッシュボードによるパフォーマンス契約の見える化など,付加価値提供のレベルが高度化されている(表1参照)。

表1|海外昇降機業界でのIoT,IT活用 各社ともIT企業とパートナーシップを結んで急速にIT,IoT(Internet of Things)化を推し進めている。

各社ともIT企業とパートナーシップを結んで急速にIT,IoT(Internet of Things)化を推し進めている。

日立では,国内において昇降機の遠隔監視システム「ヘリオス」を海外の同業他社に先駆けていち早く開発・導入した。その目的も効率化に始まり,安全性の向上,より高い品質維持,サービスの魅力向上へと進化させてきた。代表的な機能としては,例えば,エレベーターの閉じ込め事故が発生した場合に遠隔で復旧するヘリオスレスキュー,かご内映像を確認しながら遠隔で救出するヘリオスレスキューeye,地震による停止から自動復旧するヘリオスドライブなどがある。

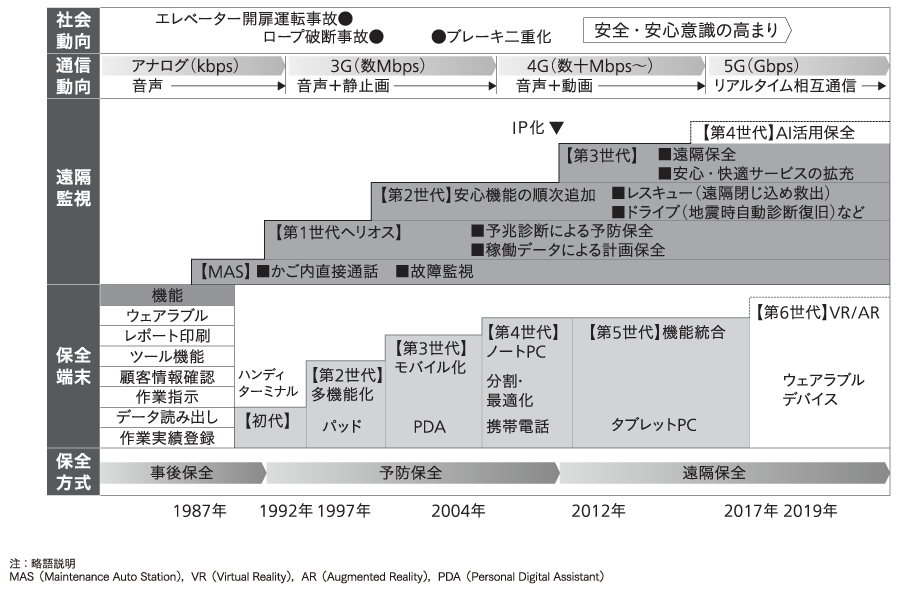

現在のヘリオスは,エンジニアが実施していた点検業務における機械化範囲を拡大し,IoT化を実現した第3世代に当たる。保全端末についても,初期の制御盤の状態読み出し専用の端末から,作業管理や顧客への報告までの機能を包含したタブレット型PCへと進化させてきた(図1参照)。

日本国内で進化させてきた日立の遠隔監視システムと保全端末の技術は,グローバル各社の水準と比較してまだ優位にあると確信しているが,昨今の海外各社の技術革新は目覚ましく,この優位性を強みにした海外への展開を加速する必要がある。同時に,IoT化された遠隔監視と保全端末から得られるデータの利活用を,IoTプラットフォームLumadaを用いて効率化することでサービスを進化させ,優位性を確保する仕組みの再構築が急務となってきた。

図1|昇降機の遠隔監視・保全端末システムの進化の変遷 効率化に始まり,安全・魅力向上,高品質へと進化し遠隔監視のIP(Internet Protocol)化(IoT化)と保全端末による作業実績データ収集の仕組みを構築した。

効率化に始まり,安全・魅力向上,高品質へと進化し遠隔監視のIP(Internet Protocol)化(IoT化)と保全端末による作業実績データ収集の仕組みを構築した。

国内では,昇降機の稼働データを管制センターに収集し,稼働頻度に基づいて適正な点検や整備・修理時期を算出し,作業計画を作成する。これによって個々の昇降機に適切なタイミングで,点検・修理・整備などの作業が実施されている。作業計画と作業内容はエンジニアの持つタブレット型の携帯保全端末に表示され,作業結果は実績として保全端末を介し,保全システムへ登録・管理される仕組みを構築している。

海外の保全システムの現状については,例えば中国は,巨大市場であることに加え,セキュリティポリシーの違いから,日本とは別に保全システムを構築している。将来的には中国の昇降機から収集したデータを,日本で培った遠隔監視のノウハウを基に活用していくことが課題となる。また,アジア・中東地域においては保全業務のIT化は一部にとどまっており,遠隔監視と保全端末を中心とした保全システムなどITインフラ構築そのものが課題となる。

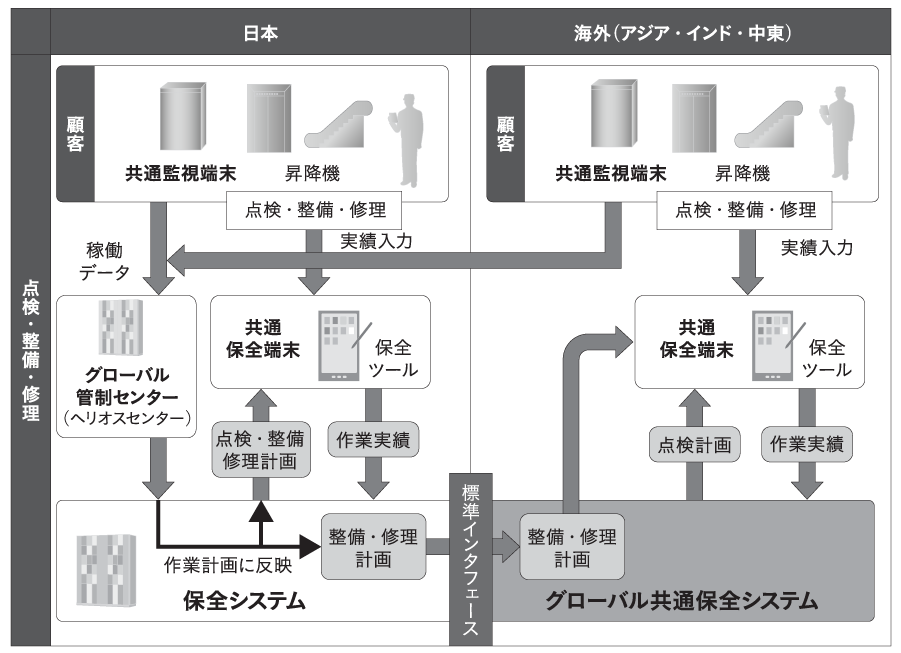

国内の保全システムのノウハウを海外で展開するためには,データを共通化する必要がある。例えば昇降機の遠隔監視端末のデータや,保全端末における点検や整備作業の作業コードなどのグローバル共通化を図る必要がある。このため,グローバル共通の遠隔監視端末と保全端末で構成される,グローバル共通保全システムの開発を推進しているところである。

グローバル共通化を進めることで,昇降機の稼働データ,保全端末の作業データを日本のセンターに集約し,これまで培った作業計画作成のノウハウを用いて計画を立てることが可能となる。計画はグローバル共通保全システムを介して各国のエンジニアが持つ共通保全端末へ配信でき,高い品質で海外へ展開できる。また, ITシステムをコンパクトにすることが可能で,アジア・中東地域における保全システムの導入が容易となる(図2参照)。

図2|昇降機保全システム(作業計画・実績管理)の共通化 日本国内の作業計画や実績管理のアルゴリズムを共有して品質向上を図る。

日本国内の作業計画や実績管理のアルゴリズムを共有して品質向上を図る。

故障対応についても保全作業時と同様の考え方で,故障コードや機器コードなどのデータを共通化することで,データ管理と分析が一元化できるだけでなく,ノウハウ活用と蓄積を効率よく行える。

次章ではIoTプラットフォームLumadaによるデータ活用の仕組みを含めたグローバルIoT保全システムの全容について述べる。

現在,国内向けに稼働している管制センターは,遠隔監視端末,保全端末,業務ITシステムと連携しており,保全業務から緊急時の故障対応などまでシームレスな運用を実現している。しかし,国内では昇降機保全台数の増加とエンジニアの高齢化に伴う世代交代により,ノウハウの継承が課題となっている。一方,海外においてもフットプリント拡大と昇降機保全台数の増加によるエンジニアの確保と育成が大きな課題となることが予想されるため,グローバル管制センターが果たす役割領域を大きく変えていかなければならない。また,国内昇降機保全事業については今後の新設市場の需要増加は見込めず,昇降機保全のノウハウを生かした他分野への事業拡大も視野に入れて構築していく必要がある。

このような背景から,グローバル管制センターではIoT化された多様な機器,例えばロボットサービスなどの保全業務にも拡張できるよう配慮するとともに,故障対応など保全事業の中で普遍的なコア業務についてはインタフェースの統一,システムの共通化を推し進めることが重要である。保全共通プラットフォームでは,このような保全事業の拡大も視野に入れて構築している。

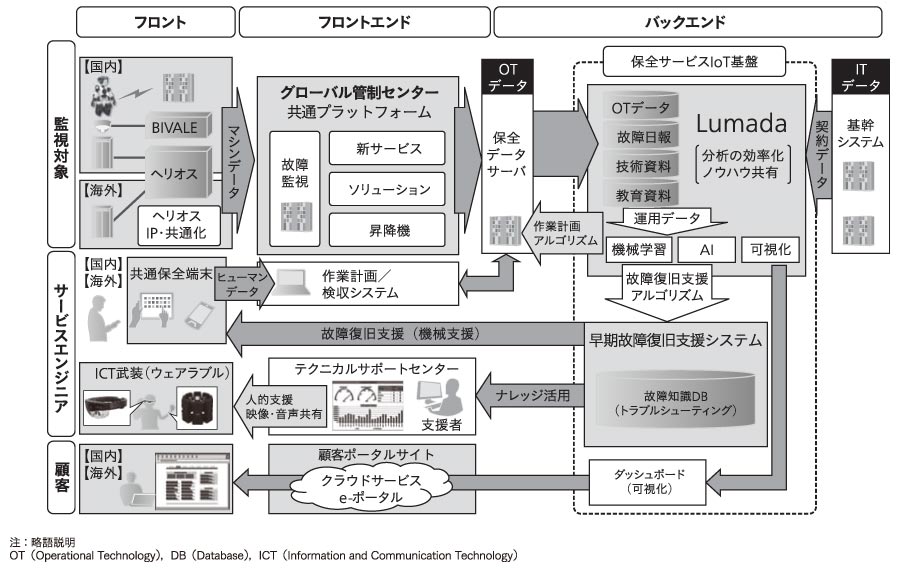

図3に保全共通プラットフォームの概念図を示す。

フロントでは昇降機,ビル設備などの保全対象の機器情報を,先に述べた共通化した遠隔監視端末から収集する。データはすべて核となるグローバル管制センターを介して,保全作業を管理する保全データサーバへ集約する。保全端末においても同様に作業実績のデータなどをサーバへ集約し,集まったこれらOT(Operational Technology)データを,業務情報やエンジニアの情報などのITデータと共に,バックエンドのIoTプラットフォームLumadaを使って分析する。

分析によって確立した,高効率な作業計画アルゴリズムや故障復旧支援アルゴリズムなどは,それぞれ保全計画を作成する保全データサーバや,故障復旧支援を行うテクニカルサポートシステムへ実装する。データ収集と検証,分析,実装の繰り返しによって事業変革を絶えず図っていく仕組みを構築する。

さらには,収集されたOT,ITデータ,例えば契約内容,点検・整備などの保全作業履歴や故障率などの作業品質を可視化し,ダッシュボードとして顧客へ提供する。これは,保全サービスのパフォーマンスを顧客に対して見える化し,サービスの差別化を図ることにつながる。

図3|保全共通プラットフォームの概念図 昇降機やビル設備に加え,今後予定されているロボットサービスなどの新事業も取り込んだ保全共通プラットフォームを構築する。

昇降機やビル設備に加え,今後予定されているロボットサービスなどの新事業も取り込んだ保全共通プラットフォームを構築する。

国内における昇降機の故障復旧については,保守台数・機種の増加や,熟練エンジニアの高齢化や減少などの要因により,経年機種での故障や複雑な故障が発生すると,故障原因究明・復旧作業に時間を要し,長時間不稼働に至るリスクが高まっている。また,原因特定を誤って対応することにより,繰り返し故障に至るリスクもある。また,グローバル展開による昇降機保全台数の増加に対応すべく,高いスキルを持つ多くのエンジニアを育成していくには相応の時間とコストを要する。

こうした問題を解決するため,IoT化された昇降機遠隔監視システムの機械データ,保全作業履歴や故障対応記録などの運用データを活用し,機械による故障復旧支援技術の開発に着手している。これも保全共通プラットフォームによって集約されたデータの有効な活用の一つである。

故障復旧支援の機械化をコンセプトにしたAI故障復旧支援システムは,以下の4つのフェーズで構成される(図4参照)。

特に要となる機能である(2)故障原因の高精度推定について述べる。故障原因推定は2つの方式の組み合わせで実現する。

1つ目の方式では遠隔監視端末が集めた故障発生時の機器状態データ(トラブルモニタ)を用いる。トラブルモニタとは,エレベーターのエラーコードやエラー発生時の各種デバイスの情報を記録したデータである。このトラブルモニタと,過去の故障対応記録で特定された原因機器との相関関係を機械学習させ,故障発生時に自動的に収集されたデータから即座に原因機器の推定を行う(図5参照)。

2つ目の方式では遠隔監視による機器状態データが得られなかった場合に,過去の故障事例群から作成した故障知識データベースに対し,エンジニアから入力された現場状況から文書構造解析と事例ベース推論技術によって原因機器推定を行う。

いずれの方式も新たな故障事例での推定結果に対してエンジニアの操作や判断履歴を記録し,新たな学習材料として診断精度を自動的に高める仕組みとしている。

AI故障復旧支援システムはスマートフォンやタブレット端末で現地のエンジニアが利用することを想定しているが,最終的にはエンジニアが音声入力,音声回答することでスピーディーな故障対応の実現をめざしている。また,このシステムは後方支援を行うテクニカルサポートセンターでも利用可能とし,現地でどのような故障原因推定やエンジニアによる原因切り分け作業がなされたのか,その経緯を把握できる。これによって,復旧に時間を要すると判断された場合には,テクニカルサポートセンターから積極的に介入し,解決できる構成をとる。

保全事業においては,その大半を人のノウハウと経験,技術に頼る作業が占めており,ITを駆使したデジタル化とさらなる高効率化が期待される。

将来の保全システムでは,ヘッドマウントディスプレイのような表示デバイスや実際の映像にコンピュータグラフィクスで知覚を拡張するAR(Augmented Reality)技術の発達により,適切な作業手順が示され,部品単位で交換手順をガイドし,整備や部品交換の記録,レポーティングなどがシームレスに自動化されると考える。同業各社もめざす方向性は同じと捉えており,早期に実現することが生命線と考えている。

また,作業効率化の一方で,顧客へ提供できるサービスの付加価値向上も先行させなければならない。昇降機やビル設備にとどまらず,あらゆる保全対象設備を取り込み,ビルを利用する人々とのコネクテッドを深化させたサービスの拡充を図っていく。