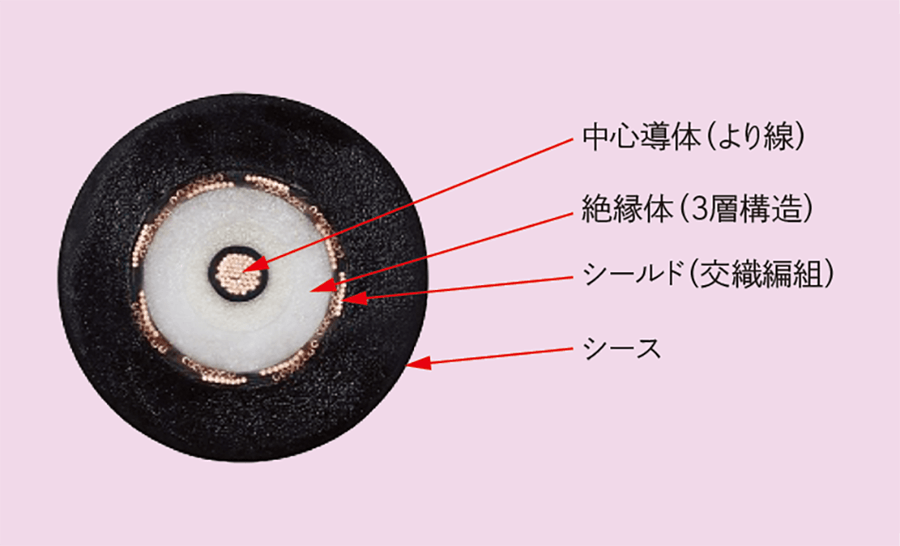

1. FA工作機械向けカメラ同軸ケーブル

労働力不足,人件費高騰を背景に人協働型ロボットや小型多関節ロボットの市場が拡大しており,ロボットの可動部に搭載される高耐屈曲・高耐捻回ケーブルの開発が急務である。

日立金属株式会社では,絶縁体を3層で押出成形し,1層目と3層目を充実,2層目を発泡構造とし,導体が柔軟に動きやすい構造を採用することにより,高耐屈曲性・高耐捻回性を実現した。さらにシールドでは素線同士のこすれによる断線を防止するために,銅箔糸と合金線から成る交織編組を適用し,曲げ半径19 mm(外径の3倍)で10万回以上,捻回長500 mmで60万回以上の高い屈曲・捻回寿命を実現しつつ,625 MHzで13.9 dB/30 mの減衰特性を達成した。開発した構造は,さまざまなサイズや構成にも適用可能であり,耐ノイズ特性とあわせて総合的な特性を満足するようなことも可能である。

(日立金属株式会社)