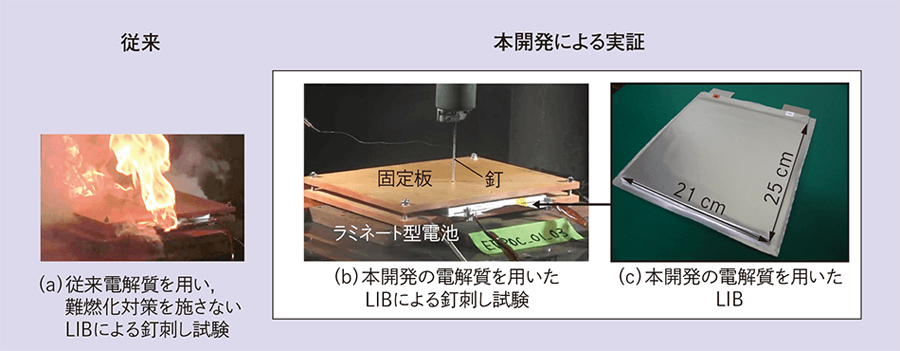

1. 燃えにくい新規電解質を用いた高安全なリチウムイオン二次電池の試作に成功

電池システムの安全性を高め,小型化,低価格化を実現するため,燃えにくい新規電解質を適用したリチウムイオン二次電池( LIB:Lithium Ion Battery)試作品を開発した。LIBは携帯端末電源をはじめ,車載電源や再生可能エネルギーの調整力電源など多用途で活用される。一方,従来LIBでは,引火点が20℃以下の溶媒を電解質に用いているため,異常発生時に発火するおそれがある。

東北大学と共同で,従来よりも100℃以上引火点の高い電解質の開発に取り組み,リチウム伝導シミュレーションを活用することで,高引火点と高リチウムイオン伝導性を両立する新規電解質の開発に成功した。新規電解質を適用した電池容量100 Whのラミネート型電池を試作し,安全性を釘刺し試験により検証した結果,内部短絡による発熱の抑制,不燃化を実証した。以上により,従来電池システムで安全性を担保するために設けられる補強材や冷却機構を削減したシステム設計が可能となり,システム小型化,価格競争力向上が期待される。