デジタルで変わる次世代モノづくり基盤

ビジネスがグローバルに拡大する中,競争力の高い製品を生み出し続けるためには,工場改革の加速が肝要である。日立ではデータ分析基盤であるLumadaプラットフォームを立ち上げ,IoT・AI・BIなどデジタルの力を活用したモノづくり改革,すなわち,デジタルトランスフォーメーションを加速・推進している。

設計,調達,生産,検査など部門横断の改革活動の結果,社内の複数の工場において,コスト削減やリードタイム短縮を実現した。また,並行して改善事例のツール化を推進しており,日立グループ内への横展開を効率的に進め,全社的な改革を推進していく。また,グループ内でのデジタル化の成功事例は,モノづくり改革のデジタルソリューションとして社外の多くの顧客に向けても展開していく。

ビジネスがグローバルに拡大する中,競争力の高い製品を生み出し続けるためには,効率向上や原価低減をめざした工場改革を加速しなければならない。日立では,効率的かつ効果的な改革を素早く実施するため,IoT(Internet of Things)やAI(Artificial Intelligence),BI(Business Intelligence)などのデジタル技術を活用したモノづくり改革,すなわち,デジタルトランスフォーメーションを推進している。IoTにより従来は取得できなかったデータを活用し,AIにより多量のデータから意思決定を支援する情報を抽出し,BIにより情報を即座に共有する。これらの技術により,非デジタル時代には実現できなかった高度な施策を立案し,改革を加速できる。

本稿では,デジタルトランスフォーメーションの工夫点と,社内改革の事例について述べる。

デジタルトランスフォーメーション実行に対する障害を取り除き,改革を高速に推進するため,以下の3点を工夫した。

以上の工夫により,日立グループ内のデジタルトランスフォーメーションを効率よく実施できる体制を整え,改革を推進してきた。

以下に,日立社内で実施してきたモノづくり改革の事例を述べる。

電力ビジネスユニット送変電生産本部では,変圧器や開閉装置など,高信頼の送変電設備を製造している。製品競争力強化のため,原価低減や品質改善につながるデジタルトランスフォーメーションを推進している。一例として,調達部材の適正価格購入や,製品設計の適正化による原価低減をねらい,過去の購入仕様・調達履歴を活用した価格分析を推進している。

調達価格に影響する要因を把握するため,設計と調達のナレッジやデータを統合するデータベースを構築した。ところが,膨大なデータの人手による分析には時間を要する。そのため,日々増加する最新の調達情報をタイムリーに活用することが難しく,有効な価格影響因子を見落とす可能性も高い。設計や調達担当者のデータ処理作業を省略し,原価低減策の立案に集中できる仕組みを構築する必要があった。

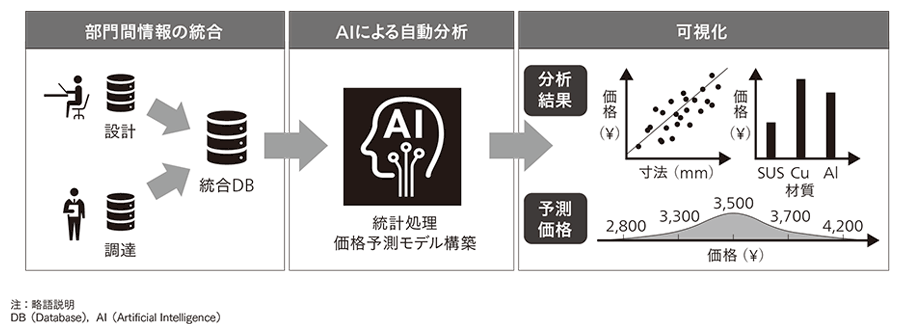

そこで,AIを活用し,多量のデータから調達部材の価格に影響する要因を抽出・定量化し,提示する仕掛けを構築した(図1参照)。また,新規発注仕様に対して,予測価格を算出できる機能を実装した。これらの機能はWebベースのダッシュボードで利用できる。それゆえ,最新の分析情報を,部門を横断して共有できるようになった。

本システムにより,調達部門では購入品の適正価格を容易に把握できるようになった。これによってまとめ買いや,納期の価格影響などを把握したうえでの調達先の選定,価格交渉が実現する。一方,設計部門では,材料や寸法などの仕様が価格に及ぼす影響を定量評価できるようになった。これにより熟練者・新人を問わず,データに基づいて原価低減指針を立案できる。

以上のように,AI活用によりデータから知見を抽出することで,設計・調達両面での原価低減活動を効率化し,原価適正化を進め,製品競争力を強化していく。

図1|価格分析システム 設計と調達の情報を統合し,AIにより価格予測モデルを構築する。設計・調達の担当者それぞれに必要な情報を提供し,活用する。

設計と調達の情報を統合し,AIにより価格予測モデルを構築する。設計・調達の担当者それぞれに必要な情報を提供し,活用する。

IoTプラットフォームを支えるストレージやサーバを生産する神奈川事業所では,高性能かつ高信頼の製品を顧客へ提供するための管理基準を設定し,出荷前検査を実施している。製品の高性能・高機能化に伴い,検査項目は増加傾向にあり,これまでは生産リードタイムの約80%を検査が占めていた。

CCC(Cash Conversion Cycle)の改善や,需要変動への追従のためにはリードタイム短縮が鍵であり,検査の最適化が必要である。時間短縮と品質維持を両立する検査工程をいかにして見つけ出すかが課題であった。

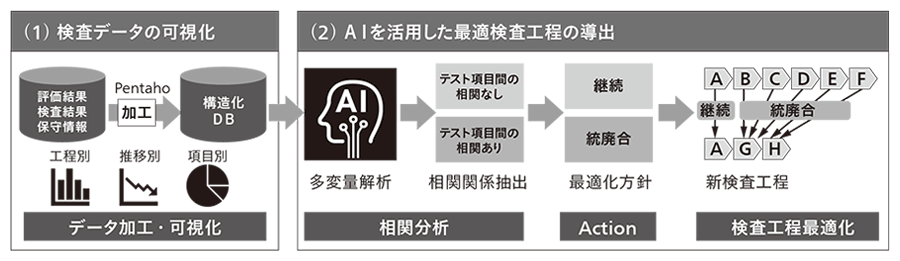

そこで,Pentahoと日立の人工知能Hitachi AI Technology/H(以下,「AT/H」と記す。)を活用して,過去の膨大な検査実績データから最適な検査工程を導出した(図2参照)。AT/Hは複雑に絡み合った項目どうしの相関関係を高速に導き出すことを得意としており,汎用計算ソフトでは処理困難な数十億件にのぼる今回の検査情報の分析に適している。

まず,検査実績データをPentahoを用いて加工・データベース化し,多様な分析軸での傾向把握(短縮する検討項目を抽出する糸口の発見)を容易化した。次にAT/Hでの多変量解析で,検査項目の相関関係を分析した。相関の高い項目どうしは,過剰な検査を抽出して判定閾(しきい)値を調整・統廃合し,一方で相関の低い項目は削除してはならない必須検査と判断した。

こうして新検査工程を立案し,新旧の工程を同じ製品で実施して結果を比較した。検査品質が維持できていることを確認のうえ,新検査工程を最適化された検査工程として生産へ適用した。

最適な検査工程の適用により,2016年度比で検査時間をおおむね30%(最大75%)削減し,需要変動にも柔軟に対応することで業績向上に大きく貢献した。さらに,検査履歴の把握・分析が容易となったことで,新製品の検査項目の最適化を迅速に実現でき,開発期間の短縮とロスコストの削減にも貢献した。

人手では到底実現できなかった膨大な検査データ分析を人工知能が短時間で処理することで,検査工程最適化を実現した。現在はAT/H分析をフィールドでの稼働データにも拡張して,故障予測技術の開発に取り組んでおり,保守レベル向上,保守部品在庫とコストの削減をめざしている。

図2|検査工程の可視化と最適化の流れ 大量のデータを可視化し,AIを活用し必要項目を選定し最適化する。

大量のデータを可視化し,AIを活用し必要項目を選定し最適化する。

インダストリアルプロダクツビジネスユニット機械システム事業部では,社会・産業インフラ向けの大型機械の受注生産を行っている。受注生産ではリードタイムを把握しづらく,生産計画精度が低くなりがちである。納期遅延や棚卸資産増加を抑制するため,正確なリードタイムに基づいた高精度な生産計画の実現が望まれる。今回,生産リードタイムに占める割合の大きい機械加工を改善対象とした。

機械加工装置においては,これまでも装置の稼働/非稼働情報は取得できていた。しかし,リードタイム短縮に必要な,作業員の付帯作業時間などの装置非稼働情報は把握できていなかった。大型部品は加工期間が数日間に及ぶため詳細な作業情報を人が張り付いて取得することも難しい。また,時々刻々と変化する生産現場の状況をリアルタイムに把握し,速やかにPDCA(Plan, Do, Check, Act)を実行することも課題であった。

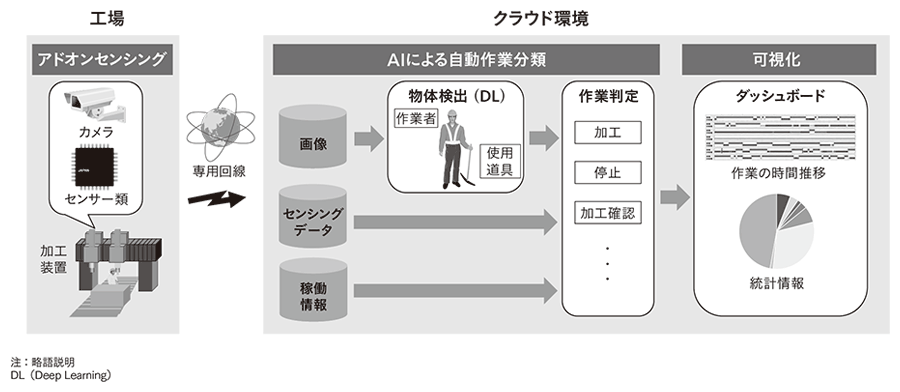

そこで,後付けセンサーにより有効な情報を取得するアドオンセンシングと,AI技術を用いた情報識別による分析支援システムを構築した(図3参照)。生産現場の状況を正確にデジタル化するため,カメラ,マイク,電流センサー,距離センサーなどのセンサーを適切に選定した。取得データはセキュアな専用回線でクラウド上に転送後,DL(Deep Learning)などのAI技術を利用することで,作業の種類を自動的に識別した。具体的には,学習済みの「人」,「物」の物体検出モデルを用いてセンサー情報から作業者・使用道具を認識し,「加工」,「停止」,「加工確認」,「操作盤操作」,「清掃」などの作業項目へ分類した。分析結果はタイムリーにダッシュボード上へ送信することで可視化した。

本システムにより,情報の迅速な収集・分析が可能となり,生産計画立案に利用する正確なリードタイムを把握できた。さらに,装置非稼働時間の構成要素を特定し,装置運転プログラムの変更をはじめとした改善策を実施した。その結果,生産リードタイム短縮を実現できた。

今後は,本システムを同工場内の機械加工装置や溶接工程にも適用拡大し,高精度な生産計画を実現していく。また,認識可能な作業の拡充,精度向上を図り,日立グループ各拠点への展開も推進していく。

図3|加工装置の自動作業分類システム アドオンセンシングにより取得したデータをクラウドに転送し,AIにより自動作業分類を行う。分析結果はダッシュボードから確認可能である。

アドオンセンシングにより取得したデータをクラウドに転送し,AIにより自動作業分類を行う。分析結果はダッシュボードから確認可能である。

以上のように,日立ではLumadaプラットフォームと適切なAIツールを活用したモノづくり改革を実施してきた。社内改革事例は共通ツール化し,誰でも使いこなせる環境を整えている。これにより,日立グループ内の横展開を効率的に進め,自社製品の競争力強化に貢献していく。また,日立グループ内のデジタル化の成功事例は,モノづくり改革のデジタルソリューションとして商材化を開始しており,顧客向けとしても広く展開していく。