ひとりひとりに寄り添った生活課題の解決

近年,環境に対する取り組みの重要性が高まっており,企業はSDGs(持続可能な開発目標)の達成に向けた貢献や,ESG(環境・社会・ガバナンス)の視点に立った経営に積極的に取り組んでいる。日立は創業以来,「優れた自主技術・製品の開発を通じて社会に貢献する」ことを企業理念としており,社会課題を解決する社会イノベーション事業に注力することで,持続可能な社会の実現をめざしている。さらに2021中期経営計画では,社会価値・環境価値・経済価値を重視した経営をすることとしている。

こうした中,日立グループは家電リサイクルにいち早く取り組み,政府の指導と業界の協力を得ながら技術開発を推進するとともに,自らリサイクル事業に参画してきた。また,家電リサイクルで再商品化したプラスチックの家電への再利用にも取り組んでいる1)。本稿では,高度循環社会をめざす日立グループの家電リサイクルへの取り組みについて述べる。

特定家庭用機器再商品化法(以下,「家電リサイクル法」と記す。)は,1998年6月に公布され,準備期間を経て,2001年4月に本格施行された。この家電リサイクル法は,冷蔵庫・冷凍庫,洗濯機・衣類乾燥機,ルームエアコン,テレビ(ブラウン管式,液晶・プラズマ式)の4品目を対象とし,使用済み家電品の適正処理と資源の有効利用を推進するための法律である。消費者は使用済み家電品を廃棄する際に,家電の小売業者や量販店に使用済み家電品を引き渡し,リサイクル料金と収集・運搬料金を支払うよう協力を求められている。また,家電メーカーには回収された使用済み家電品をリサイクルして再商品化する義務が課せられており,回収された使用済み家電品は,地域ごとにリサイクルプラントの拠点に集められ,解体,破砕,選別などの処理を通じて再商品化される。使用済み家電品から鉄,銅,アルミニウム,プラスチックなどの有価物を分離・回収するとともに,冷蔵庫とエアコンからは冷媒フロン類を回収し,無害化する。

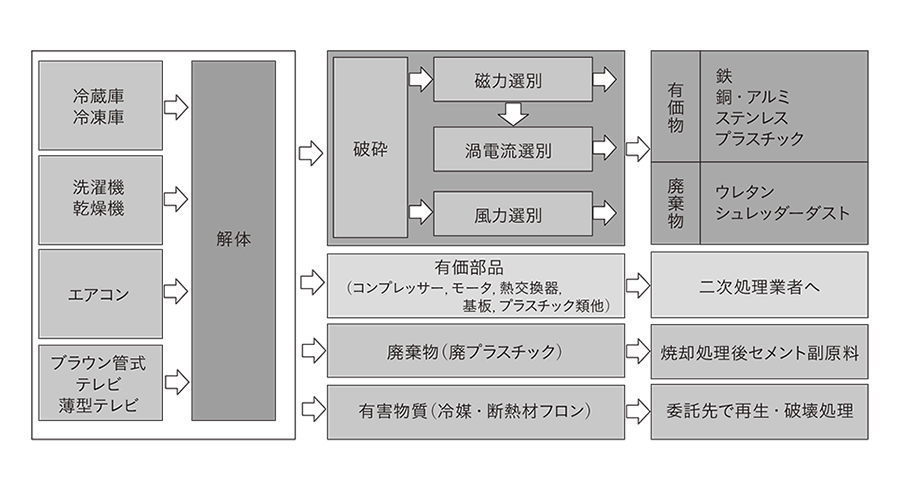

日本の家電リサイクルは,一般財団法人家電製品協会が当時の通商産業省より補助金を受け,1995年度から1998年度までの4年間,総額50億円を投じて「廃家電品一貫処理リサイクルシステム開発」事業を行ったのが始まりである。この事業は,使用済み家電品を省力かつ安全な工程で,材料として効率的に再商品化するシステム開発を目的としていた。そのために,使用済み家電品の受け入れから,解体,破砕,選別,有価物回収,無害化処理までを一貫して行うことができる「家電リサイクル実証プラント」を茨城県那珂町(現 那珂市)に建設2)し,実験を行った。当時,日立は家電製品協会より委託され,幹事会社として全体プロセスを設計するとともに,オゾン層破壊抑制を目的とした冷蔵庫断熱材中のフロン回収技術を開発・実証した。現在,全国に展開しているリサイクルプラントは,この実証実験の成果をさまざまな形で取り入れており,今では一般的なプロセスとして国内に普及している3)(図1参照)。

図1|家電リサイクルプロセス 回収された使用済み家電品は解体,破砕,選別などの処理を通じて再商品化される。使用済み家電品から鉄,銅,アルミニウム,プラスチックなどの有価物を分離・回収するとともに,冷蔵庫とエアコンからは冷媒フロン類を回収し,無害化する。

回収された使用済み家電品は解体,破砕,選別などの処理を通じて再商品化される。使用済み家電品から鉄,銅,アルミニウム,プラスチックなどの有価物を分離・回収するとともに,冷蔵庫とエアコンからは冷媒フロン類を回収し,無害化する。

日本における家電リサイクル事業は,Aグループ(パナソニック株式会社,株式会社東芝ほか)とBグループ(日立グローバルライフソリューションズ株式会社,三菱電機株式会社,シャープ株式会社,ソニー株式会社,株式会社富士通ゼネラルほか)の2グループに分かれて運営されている。家電メーカーは,再商品化の義務を果たすためにそれぞれAまたはBグループに属し,全国に47か所[Aグループ:28か所,Bグループ:17か所,A・Bグループ共同:2か所(2019年6月末時点)]あるリサイクルプラントのうち,それぞれのグループに属するリサイクルプラントに再商品化を委託している。なお,Aグループのリサイクルプラントの多くは,既存の大手産業廃棄物処理会社主体のプラントであるのに対し,Bグループのリサイクルプラントのほとんどは,Bグループの主力メーカーが新たに設立した事業会社のプラントである。

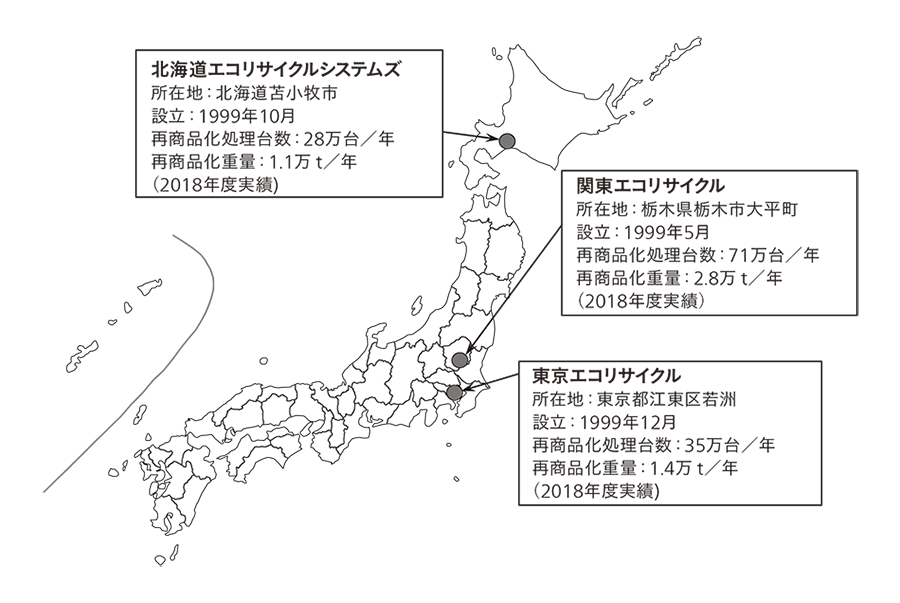

日立は,家電リサイクルのプロセス開発や技術開発に積極的に取り組み,Bグループのプラントの立ち上げや運営に貢献してきた。その中で,リサイクル事業への積極的な参画はもちろんのこと,新たな技術開発やリサイクルプラントでの実証を経た技術の実用化にも取り組むことを視野に,日立として北海道エコリサイクルシステムズ株式会社,株式会社関東エコリサイクル,東京エコリサイクル株式会社を設立した(図2参照)。この3社合計の年間使用済み家電品処理台数は134万台にのぼり,A・Bグループ全体での全国のプラントでの処理台数1,363万台4)の約10%に相当する(2018年度実績)リサイクル処理を行っている。

図2|日立グループの家電リサイクル拠点 家電リサイクルの拠点となる北海道エコリサイクルシステムズ株式会社,株式会社関東エコリサイクル,東京エコリサイクル株式会社の所在地を示す。

家電リサイクルの拠点となる北海道エコリサイクルシステムズ株式会社,株式会社関東エコリサイクル,東京エコリサイクル株式会社の所在地を示す。

家電リサイクル法では再商品化率(処理した使用済み家電品の重量に対する再商品化されたものの重量の比率)を法定基準として定めており,例えば洗濯機・衣類乾燥機では82%以上の再商品化率を達成する義務が家電メーカーに課せられている。このため,日立グループでは設計段階でLCA(Life Cycle Assessment:環境影響評価)を行い,リサイクルしやすい製品設計に努めるとともに,Bグループすべてのリサイクルプラントで毎年実施している再商品化率検証実験を通して法定規準を順守する努力をしている。

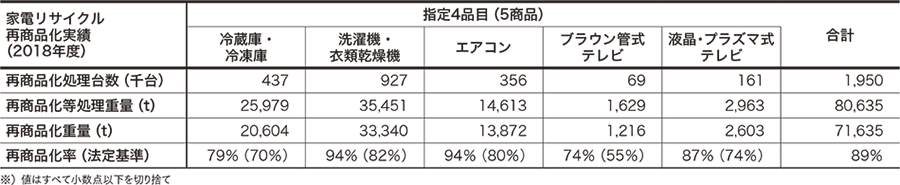

2018年度,日立グループ(旧日立アプライアンス株式会社,旧日立コンシューマ・マーケティング株式会社,日立ジョンソンコントロールズ空調株式会社)では,対象4品目合計の台数で約195万台,重量で約8.1万 tの使用済み家電品を処理し,再商品化重量は約7.2万 tであった。また,4品目すべての製品で法定基準を上回る再商品化率を達成している(表1参照)。

表1|2018年度家電リサイクル再商品化実績 再商品化等とは,部品または原材料として有償または無償で譲渡できる状態にすること(マテリアルリサイクル)と,焼却時の熱エネルギーを利用する熱回収のことを指すが,法定基準はマテリアルリサイクルのみで達成する必要がある。

再商品化等とは,部品または原材料として有償または無償で譲渡できる状態にすること(マテリアルリサイクル)と,焼却時の熱エネルギーを利用する熱回収のことを指すが,法定基準はマテリアルリサイクルのみで達成する必要がある。

日立グループでは家電リサイクル実証プラントで構築したリサイクル技術をベースに,さらなる環境先行開発を進めてきた。ここでは,その一例としてグラスウール除去装置について紹介する。

2004年頃から,冷蔵庫の断熱材には従来のウレタン断熱材に加え,より断熱性の高い真空断熱材(VIP:Vacuum Insulation Panel)を組み合わせて使用するようになってきた。このため,真空断熱材採用の冷蔵庫の回収量が徐々に増加傾向にある。一方,リサイクルプラントでは冷蔵庫を粉砕して回収したウレタン断熱材を固形燃料として再資源化しているが,ウレタンに真空断熱材で用いられるグラスウールが混在すると,固形燃料の品質が低下する。この問題を解決するため,回収したウレタン断熱材からグラスウールを除去するリサイクル技術を開発する必要があった。

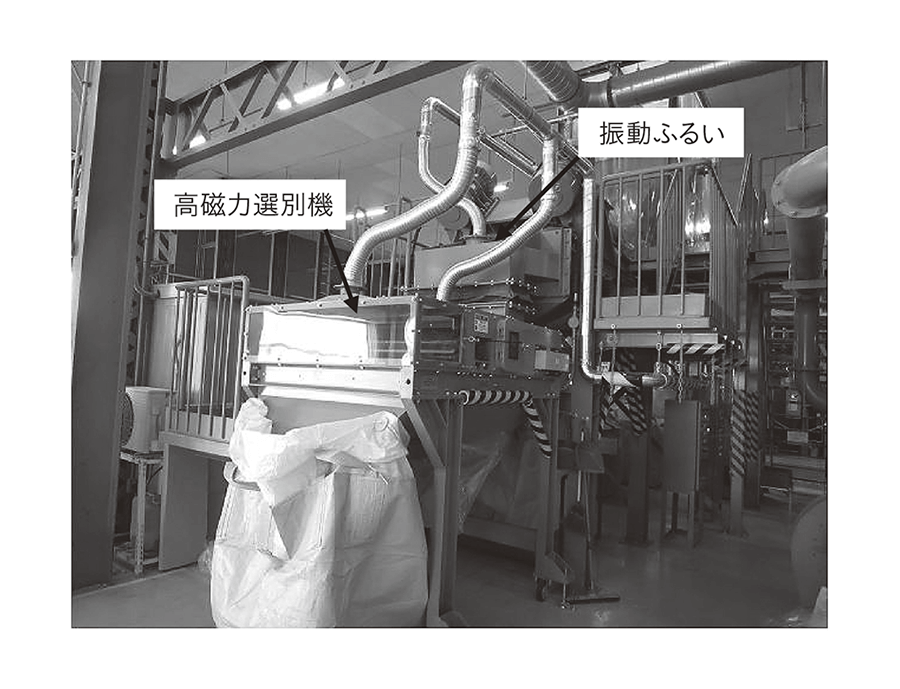

そこで開発したのが,製品破砕時に発生する鉄粉がグラスウールに巻き込まれる特性を利用して,ウレタン断熱材とグラスウールを振動ふるいと磁力により高効率に選別するグラスウール除去装置である(図3参照)。振動ふるいでは,パンチングメタル(φ2 mm)を使用し,粉状のグラスウール除去を行う。また磁力選別では,ベルトコンベア先端のプーリーに高磁力プーリーを採用し,このプーリー部のベルトコンベア表面で0.8 T(テスラ)の磁力でグラスウールの塊を引き付け除去する。この二つの装置を経てウレタンからグラスウールを除去し,その後回収した選別後のウレタンを圧縮するとともに,φ8 mmの穴が多数空いたダイス(ウレタンを押し込む金型)を通して高圧で押し出すことで粒状の固形燃料を製造する。こうして作られた固形燃料はRPF(Refuse derived Paper and Plastics densified Fuel:廃棄物由来の紙,プラスチックなどの固形化燃料)として,有効利用している。ウレタンは熱硬化性樹脂で再利用は困難とされているが,発熱量が高いためウレタンを主成分としたRPFは,JIS(Japanese Industrial Standards)規格の中でも等級Aに相当し(表2参照),高品位固形燃料として再資源化することができた。なお,開発にあたっては,日立製作所水・環境ビジネスユニット水事業部の技術支援を受けて共同開発を行い,開発した装置は関東エコリサイクルに導入している。

図3|グラスウール除去装置外観 冷蔵庫を粉砕して選別したウレタンから,真空断熱材に含まれるグラスウールを除去する装置の外観を示す。

冷蔵庫を粉砕して選別したウレタンから,真空断熱材に含まれるグラスウールを除去する装置の外観を示す。

本稿では,高度循環社会を実現する日立グループの家電リサイクルの取り組みについて述べた。家電リサイクル法は2001年4月に本格施行された後,循環型社会システムの一部として定着したが,家電リサイクル法に関する重要な役割を担うさまざまな関係者が法令順守と取り組みの高度化に努めてきた結果である。日立グループとして,今後も高品位,高品質をめざしたリサイクル技術を推進し,動静脈一体となった高度循環社会の実現に貢献していきたい。