ひとりひとりに寄り添った生活課題の解決

製造現場を取り巻く環境は,市場のグローバル化,人手不足の深刻化,働き方改革など,刻々と変化しているが,モノづくりのグローバルなトレンドとして,デジタルツールを活用する動きが活発となっている。国内でもSociety 5.0,インダストリアル・バリューチェーン・イニシアチブ(IVI)といったコンセプトの下,さまざまな取り組みが行われている。

日立グローバルライフソリューションズ株式会社プロダクト統括本部では,セル生産方式を中心に,生活家電本部をモデルとして,見える化・つながる化・脱属人化をコンセプトにIoTシステムを活用してトータルサプライチェーンマネジメント(TSCM)の強化につながるモノづくり改革を進めてきた。本稿では,この改善事例を紹介する。

日立グローバルライフソリューションズ株式会社(以下,「日立GLS」と記す。)のモノづくり改革は,セル生産を基本としながら工程の中の価値を生まない動作,仕掛りや停滞の削除・改善といった「ムダ取り」,セルの自動化と工程間をつなげた全体最適化,見える化を併せて進めてきた。2017年度より「モノづくり世界No.1工場プロジェクト」活動を開始し,世界に通用する独自のモノづくり技術開発と,売り上げ拡大につながる最適量産システムを構築するための活動を推進している。この活動のキーワードは以下の三点である。

これらの考え方をIoT(Internet of Things)を活用することにより実現させ,モノづくり力強化を図っている。

モデルチェンジのサイクルが短く,見込み量産方式の家電製品の場合,市場販売動向変化への対応が遅ければ需要増加時には販売機会を失い,売り上げを確保できず,需要鈍化時には減産対応が遅れ,過剰に製品在庫を抱えてしまう。セル生産方式を採用する狙いは,工程間,工程内の仕掛りを減らし,生産機種切り替えによる時間的なロス,仕掛り停滞による資産的ロスのミニマム化を図り,高効率で生産変動に強いモノづくりを実現することである。

生活家電本部(以下,「生活本」と記す。)は2003年からセル生産方式を本格導入し,その間に洗濯乾燥機から掃除機,調理家電,照明器具など,多種多様な全製品にセル生産を展開し,生産性を飛躍的に向上させてきた。2008年にはドラム式洗濯乾燥機のセルが,冷蔵庫・給湯機のセルと一体で,大型家電製品における独自のセル生産方式で「日経ものづくり大賞」を受賞するなど,15年以上の歴史を積み重ねている。

日立GLSでは,2017年度より海外事業所を含む全事業所で「モノづくり世界No.1工場プロジェクト」に取り組んでいる。先に挙げた三つのキーワードを中心に,生産効率やリードタイムの低減に取り組んでおり,2019年度からフェーズ2として2021中期経営計画達成を目標とした自動化・システム化による効率向上活動を行っている。各事業所間の横断活動として,幹部出席の定例会議による各事業所改革事例の共有,各事業所での現場改善実践会G.P.I(GLS Production Innovation)の開催など,アイデアの共有と,現場主義による改善マインドの醸成,人財育成を行い,日立GLSグループ全体のモノづくり力の底上げを図っている。

モノづくり改革の中におけるIT活用は,これまで製造現場・製造管理・作業分析などの見える化活動として,個々に取り組んでいた。しかし現場間の全体最適化を実現し,受注・生産計画に基づいた,部品加工・部組・製品組立・検査・出荷までの一連の工程と,製造要素の4M(Man,Machine,Material,Method)マネジメントを,IoT技術を活用して見える化,自動化する生産システムの高度化が必須であり,「モノづくり世界No.1工場プロジェクト」活動において,「製造IoT」と称して集中的に取り組むこととした。

担当者ごとのノウハウで属人化している生産計画作成・生産計画変更業務の自動化,生産現場における直接員形態の多様化により課題となる出退勤管理,安全・品質・効率の改善につながる情報共有や,設備稼働状況などをリアルタイムで見える化し,SQDC(Safety, Quality, Delivery, Cost)を最良の状態に保つことができるシステムの開発を目標とした。システムの開発は自家開発を基本とするが,生産計画自動作成システムなどでは日立製作所研究開発グループ生産イノベーションセンタとの共同開発を行った。いずれも基幹システムとの親和性や,構内他部門での拡張化対応も想定しながら,現場が持っているノウハウを柔軟に反映させ,ボトムアップでの構築を進めてきた。

次節以降,生活本の主力製品であるドラム式洗濯乾燥機の職場をモデルに事例を紹介する。現在,これらの取り組みの他製品,他事業所への展開をめざしている。

市場要求による需要,生産進捗の変動に柔軟に対応するため,特定の担当者のスキルに依存していた生産計画作成・変更業務を自動化し,間接業務を合理化することを目的としている。

背景に,生活本は部品内製化率が高いことから多くの場内設備を保有し,それらを運用するにあたり,高稼働率を維持しつつ,組立ラインへの安定した部品供給と仕掛り低減を両立する生産計画作成業務が大きな負担となっていたことがあった。

これらの課題を解決するのが生産計画自動作成システムであり,製品本体の生産計画を作成する小日程自動作成システムと,内製部品の生産計画を自動作成する内作生産スケジューラから構成される。

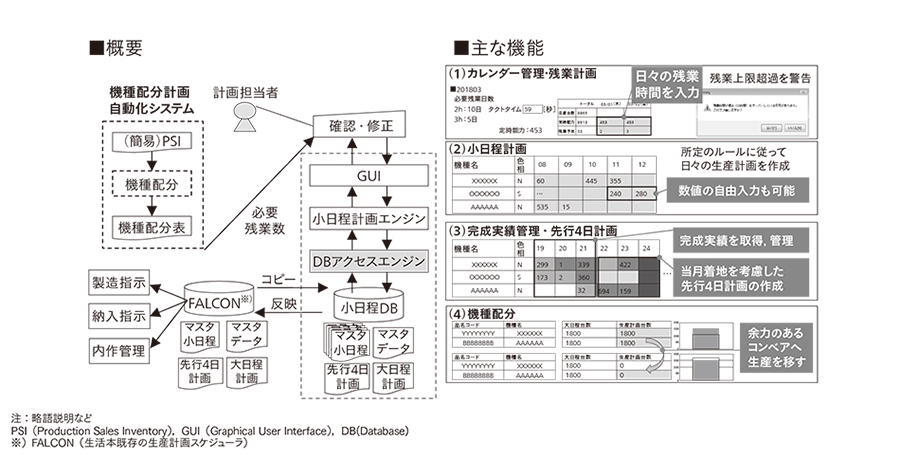

図1|小日程自動作成システム 小日程自動作成システムの概要と機能を示す。製品ごとに異なる計画作成手法をパラメータ化することで自動化を実現した。

小日程自動作成システムの概要と機能を示す。製品ごとに異なる計画作成手法をパラメータ化することで自動化を実現した。

図2|内作スケジューラ 内作スケジューラの機能とGUIを示す。作業計画のみならず,作業者のシフト計画作成までも実現した。

内作スケジューラの機能とGUIを示す。作業計画のみならず,作業者のシフト計画作成までも実現した。

出退勤管理と作業者配置の自動化を目的として,新たに構築した出退勤管理システムと情報連携させて出退勤を見える化し,また当日休んだ作業者の代替人員を,作業者別のスキルデータ情報より自動作成しマップに表示する。

さらに,就業管理システムにデータ連携させることで,残業時間集計や承認作業など,勤休管理者の間接業務の合理化が実現できた。

多様化する新人作業者の習熟期間短縮,作業者教育のレベル向上を目的としたシステムである。

労務構成上,アウトソーシングが7割以上,多国籍化が進み作業者の入れ替わりも速い中で,一人当たりの作業時間が10分程度かかるセル生産作業では,安全を確保しつつ,新入職者の作業習熟期間を短縮することが,効率向上を図るうえで大きな課題である。

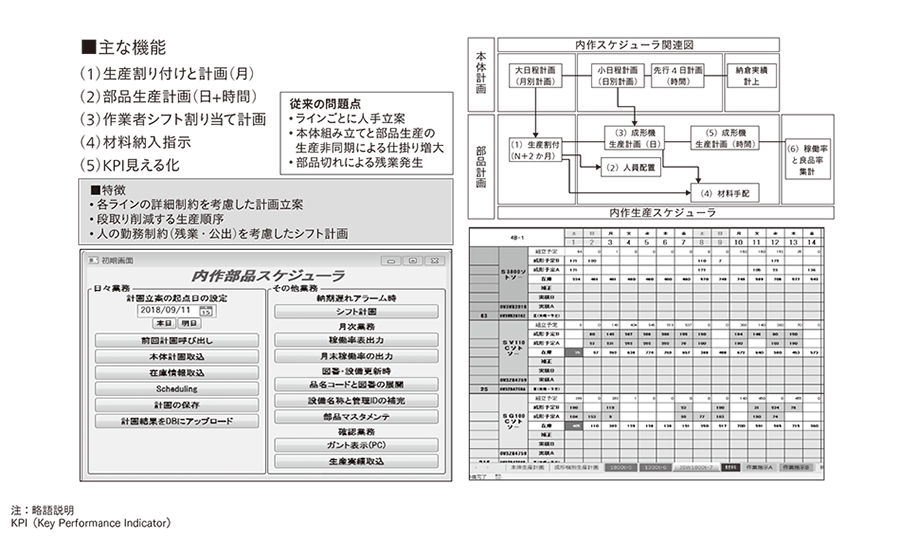

本システムは,セル作業者の前に設置されたモニタに必要な情報を表示するもので,作業手順の画像や,部品の組み付け忘れなどのポカ除け,コミュニケーションなど,さまざまな情報をナビゲーションするシステムである(図3参照)。

図3|セル生産管理システム セル組立ショップ全体の管理と個々のセルの情報をインタラクティブにつなぎ,効率向上を実現した。

セル組立ショップ全体の管理と個々のセルの情報をインタラクティブにつなぎ,効率向上を実現した。

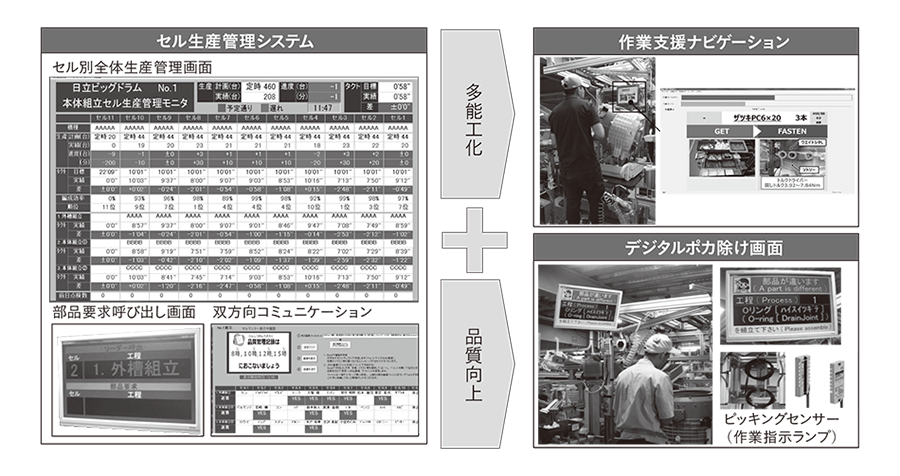

ロボット掃除機組み立てセルの事例では,部品点数が多くハーネス類も細かく複雑で,かつ他社の半分の容積に同等の機能を高密度に組み込むことが要求されるため,市販の作業支援カメラの画像処理と新規開発したシステムを融合させたモニタリング方式の一人完結セルを構築し,生産効率を向上させた(図4参照)。

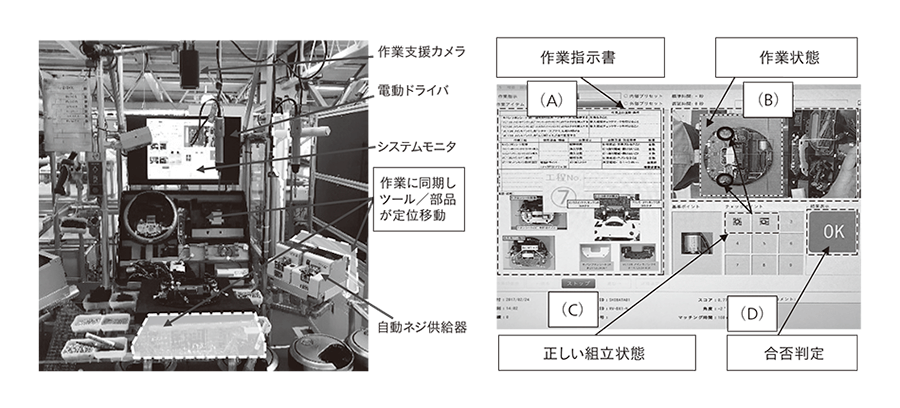

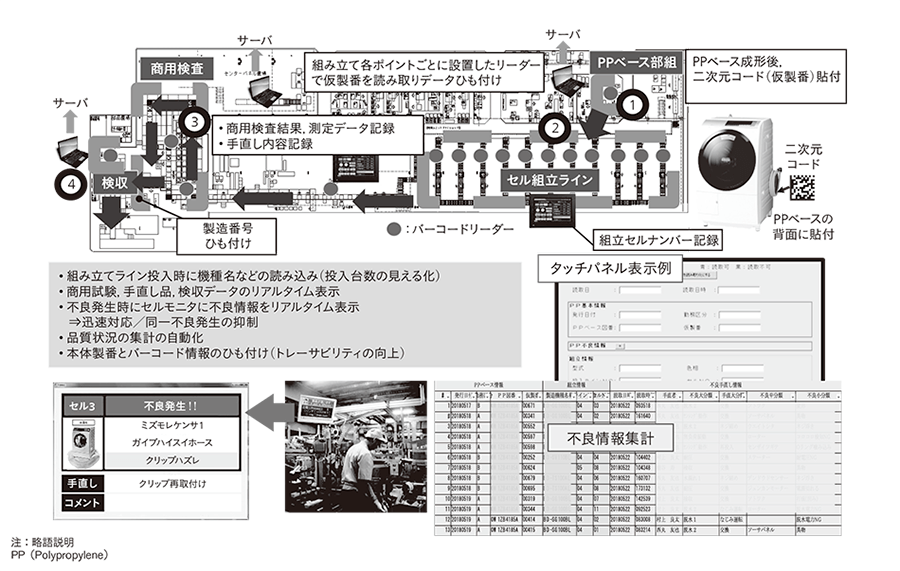

品質管理の見える化,リアルタイムフィードバック化,間接業務の合理化を目的として,識別用QRコード※)を貼り付けた内作成形部品をキーパーツとし,本体組立工程に投入した。組み上げ後,商用検査工程での検査合否,手直しや調整などの情報を製品個体別に付与し,検収時に製品製番とひも付けられる。これにより,不良発生時に各組み立てセルに設置されたモニタへ不良情報をリアルタイムにフィードバックすることで,同一不良の発生時に迅速な対応ができるとともに,検査日報作成,品質状況の集計自動化,トレーサビリティの向上を実現した(図5参照)。

図4|モニタリングセル モニタリングセルの構成と機能を示す。モニタに表示される作業指示書(A)に従って作業を行い,作業状態(B)と正規作業状態データ(C)をシステムが比較・照合する。結果を合否判定(D)に表示させ,誤組立・欠品などの発生を防止する。

モニタリングセルの構成と機能を示す。モニタに表示される作業指示書(A)に従って作業を行い,作業状態(B)と正規作業状態データ(C)をシステムが比較・照合する。結果を合否判定(D)に表示させ,誤組立・欠品などの発生を防止する。

図5|商用IoTシステム 商用IoT(Internet of Things)システムの概要と主な機能を示す。

商用IoT(Internet of Things)システムの概要と主な機能を示す。

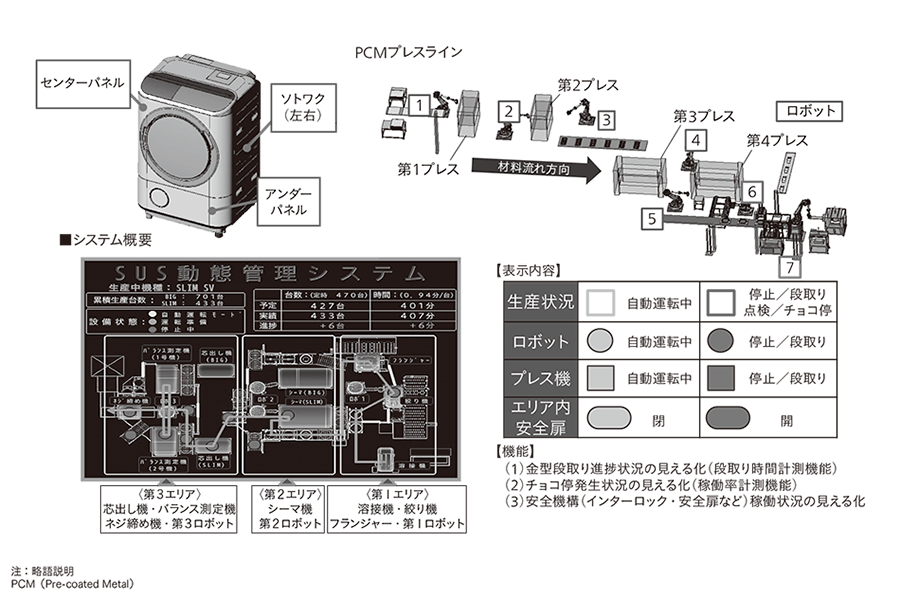

ドラム式洗濯乾燥機の外観プレス部品を生産するショップは,複数のプレス機とロボットから成る無人化したラインである。設備動態管理システムは,段取り状況や異常発生状況を迅速に把握し,停止状態から復帰までの対応スピードを上げ,設備稼働率や生産実績を向上させる。

大型のモニタを作業エリア内へ複数設置し,ライン全体と各ユニットのプレス機とロボットの配置をレイアウト表示することで,見える化システムを構築した(図6参照)。

上述のシステムを連動させ,工程全体におけるネック作業の特定や直行率,稼働率といった効率も見えるように,全体見える化システム(PRMS:Production Realtime Monitoring System)を構築した(図7参照)。また,この考え方でHCPTの冷蔵庫組み立てラインにおいても同様のシステムを導入し,冷蔵庫生産ラインの稼働状況を見える化することでロス低減に向けた改善に活用している。

図6|設備動態管理システム 各ユニットの稼働状況を色で分かりやすく表示する。エリアごとの金型段取り状態(段取り中/終了),段取り経過時間,インターロック作動状況を表示し,稼働扉の開閉確認がどこからでも一目で判別できるようになり,再起動時の安全確認作業が大幅に改善された。トラブル対応,ロボットがワークを吸着するなど,ロボット側の制御信号からチョコ停発生場所を容易に特定可能にした。

各ユニットの稼働状況を色で分かりやすく表示する。エリアごとの金型段取り状態(段取り中/終了),段取り経過時間,インターロック作動状況を表示し,稼働扉の開閉確認がどこからでも一目で判別できるようになり,再起動時の安全確認作業が大幅に改善された。トラブル対応,ロボットがワークを吸着するなど,ロボット側の制御信号からチョコ停発生場所を容易に特定可能にした。

IoTシステムの導入により,モノからのデータ収集が可能となることから,人と人,人と設備の間でデータが共有化できる。誰でもデータを活用できるため,職場内の問題点を見つけ,最適解を効率的に導き出して,迅速に改善のアクションをすることが可能になる。

このIoTシステムが,多様化していく製造現場の人財管理と育成の手助けになり,SQDCを向上させる重要な要素となる。

日立GLSは今後の取り組みとして,統合ERP(Enterprise Resources Planning)導入による基幹システムの刷新,SCM(Supply Chain Management)とECM(Engineering Chain Management)の高度化と連動による設計・製造リソースの効率的な活用,品質トレーサビリティ強化のためのデジタル化というテーマを進めている。高効率な職場を実現することで,ひとりひとりに寄り添える,価値ある製品をより早く的確に提供し続けることを実現していきたい。