工場のスマート化を実現するサービス・システム・プロダクト

産業用のインクジェットプリンタは,被印字物に非接触に印字する装置である。速乾性に優れ,高速印字にも対応可能なことから,食品・飲料・化粧品などの日常生活用品から化学製品・電子部品・自動車部品など産業界における多種多様な製品に日付やロットなどの製造情報を付与している。例えば飲料缶の場合,1分間で約2,000本に高速で印字することが可能である。

一方でその性質から,ひとたび機器の故障などで印字不能になると,出荷ラインが停止するなど製造ラインに大きな影響を与える。また,印字品質の確保はもちろん,年々厳しさを増す化学物質に関する規制に対応するべく,使用するインクの有機溶剤対応やメンテナンス時の溶剤揮散の低減が望まれている。本稿では,日立の産業用インクジェットプリンタとインクの提供する価値や特長について紹介する。

近年,製造業における品質管理の重要性がますます高まる中,産業用インクジェットプリンタには印字情報の多様性,確実性が求められている。同時に,作業環境やオペレータの安全・安心で簡単な作業の実現に対するニーズも非常に高い。これに対し,日立はインク,ハードウェア,ソフトウェアのそれぞれの観点から新たな技術を開発した。本稿では,それらの新技術の内容と特長について紹介する。

現在,化学物質に関する管理運用が世界的に厳しくなりつつある。具体的には,欧州のREACH(Registration, Evaluation, Authorisation and Restriction of Chemicals)やRoHS(Restriction of Hazardous Substances)をはじめ,世界各国でこれらに類似した規制や,向精神薬取締に関わる化学物質管理が要求されている。日本国内においても,労働安全衛生法で規定された有機溶剤中毒予防規則(以下,「有機則」と記す。)や特定化学物質障害予防規則において化学物質の管理取扱方法などが規定され,運用が厳格化されている。これに対し,日立はREACHやRoHSなど各国の化学物質関連法規に準拠したインクジェットプリンタ用インクの開発を推進してきた。

現在,インクジェットプリンタ用インクの主溶剤には,調達コストが安く各種樹脂の溶解能力が高いMEK(Methyl Ethyl Ketone:メチルエチルケトン)が用いられている。しかし,MEKは海外において向精神薬の原料として管理を求められており,国内では有機則の対象物質となっていることから,MEKフリーインクのニーズが高まっている。これに対し,日立が開発・販売したインクのラインアップを図1に示す。2017年まではエタノールを主溶剤としたインクの開発を行ってきたが,耐エタノール性を付与できないことや,MEKインクと比較して付着性が低いことが課題であった。そこで,エタノール以外で採用可能な溶剤の探索を行い,2017年に耐エタノール性インク4136Kを発売した。2019年には軟質包材・ガラス高付着4146Kを発売した。今後も有機則に非該当でかつ高機能を有するインクの開発を行い,顧客価値の創出を支えていく。

インクジェットプリンタは,産業製品に日付やロット番号を高速で印字する装置である。安定した印字品質を維持するためには,日常のメンテナンスとして印字ヘッド内部に付着するインク汚れを有機溶剤で洗浄する必要がある。今回,印字ヘッド洗浄の手間を軽減する「印字ヘッド自動洗浄機能」と「ミストコレクタ機能」を新たに搭載したGravis UX-C型を開発した(図2参照)。

印字ヘッド自動洗浄機能は,運転終了時など,印字ヘッド内の日常的なメンテナンスで使用する。従来の機種ではオペレータが手作業で実施していたため,少量ではあるが洗浄液(有機溶剤)の揮散が課題となっていた。本機能では,印字ヘッドのカバーを外して洗浄ユニットにセットした後,簡単なパネル操作で印字ヘッド内にあるノズル部,偏向電極部,ガター部のインク汚れを洗浄し,その後,各部材が乾燥するまで自動運転を行うことができる。これによってオペレータは手作業によるメンテナンスを行う必要がなくなり,洗浄時の有機溶剤揮散量を低減することができる(図3参照)。

インクジェットプリンタで印字を行うと,被印字物からの跳ね返り(インクミスト)が発生し,浮遊して印字ヘッドの内外に付着する。ミストコレクタ機能は,印字ドットが重なる際などに発生した浮遊するインクミストをヘッドカバーに取り付けた専用の捕集シートに吸着させ,印字品質の低下や稼働停止の一因となる偏向電極への堆積を軽減する。また,電界解析を駆使し,独自のレイアウトでインクミスト吸引電極を新たに設ける構成とし,偏向電極へのインクミストの付着を静電的に抑えた。これにより,ヘッド洗浄の間隔を延長できるほか,捕集シート交換でヘッドカバーに付着したミストを簡単に取り除けるなど,保守作業性の向上を実現した(図4参照)。

産業機器であるインクジェットプリンタは,ネットワークの最下層に位置し,一般的にはPLC(Programmable Logic Controller)やPCを介して情報系ネットワークと接続する。しかし,それぞれの機器が標準化された手段や手順に従うことができれば,ネットワーク構成はより簡素化することができる。

一方でIndustrie 4.0,Industrial Internet Consortiumに代表されるように製造業のIoT(Internet of Things)化は確実に進展しており,機器のネットワーク接続は従来のシリアル通信からEthernet※1)通信へと推移している。

以上を踏まえ,産業用Ethernet通信プロトコルとして市場シェアの最も高いEtherNet/IP※2),さらには中間層を介さずとも接続可能なOPC UA※3)サーバを搭載したUX-D161W型インクジェットプリンタを開発した(図5参照)。

図5|UX-D161W型インクジェットプリンタの外観と構成 コントローラ部のCPUはSHマイコンからARMマイコンへ変更し,性能向上を図っている。各種通信プロトコルが実装しやすいソフトウェア構成を実現している。

コントローラ部のCPUはSHマイコンからARMマイコンへ変更し,性能向上を図っている。各種通信プロトコルが実装しやすいソフトウェア構成を実現している。

生産現場においては,設備の高い稼働率のみならずIoTを活用した装置稼働状況の可視化とそれに基づく故障原因の早期特定,予防保全,作業自動化などの包括的な運営,すなわちOEE(Overall Equipment Efficiency)が求められている。そこで,日立は装置を直接操作して印字内容を変更する際の操作ミスを排除するべく,インクジェットプリンタの制御および監視・管理を行う統合ソフトウェア「日立ソフトウェアスイート」を提供している(図6参照)。

日立ソフトウェアスイートはMES(Manufacturing Execution System)とも連動し,生産数量に合わせて製品に印字する内容を自動的に生成し,ネットワーク経由でインクジェットプリンタにダウンロードすることで,操作ミスを低減する。また装置の状態やインクなどの消耗品の残量などの情報を個々のインクジェットプリンタから取得することで,日々のメンテナンスの負担を低減するとともにインク補充忘れなどで稼働停止に至る前に管理者に通知することができる。従来は各機器の設置場所まで行かなければ確認できなかったさまざまな状態を,事務所にいながら確認することができ,適切な対処を行うことで安定稼働を促し,OEEの向上を実現する。今後はインクジェットプリンタの稼働情報,異常情報,異常解決のための対処情報などを解析し,予兆診断機能へ発展させることで,さらなるOEEを追求していきたい。

図6|日立ソフトウェアスイートの概要 産業用インクジェットプリンタは,日立ソフトウェアスイートを核として今後さまざまな機能に対応する予定である。

産業用インクジェットプリンタは,日立ソフトウェアスイートを核として今後さまざまな機能に対応する予定である。

図7|コールドチェーン管理時の課題 現在の一般的な温度管理システムは,トラックやコンテナ輸送のような商品が集積された管理形態を対象としている。そのため,個別商品単位での温度管理の異常を検知することが困難である。

現在の一般的な温度管理システムは,トラックやコンテナ輸送のような商品が集積された管理形態を対象としている。そのため,個別商品単位での温度管理の異常を検知することが困難である。

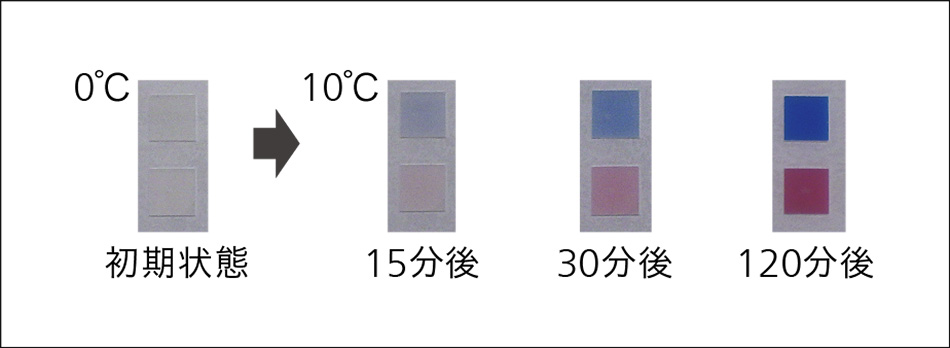

図8|開発中温度検知インクの逸脱時間と色濃度変化例 開発中の温度検知インクは,管理温度帯を逸脱した際,時間経過とともに色濃度が変化する。これにより,マーキングされた商品の品質管理状態を視覚的に示すことができる。

開発中の温度検知インクは,管理温度帯を逸脱した際,時間経過とともに色濃度が変化する。これにより,マーキングされた商品の品質管理状態を視覚的に示すことができる。

食品・医薬品に対する安全・安心の向上を求める潮流が世界的に強まる中,米国FSMA(Food Safety Modernization Act:食品安全強化法), 欧州GDP(Good Distribution Practice:適正流通基準)による食料品・医薬品の貨物管理規制強化に伴い,コールドチェーン管理市場の拡大が見込まれる。コールドチェーンにおける商品は,冷凍品(管理温度−15℃以下),冷蔵品(同2〜10℃),常温品(同10〜20℃),バイオ医薬品(同2〜8℃)など,商品ごとに定められた温度帯での管理が求められる(図7参照)。現在は輸送・保管中の温度を経時的に記録し,管理温度帯からの逸脱の有無を管理するデータロガーを用いた温度履歴管理システムが使用されているが,コストの観点から,生産から消費まで一貫した個別商品単位でのきめ細かな管理ニーズに応えることが困難な状況にある。これに対し,日立では,個々の商品に付与することが可能な機能性マーキング技術として,温度変化に応じて色変化する温度検知インクを開発している。

温度検知インクは,商品ごとに定められた管理温度帯の上限・下限からの温度逸脱により色が変わる特性を有する。一度,管理温度帯を逸脱し色変化すると,再び管理温度帯内に戻しても元の色に戻らない不可逆性を備える。食品や医薬品は管理温度からの逸脱温度の幅が大きく,逸脱時間が長いほど劣化が進行する。一方で,開発中の温度検知インクも,管理温度からの逸脱温度の幅が大きく逸脱時間が長いほど,色濃度の変化が大きくなる(図8参照)。本インクを用いて個々の商品にマーキングを行うことにより,生産から消費までの流通過程における管理温度からの逸脱の有無およびその程度を個別商品単位で判定することができる。個々の商品に対し温度検知インクを付与する方法としては,多種多様な梱包形態の商品や配送シーンに適用するため,帯電制御式インクジェットプリンタによる高速印刷を含めた多様な印刷方式の検討を進めている。

現在のマーキング市場における強いニーズである印字情報の多様性,確実性および作業環境の改善,オペレータにとっての安全・安心で簡単な作業に関連して,日立はインク,ハードウェア,ソフトウェアそれぞれの観点から新たな技術を開発した。今後は,コールドチェーンの商品管理に貢献する温度検知インクの開発も推進し,マーキング技術における新たな価値創出を図り,市場要求に応えていく。