組立・加工現場向け生産性・品質向上ソリューション製造現場の4Mデータ分析を活用した顧客課題の解決

ハイライト

近年のデジタルトランスフォーメーションの進展に伴い,産業の現場が変わりつつある。日立は,製造現場のデータやノウハウなどのOTと,ビッグデータ解析,AI活用といったITの融合による,製造現場のIoT化・ノウハウのデジタル化に取り組んでいる。この度,現場の生産資源に関わる4Mデータを複合的に収集・記録・活用(マネジメント)して,顧客の生産ロス・品質・保全に関わる課題要因とその改善策を分析するサービスの展開を開始した。その一つである「4Mロス分析サービス」は,生産管理の熟練作業者の視点やロス要因の解析ノウハウを4Mデータの観点でモデル化し,その解析手法を分析・可視化の機能・価値として提供することで,顧客の製造現場で発生する課題解決を支援するものである。

1. はじめに

近年,技術の進歩や環境の変化に伴い,各産業のデジタルトランスフォーメーションが進んでいる。特に製造現場においては,熟練作業者の減少,アウトプットの多様化などの環境課題が日々発生しており,企業規模に関係なく,製造現場のIoT(Internet of Things)化への期待が高まっている状況である。

しかし,多くの製造関連企業においては依然としてIoT化が進んでおらず,ホワイトボードや紙面などアナログ的な情報管理によるカイゼン活動がいまだ主流である。また,現場生産性改善のノウハウが属人化されていることも多い。今後の労働人口不足や熟練作業者不足といった大きなトレンドに対し,IoT化の進んでいない従来の生産管理手法がボトルネックとなる可能性がある。一方,IoT化には現場データのセンシングが必要であるが,その実装の難易度は高い。製造工程のどの部分をどのような手段でデータとして取得し,どのように蓄積し分析するかというノウハウが不足しているため,企業単独では仕組みを構築できない場合も多い。

ここでは,製造現場の知見を持つ日立の研究開発担当者が製造業の顧客に現場状況をヒアリングして開発した,製造現場の4M(Human,Machine,Material,Method)データを複合的に収集・記録・活用(マネジメント)して,顧客の生産ロスに関わる課題要因とその改善策を類推・可視化・分析する4Mロス分析サービスを紹介する。

2. 4Mロス分析サービス

日立は,2018年に顧客である工作機械メーカーの協力を受け,製造現場の自動加工設備を対象として,Human(作業者動向),Machine(工作機械稼働実績),Material(ワークデータ),Method(作業順序,工具履歴)の分析実証を実施した。実証で対象とした設備の稼働実績データの収集・可視化は,工作機械メーカーの提供するオプションサービスで実現できていたが,機械の稼働停止の発生原因の詳細や,停止中に現場で何が起きているかを明確化することができていなかった。

本実証では,受領した4Mデータを現場の作業手順を基に複合的に分析し,一つのデータだけでは見極めが難しい人的要因によるロスの実績を確認した。例えば,作業者不在による停止機械の復旧ロスが稼働時間比で10%以上発生していることが明らかになった。人的なロス要因には「人の不足」,「人の不在」がある。前者は生産計画時に,シフトの割り当てが適切でなかったために発生すると考えられる。一方,後者ではシフトは過不足なく割り当てられているが,何らかの要因で機械停止に作業者が対応することができず,その間ロスが発生してしまう。

本解析により,これまで事後のヒアリングなどの検証では特定できなかった詳細なロス要因の把握が可能になり,改善の糸口になり得るなど,その有効性を確認することができた。そして2019年より,実証での経験を基に多くの加工製造現場で適用できるモデルを活用して,製造現場から収集した4Mデータを自動で分析し,ロス要因とその規模を推定,可視化する4Mロス分析アプリケーションの開発を進めている。以下ではアプリケーションの三つの機能を説明する。

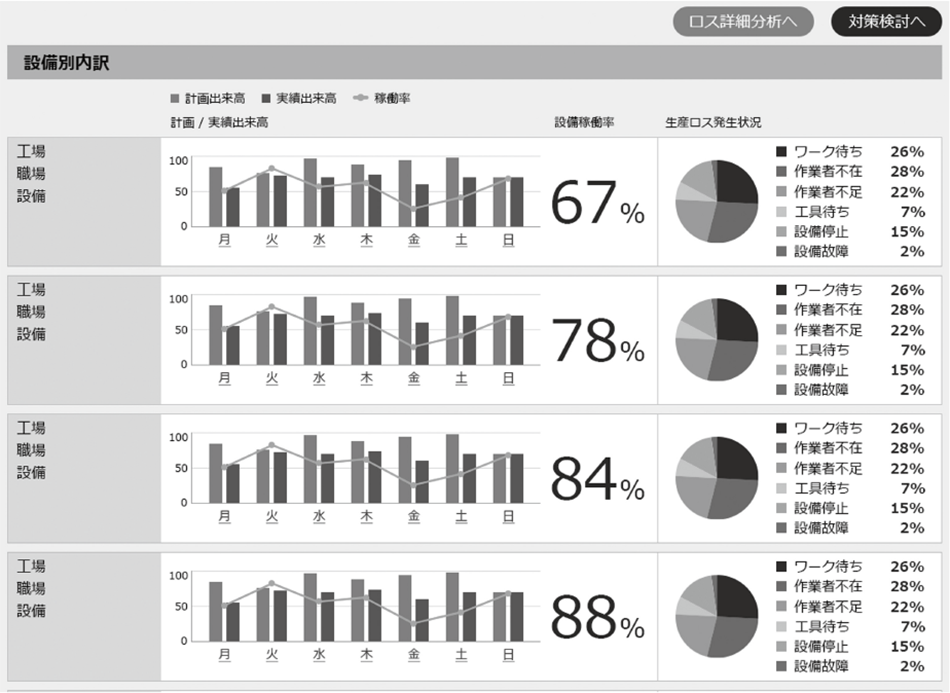

2.1 生産計画・実績画面

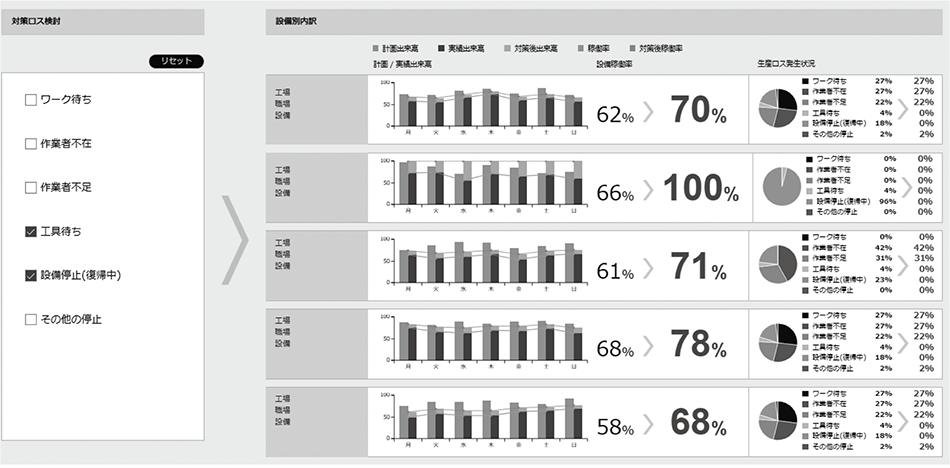

2.2 ロスの要因の可視化

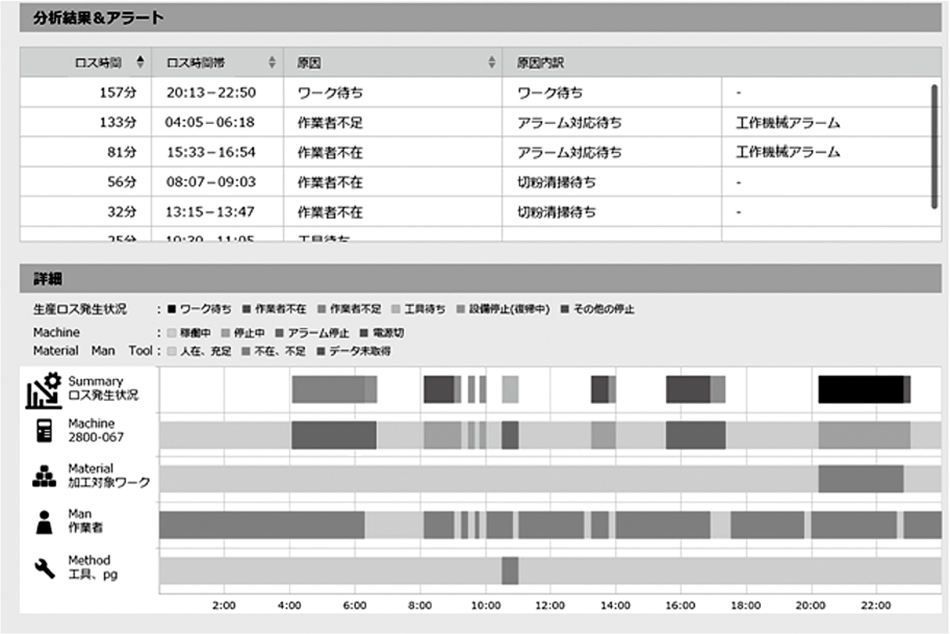

図2|ロス詳細分析画面の例  ロス詳細分析画面では,生産ロスが発生している日付を選択し,時系列でどの時間帯にどのようなロスが発生していたかを確認できる。ロスは各4Mデータから判別アルゴリズムを介して自動判定された結果が生成される。また,1日に発生したロス要因の割合や機械の稼働状況もグラフとして可視化される。

ロス詳細分析画面では,生産ロスが発生している日付を選択し,時系列でどの時間帯にどのようなロスが発生していたかを確認できる。ロスは各4Mデータから判別アルゴリズムを介して自動判定された結果が生成される。また,1日に発生したロス要因の割合や機械の稼働状況もグラフとして可視化される。

4Mロス分析アプリケーションの機能の一つに対象設備の1日のロス要因の可視化機能がある(図2参照)。対象設備において,指定した1日(24時間)の中で発生した,作業者不足やワーク待ちといったロス要因と,その発生時間・発生時間帯を,発生時間の長いものからランキング形式で可視化する。平時より製造現場で発生していながら感覚的なものでしかなかったロス要因の内容,規模,時間を自動的かつ詳細に推定して示すことで,顧客の対策検討を支援する。

2.3 ロス現場映像の表示

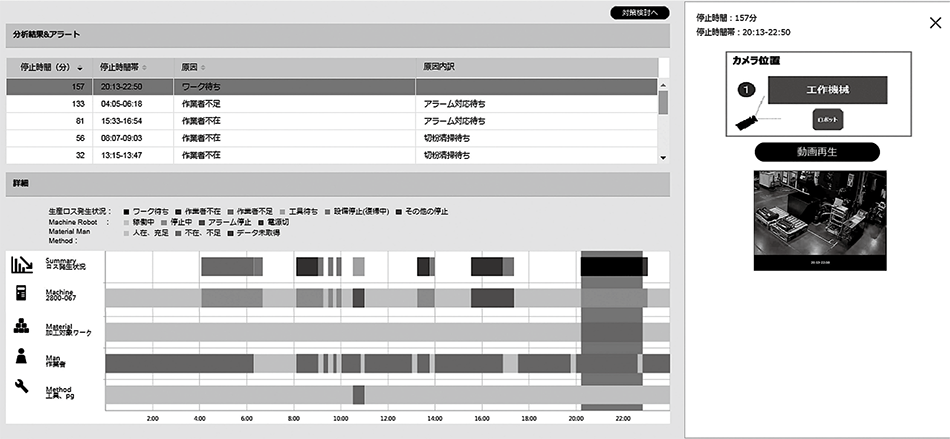

図3|動画確認画面の例  ロス詳細分析画面から発生したロスを選択すると,そのロス発生の際の現場の実際の動画が確認できる。これによって,数値データとして表れない,実際の現場の状況を確認し,ロス要因を詳細に把握できる。

ロス詳細分析画面から発生したロスを選択すると,そのロス発生の際の現場の実際の動画が確認できる。これによって,数値データとして表れない,実際の現場の状況を確認し,ロス要因を詳細に把握できる。

4Mロス分析サービスでは,作業者の動向をデータ化するために,人検知用カメラを導入している。この人検知用カメラは作業者動向を数値化するだけでなく,可視化したロス実績とひも付けることで,顧客がロスを確認する際に,発生時間の現場の動画映像を併せて確認することができる(図3参照)。近年,製造業では現場へのカメラ導入が始まっているが,ロスが発生した際は,現場映像をすべて確認し,原因を特定する必要があるため,事務作業時間の増加といった課題が生じている。この機能を利用することで,顧客の対策検討時間の短縮を支援する。

3. 4Mデータ分析のもたらす効果

4Mロス分析サービスは,ロス要因の自動推定により,顧客の工作機械の稼働停止時間の低減や頻度の高い改善を支援し,生産性向上,ひいては納期短縮・売上向上を支援する。

4Mデータを活用したロス要因の分析は,製造現場で発生する品質不良といったロスの特定にも活用可能である。2019年に顧客向けに実施したタイヤ製造工程品質分析では,練り,部材,成形,加硫という4工程に関連する4Mデータを収集・解析し,工程単位で品質不良に影響度が高い要因をランキング表示することで,迅速かつ的確な品質不良対策の支援を実施した。さらに影響度が高い要因の4MデータをAI(Artificial Intelligence)で分析して得た不良低減案を製造現場に適用し,不良率の改善支援につなげた。今後は,状況のリアルタイム把握による対策の迅速化,4MデータのAI解析により,既存の生産手法では得られなかった新たな知見の獲得を進めていく1)。

4Mデータによる品質解析サービスでは,生産ロス分析のために収集した人,材料,機械,工具,ロボットなどのデータを蓄積し,加工処理して,製品品質との関連を相関分析する取り組みも検討している。この品質分析についても生産ロス分析の導入を進め,横展開を進めていく。

4. 今後の展開

今後,より多くの顧客への展開を考慮し,クラウドへの適用や,4Mだけでなくロボットの稼働データを対象データに加えた複合分析を検討中である。機械加工セルにおいて,主設備である工作機械に加え,ワークの搬送,着脱などの自動化を担う搬送ロボットもMachineの要素として加える。それによって設備稼働率の低下に影響するロボットのチョコ停(一時停止の頻発)の原因を特定し,顧客のさらなる生産性向上を支援できる分析手法を開発する。先端の設備を導入している現場では,マテハン(マテリアルハンドリング)ロボットなどにより完全自動化した設備構成となっている。このような設備の運用に際しては,加工機や作業者だけでなく,ロボットのチョコ停を起因とする稼働率低下が懸念されている。ロボットのチョコ停に起因する停止の割合を詳細に把握することは難しく,客観的な評価は未実施であることが多い。ロボットの制御盤からの稼働,非稼働,アラームデータのみでは詳細を把握することができないためである。そこに4Mデータを組み合わせることで,材料との関連,工程との関連,ロボットのハンドやチャックなどに関してのロス発生要因まで詳細に把握できるようになると想定している。現在,実データを用いて研究開発を進めており,今後検証・展開を進めていく。

5. おわりに

ここでは,製造現場の4Mデータを活用した顧客課題解決ソリューションと今後の展望について述べた。4Mデータを活用したソリューションを起点に,より多くの顧客の製造現場のIoT化,デジタルトランスフォーメーションの推進を進めていく。