ダイナミック・ケイパビリティを備えた製造ライン構築ソリューション

ハイライト

経営資源をより効率的に利用し,利益の最大化を図るオーディナリー・ケイパビリティの向上は,企業にとって重要な課題である。近年では,業務効率化,コスト削減,設備の安定稼働,品質管理に対し,IoTやAIをはじめとするデジタル技術が大きな効果を発揮している。しかし,今後の企業競争力を維持・獲得していくためには,デジタル技術を駆使し,経営環境の変化に応じて企業内外の資源を再構成して,自己を変革するダイナミック・ケイパビリティを高めることが必要になる。

本稿では製造ラインにフォーカスし,強いダイナミック・ケイパビリティを持った製造ラインを構築するソリューションについて紹介する。

1. はじめに

FA(Factory Automation)とは,製造工場の生産工程を自動化するプロセスや,そのためのシステムを指す。1950年代より製鉄業で始まり,1960年代中盤にはIC(Integrated Circuit)の登場によって高度な工作機械や産業用ロボットが生まれた。1970年代から1980年代には計器類のデジタル化が進み,さらに高精度な制御が可能となった。1990年代には産業用コンピュータの出現でITという概念が製造現場にも浸透し,2000年以降の情報・ネットワーク・制御が一体化したFAへとつながり,今日に至っている。

FAは当初,少人化・省力化によるコスト削減だけが注目され,その目的は主に人件費削減,品質向上・安定化,生産サイクル短縮,生産能力安定化(人が作業しづらい環境での作業継続)であった。その後,製造業を取り巻く環境は大きく変化し,少子高齢化による生産年齢人口の減少,拠点のグローバル化,地球温暖化,世界各地で発生する自然災害などの課題が表出し,さらには今般の新型コロナウイルス感染症の世界的な感染拡大によって,経済活動の停滞が引き起こされた。このように予測困難で激しく変化する経営環境の下,日本の製造業に立ちはだかる課題を解決していくことが重要である。Industrie 4.0を受けた大きな変革の中,現在,FAはさらなる進化を迎えている。そこでは,IoT(Internet of Things)やAI(Artificial Intelligence)といったデジタル技術を有効活用して膨大なデータ処理を最適化することが重要とされ,生産状況を可視化し,生産実績を分析して次の生産へフィードバックしていくようなダイナミック・ケイパビリティを有するスマートファクトリーの実現をめざすソリューションが求められている。本稿ではそのソリューションコンセプトである「トータルシームレスソリューション」に基づく製造ライン構築ソリューションを紹介する。

2. トータルシームレスソリューションによる顧客課題の解決

2.1 顧客課題

日本の製造業は,人による高度な技能やきめ細かい管理手法を武器として,高い品質の商品を提供することにより世界を牽引してきた。しかし,大量消費の時代になると,コストを下げるために人件費が比較的安い国に生産拠点を置いたり,国内においても省人化をキーワードとして人件費の削減を目的とした投資が行われたりするなど,特に生産設備の高度化や自動化には多くの投資が行われてきた。一方で,段階的に投資される生産設備の中には15年以上使われ続ける古い設備も稼働している実態がある。古い設備は日常的なメンテナンスが必要であるものの,熟練の作業員によるメンテナンスによって今なお重要な役割を果たしていることが多い。ところが徹底した作業改善が進められてきた結果,熟練者が育成される場も少なくなったことで,熟練作業者の不足が課題となりつつある。

例えば,整備不足の古い設備が故障などで長時間にわたって停止し,予定された計画どおりに加工が行えなくなった結果,省人化のために新規購入した高度な自動設備を有効活用できず,本当のボトルネックは古い設備を安定稼働させていた熟練作業者がいなくなったことだと気付くことがある。仮にこの課題を解決したとしても,その効果は作業者1人の削減としか見なされない場合も多い。これは,日本の製造業が省人化の効果試算を判断基準として投資してきたことに起因する。人が行ってきた作業を設備に置き換えたときの一連の作業による生産能力の向上を省人化の効果とすれば測りやすいためである。ITの導入が進んできた現在においても,製造現場にIT投資をしてもその導入効果を正しく測ることができず,逆にデータ入力が必要になり,場合によっては作業者の工数増となるという理由で投資を避けてきた事例も見受けられる。つまり,製造現場においてはいまだ省人化以外の効果の定量化が困難であることが課題と言える。

2.2 課題解決のアプローチ

頻繁に経営環境が変化する昨今における理想的な製造ラインの要件はダイナミック・ケイパビリティを有すること,すなわち必要なモノを,必要な時に,必要なだけ,最小コストで生産できることである。そのためには設備を常に安定稼働させること,工程間のバランスを最適にすること,材料の供給や作業者の配置を最適化してむだな動きや待ちをなくすこと,そして予期せぬ変化に迅速に対応することなどが必要となる。日本の製造業は,人の高度な技能やきめ細かな管理手法を強みとしてきたと前述したが,まさにこの強みによって設備を安定稼働させ,工程間のバランスの最適化,材料・作業者の最適化,むだの排除を実現してきたと言える。しかし昨今は,省人化,高度な設備による自動化,保全員の減少などにより,高度な技術を持った人員が減少し,これらのことが維持できなくなってきている。

この課題を解決するアプローチの一つが,IoTによる現場のデジタル化である。高度な技能やきめ細かな管理手法は,人の五感(視覚,聴覚,触覚,嗅覚,味覚)と経験値で支えられている。五感で感じとるということはすなわちセンシングであり,経験値は学習技術(AI)で代替可能な範囲も増えつつあるが,より高度な運用を果たすためには膨大なデータや情報を目的に応じて最適化する総合的なデジタル技術が必要である。このデジタル技術を活用して生産状況を可視化し,生産実績を分析するとともに次の生産へ的確かつタイムリーにフィードバックしていくスマートファクトリー実現のためのコンセプトが,日立のトータルシームレスソリューションである。次章では,その詳細を述べる。

3. トータルシームレスソリューションを実現する要素技術

3.1 トータルシームレスソリューションとは

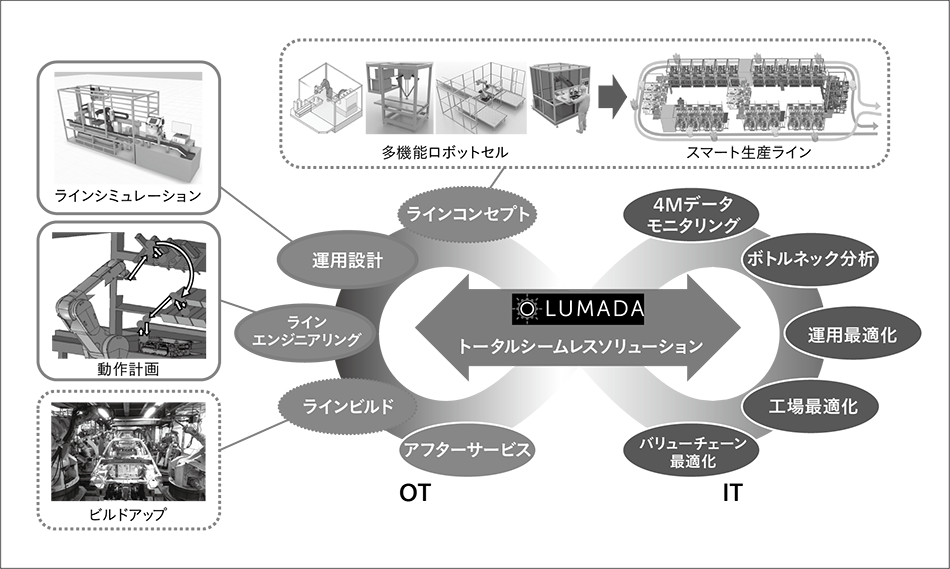

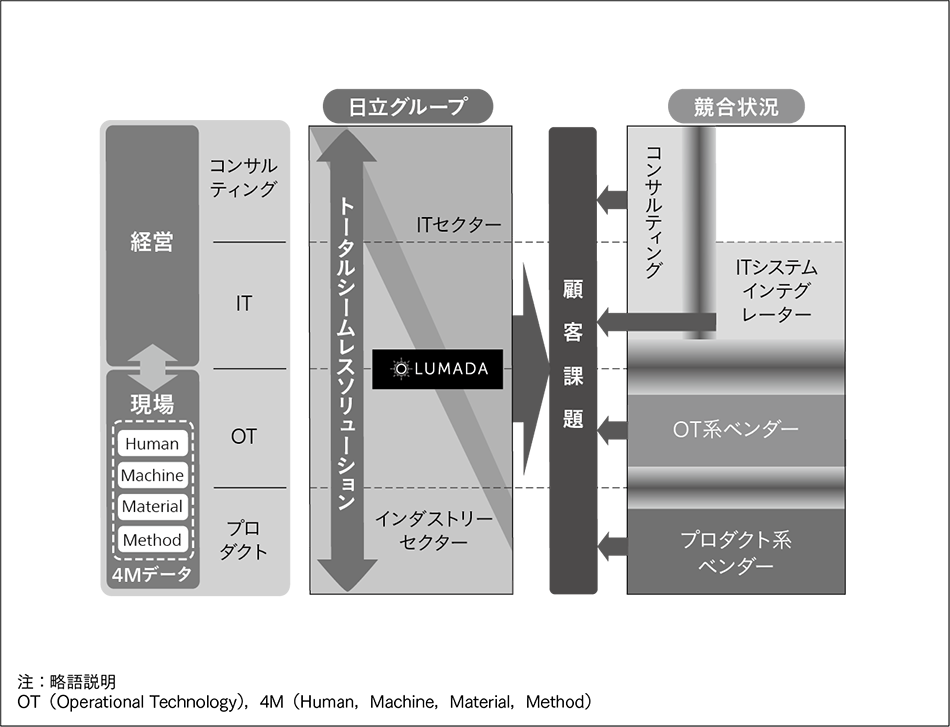

顧客の課題は経営から現場に至るまで幅広く,その解決の切り口として,コンサルティング,IT,OT(Operational Technology),プロダクトが提案される。日立の強みは,グループ内でこれらのケイパビリティを豊富に有していることである。日立はLumadaを核としたトータルシームレスソリューションを展開することで,顧客課題の解決を図っている(図1参照)。

製造ライン構築におけるトータルシームレスソリューションのコンセプトは,ラインコンセプト,運用設計,ラインエンジニアリング,ラインビルド,アフターサービス,4M (Human, Machine, Material, Method)データモニタリング,ボトルネック分析,各種最適化といった構成要素群をインフィニティループとして連動させていくことにある(図2参照)。

このループにおいては常にOTとITの間,サイバーとフィジカルの間で共通化されたデータが使用され,各シーンが連動して迅速に全体最適化されることによって,ダイナミック・ケイパビリティを有するスマートファクトリーを実現する。

3.2 日立が提供するラインコンセプトに基づくオートメーションソリューション

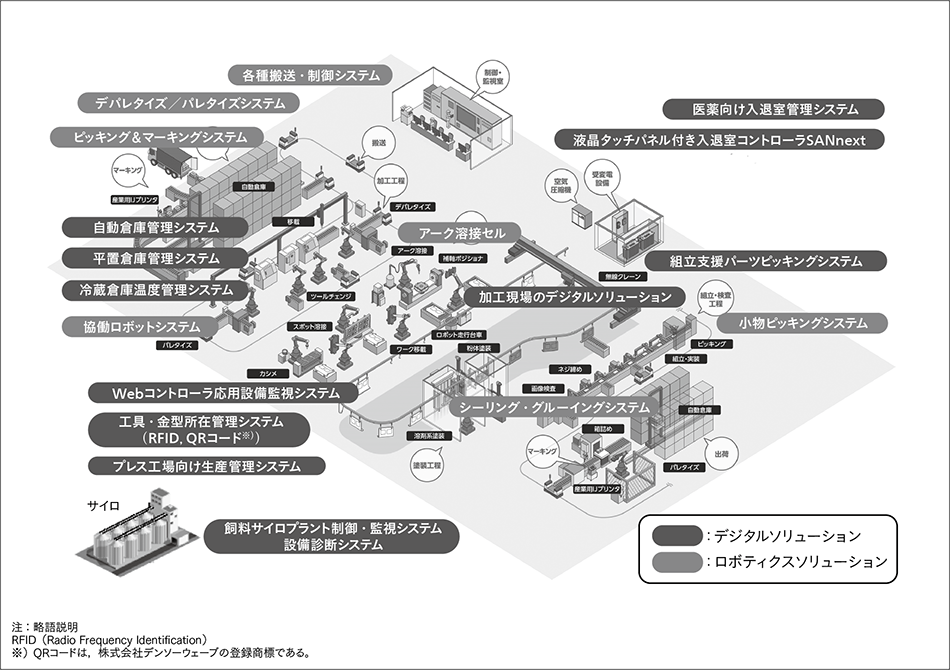

日立では,製造現場のフィジカル空間を構成する実設備であり,自動化を実現するロボティクスソリューションと,モノと情報を一致させながらコントロールし,管理系システムの際(きわ)をつなぐデジタルソリューションを提供している(図3参照)。ロボティクスソリューションの例としては,工場内のワークを適時搬送するマテリアルハンドリングや溶接システム,デジタルソリューションの例としては,生産管理系システムから生産指示を受け取って実行スケジュールに展開し,自動倉庫や加工機などの専用設備をコントロールする制御システムなどがある。

3.3 OTシステムの提供

3.2節で述べたフィジカル空間の実設備をサイバー空間で動作させるシミュレーションと,手順や動作プログラムを自動的に生成する動作計画システムを提供する。例えば,多機能ロボットセルにより構築するスマート生産ラインをサイバー空間でモデル化してシミュレーションし,動作プログラムと動作パラメータを自動生成して,実運用に即した機能・性能の仮想検証や,異常時の動作検証を実施してから,実機製作に移行する。

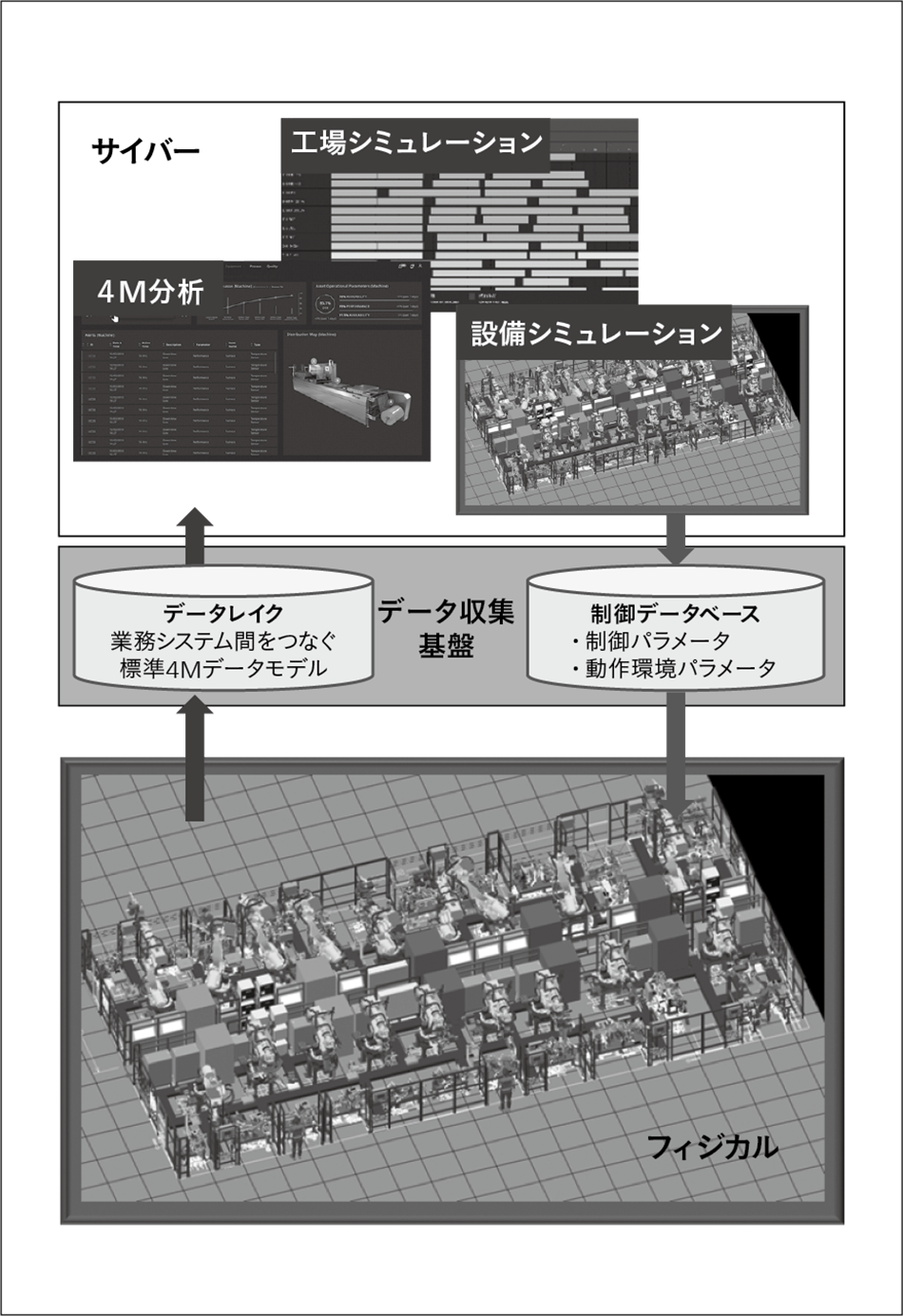

3.4 ITシステムとの連動

製作した実機システムと3.3節で作成したシミュレーションを接続し,フィジカル空間の動作をサイバー空間でモニタリングする。さらに目的に応じた4Mデータ分析,ボトルネック分析に必要なデータを実機とリンクさせる。ITシステムは実機データを使った最適化シミュレーションを実行し,結果を動作パラメータとしてフィジカル空間の実機にフィードバックさせることで,シミュレーションに基づく動作に変更して稼働を継続させる。

また,予期せぬ環境変化による大幅な生産性の低下や,設備故障による製造ラインの稼働停止,稼働率低下が発生するような場合,サイバー空間では実機データを使ってシミュレーションを実行し,最適な生産ライン構成を見つけ,それに合わせてフィジカル空間の設備をダイナミックに変更する。例えば,一つの多機能ロボットセルが受け持つ工程数を変える,あるいは多機能ロボットセルを間引くか追加することにより,変化に柔軟に対応できる。すなわち,このような柔軟性を保有していくことこそが,ダイナミック・ケイパビリティを有するスマートファクトリーの本質と考える。

3.5 ユースケースの紹介

ある製造ライン構築における課題解決のユースケースの概要を図4に示す。本ケースでは,計画したKPI(Key Performance Indicator)※)を満足しない新設設備に対し,以下の手順で課題解決を図った。

- フィジカル空間の実機データをリアルタイムに収集し,サイバー空間のシミュレーションに取り込み,直近の生産能力を予測することで,ボトルネックとなる工程を見つける(シミュレーションモニタ)。

- シフト,時間帯,品種,作業者,工程別に統計をとり,稼働率,性能,品質など,総合設備効率悪化の要因を特定する。

- 生産計画数,標準サイクルタイム,ラインスピード,ST(Standard Time),チョコ停(一時停止の頻発)時間など,当初の生産計画との差異の検証,シミュレーションを通じて対策を検討する。

- 非稼働要因パレート図,不良内容別ロスコストなど,品質不良ロスコストを把握し,対策を検討する。

- 作業者減,機械故障,部品ロット不良などの予期せぬ環境変化への対策を検討する。

- 各対策をサイバー空間のシミュレーションで効果を確認した後,標準サイクルタイム,ラインスピード,STなどの制御情報をサイバー側から変更し,最適制御に移行させる。

このように,前述した技術や仕組みを導入し,製造ラインのさまざまな課題を解決し最適稼働を実現する。

- ※)

- ここでは,総合設備効率(稼働率×性能×品質),稼働率(実稼動時間÷スケジュール上の稼動予定時間),性能(現状速度÷性能上の速度),品質(良品率÷全生産量)の4項目。

4. おわりに

本稿では主に製造ラインの最適稼働にフォーカスした日立のトータルシームレスソリューションを紹介した。今後も,製造業の現場改善を支えるシミュレーションやAIなどの進化し続けるデジタル技術をより使いやすく実用化し,経営・現場の際をシームレスにつないだ全体最適化の視点で,市場変化,パンデミック,地政学的リスクといった経営環境の変化に対するダイナミック・ケイパビリティ向上に貢献していく。

参考文献など

- 1)

- 経済産業省,2020年版ものづくり白書(2020.5)

- 2)

- 梶田大毅,外:幾何学的拘束条件に基づくロボット組立動作自動計画技術,日本機械学会論文集,85,875(2019)