COVER STORY:CONCEPTニューノーマル時代の日本のものづくり戦略とデジタルトランスフォーメーション「インテグラル」を生かし,良い設計の流れと頑健なサプライチェーンを築く

ハイライト

「日本のものづくりは終わった。これからはデジタルの時代だ」などと言われることがある。しかし,実際はそうではないと,ものづくり経営の第一人者である東京大学の藤本隆宏教授は語る。日本の製造業は長い苦闘の時期を経て,今ようやくグローバルに戦える位置に立っているという。デジタルトランスフォーメーション(DX)が進展する中で,日本の製造業は何を強みに,どのような事業戦略で臨むべきか,またニューノーマル時代の製造業はどうあるべきかを,藤本教授を迎えて語り合った。

アナログで勝って,デジタルで負けた1980~1990年代

まず現在の日本の製造業が置かれている状況について,歴史を振り返りつつお聞かせください。

藤本 隆宏

藤本 隆宏

東京大学大学院 経済学研究科 教授

1979年東京大学経済学部経済学科卒業,同年三菱総合研究所入社,1989年ハーバード大学研究員,1990年東京大学経済学部助教授,1998年東京大学大学院経済学研究科教授,2004年ものづくり経営研究センターセンター長。トヨタ生産方式をはじめとした製造業の生産管理方式の研究で知られる。著書に『製品開発力』,『生産システムの進化論―トヨタ自動車にみる組織能力と創発プロセス』,『能力構築競争』,『ものづくりからの復活』,『ものづくり成長戦略』など多数。

藤本東西冷戦の最後の10年の最中にあった1980年代,日本は,調整の塊とも言える「インテグラルアーキテクチャ」を設計的な特徴とする自動車やアナログ型(ブラウン管)テレビといった製品で世界をリードしていました。つまり,日本の設計思想(アーキテクチャ)の要は擦り合わせ(インテグラル)にあったわけです。日本は米国の工場のような役割を担い,1970年代や1980年代後半の円高も乗り越えて,GDP(Gross Domestic Product)世界第2位の経済大国として大きな成功を収めました。

ところが1990年代,バブル経済の崩壊,冷戦の終結,中国の台頭といった出来事によって,世界は一変します。特に,中国が圧倒的な低賃金と農村からの大量の労働力の動員により,「世界の工場」としての地位を確立していきました。当時,日本と中国の賃金格差はざっと20対1。日本の製造現場は20倍ものハンディキャップを負っていたわけです。さらに超円高と金融危機などの煽りを受けて,多くの日本企業の製造工場が中国へ進出することになりました。

もっとも1990年代の日本で比較優位を失った産業を見ると,グローバル化のみならず,アナログからデジタルへの移行が大きかったことが分かります。デジタルテレビやPCやDRAM(Dynamic Random Access Memory)半導体のように,部品間あるいは工程間のインタフェースが決まっていて,業界標準的な部品や設備を寄せ集めれば大半が作れるオープンモジュラー型の製品は,開発現場や生産現場で高度な調整作業をさほど必要としない。家電製品や半導体などの多くはこうして,製品や工程におけるアーキテクチャの比較優位性を失ったことが原因で衰退を余儀なくされました。

一方,自動車では公道を走る高速の重量物という性質上,極めて高いレベルで安全性の向上あるいは資源消費や環境負荷の低減が求められ,継続的なイノベーションや最適設計のための擦り合わせが際限なく続きます。このため,歴史的理由で調整能力の高い現場が多い日本は,自動車産業ではアーキテクチャの比較優位性を現在まで維持することができたと言えます。

苦闘の30年を経て,「正常な時代」へ

藤本ものづくりの拠点が急激に中国に移行していった2000年頃からは,日本の優良工場がトヨタ方式の導入などによって物的生産性を数年で数倍程度に向上させる事例が相次ぎ,徐々に様相が変わってきました。さらに2005年頃からは,中国の賃金がほぼ5年で2倍というペースで高騰し始めたこともあり,約20倍だった賃金格差は今や3~5倍にまで縮まりました。その結果,ユニット当たりのコストでは日本が優位になる分野も出てきて,2010年の初め頃にはすでに,中国の工場に常にコストで負けるという話は現場では出なくなってきていました。2010年代を通して潮目が大きく変わったのです。

八尋2008年頃,当時在籍していた経済産業省の調査で中国・大連に行ったとき,日本企業の経営者に話を聞いたところ,「急速に賃金格差が縮まったため,中国の現場で経験を積んだ優秀な人財を日本に招いても,彼らの給料は劇的には上がらないし,結局,外資系企業などに流れてしまう」と言っていました。当時,すでに中国の労働者の雇用について流動性リスクを意識する必要が出てきていたのですね。

藤本そのような中で,日本の企業の多くは,日本のマザー工場からの支援も含め,中国の賃金高騰に対抗する中国生産拠点の現場力強化や生産性向上の取り組みを行ってきたと思います。いずれにせよ,日本の製造業は1990年代の激震を経て,徐々に正常な競争環境へ戻りつつあったわけです。しかし,2008年のリーマンショック,2011年の東日本大震災,さらに2010年代前半の超円高などによって,製造業はもうダメだという,雰囲気に飲まれた悲観論が続いてしまった。確かに製造業の就業人口は,政府の資料によれば平成の30年間で約1,500万人から約1,000万人に減少し,企業数もおよそ半分になりました。しかし,実は日本の製造業の付加価値総額はさほど減っておらず,100兆円超という水準で30年間大きくは変わっていません。就業人口が3分の2に減ったのに,付加価値額があまり変わっていないということは,言い換えれば生産性を約1.5倍にできたということです。日本の製造業は終わりどころか,30年の苦闘の時代を経て,ようやく正常な環境でグローバルに競争できる地点に戻ったとも言えるのです。

製造現場のデジタル化は,全体最適のためのIoT/IfT

日本の製造業がグローバル競争のスタートラインに立った一方で,2010 年代からは現場のデジタル化が課題となってきました。デジタル技術をいかに活用していくべきなのでしょうか。

藤本今後に関して重要なのは,「勝てる」デジタル環境を構築することだと思います。ただ,精密かつ高速な制御を要するタイプの工場や自動車の場合,これまでは,インターネットだけではなく専用線を含む,さまざまなネットワークを総動員して,リアルタイムな最適制御を行う必要がありました。したがって,インターネットに限定した IoT(Internet of Things)という言い方は,厳密に言えば正確ではない。私はむしろ,現場のモノから的確な情報を取ってリアルタイムでネットワークに発信すること,つまり,IfT(Information from Things)がより本質的だと考えます。デジタル製造であれば,現場に存在する多くのモノに的確な発信器付きセンサーを付け,現場からデータ・情報をリアルタイムで取得し,その特性に応じてエッジ(地上の現場の近傍)やクラウド(上空)で分析し,計画と実績の差を常時把握し,シミュレーションなどで流れの全体最適計画を随時更新する,といったようなことが重要です。

ところが,2018年頃の専門雑誌のIoT事例紹介を見ると,個々の設備の稼働率を上げる「予知保全(故障予測)」が半分近くを占めていました。もちろん予知保全は重要ですが,それだけでは部分最適に留まります。トヨタ自動車のような日本の優良製造企業の強みは,「良い設計」の「良い流れ」のための全体最適の生産管理ですから,IoT/IfTも,まずこれをさらに強化する方向で活用すべきでしょう。ボトルネックになっていない設備の稼働率をいくら上げても仕掛品の全体の流れを良くすることにはつながりません。

良い流れづくりは,擦り合わせ型製品やその部品の変種・変量・変流生産に欠かせません。カスタム部品を5個,次は1,000個といった具合に変種・変量生産する場合,仕掛品の渋滞を減らす臨機応変な生産管理が重要です。工場全体の仕掛品の流れや設備稼働の状況,人の展開などをリアルタイムに一覧できるCPS(Cyber Physical System)のモニターが現場にあれば,例えば30分後にどこで渋滞が発生するかを予測でき,それを見ている現場集団がより広域の助け合いを行うことにより有効に対処できるようになる。その基盤として,現場知を生かしたIoT/IfTの展開が必要なわけです。

企画立案を組織横断で進め,経営層と現場の距離感を縮める

阿部 淳

阿部 淳

日立製作所 執行役常務/産業・流通ビジネスユニット CEO

1984年日立製作所入社,2001年ソフトウェア事業部DB設計部長,2007年日立データシステムズ社 シニアバイスプレジデント,2011年ソフトウェア事業部長,2013年社会イノベーション・プロジェクト本部・ソリューション推進本部長,2016年サービス&プラットフォームビジネスユニット 制御プラットフォーム統括本部長(大みか事業所長) 兼 ICT事業統括本部 サービスプラットフォーム事業本部長,2018年より現職。

阿部現在,私は産業・流通ビジネスユニットの中で,まさに製造業や流通業のお客さまに対し,システムインテグレーションをご提供する部門の責任者を務めています。その前には日立の大みか事業所で2年ほど事業所長を務めたことがあるのですが,大みか事業所ではIoTやビッグデータという言葉が流行する以前から,ITやRFID(Radio Frequency Identification)などを活用した効率化に注力してきました。まず取り組んだのが製造現場の「見える化」です。データとデータをつなぎ,現場の「空間」,「順序」,「時間」を把握できるようにしています。

特に特徴的なのが,顧客の経営層などと協創しながらゴールを設定し,課題解決へつなげていくプロセスです。デジタルトランスフォーメーション(DX)で最も大事なのはD(デジタル化)そのものではなく,X,つまりいかに変革させるか,ですからね。

藤本大みか事業所は研究調査で何度か訪問したことがありますが,ヘルメットを被った現場の人たちが設計ルームに出入りしていて,開発と生産のコミュニケーションが円滑に行われていると感じました。また2010年頃には既に全体の「流れ改善」を重視し,しかも現場の人が使いやすい優れたITシステムが入っていたと記憶しています。あれをリアルタイム性や汎用性のより高いものに進化させれば,変種・変量・変流生産に適した,人が主役のデジタル製造化ができると思いました。

八尋私はかつて日立以外の電機メーカーにも在籍していたことがありますが,以前はどの企業にも「ワイガヤの文化」があって,経営層と現場が一緒に議論しながら大きく成長してきたと感じています。あるメーカーでは,組織横断的にメンバーを集めた社長直轄のプロジェクトがあり,そこでの経営層と現場の職位の垣根を越えた議論から多くのイノベーションが生み出されました。今は残念ながらそうした空気が失われ,現場と経営層の距離が広がってしまったように感じます。

藤本同感です。行政機関もそうですが,やはり縦割りと上意下達だけでは上手くいきませんからね。

八尋双方の距離を縮めることはわれわれコンサルティング会社の役割の一つでもあり,現在は実際のプロジェクトマネジメントオフィスをつくったり,現場の開発に関して経営層と現場の双方が納得できるKPI(Key Performance Indicator)を再設定したりといった取り組みを通じて,現場のモチベーションの向上を図っています。

藤本おっしゃるように,企画立案については,既存部門の壁に縛られることなく横串の特命プロジェクトで進めるのがいいでしょう。そのうえで,採否の最終決定はトップが行い,その実行はトップから各部門に指示する。この「企画立案は横組織,実行は縦組織」という分担が大事です。プロジェクトに企画立案も実行も任せると,既存の実行組織とぶつかってしまい,立案自体が頓挫した例も過去にはある。その意味でトップの関与が必須でしょう。

変種・変量のカスタム製品こそ日本の強み

八尋 俊英

八尋 俊英

株式会社日立コンサルティング 代表取締役 取締役社長

IT分野の投資銀行業務を学んだ日本長期信用銀行を最初に,ソニー株式会社でのデジタルコンテンツ事業化推進を経て経済産業省に社会人中途採用1期生として入省。商務情報政策局情報経済課企画官,情報処理振興課長,大臣官房参事官(新需要開拓担当)兼 新規産業室長を経て2010年退官。その後シャープ株式会社のクラウド活用新サービスなどに従事,新設されたクラウド技術開発本部長,研究開発本部副本部長を経て2012年退社。日立コンサルティング取締役を経て2014年より現職。

八尋組織横断でデジタルによるビジネス戦略を考えていく際に重要になるのが,IoT/IfTによる迫力のあるデータですね。

藤本はい。特に,連携調整力の高い日本の生産拠点の場合,複雑な擦り合わせ設計の製品やその部品の多品種生産や変種・変量・変流生産で強みを持つ傾向があるので,その競争優位をさらに強化する方向で,人とICT(Information and Communication Technology)を融合させるデジタル製造戦略を進めるべきでしょう。例えば中国などの先進企業では,シンプルなラインで標準機種を大量生産し,人を排除し,遠隔操作で工場を動かす傾向が見られますが,日本企業は別の道を行くべきです。また,サプライヤも巻き込んだ広域のIfTもこれからは重要になるでしょう。

阿部今,市場からの多様で複雑なデマンドにいかに柔軟に応えていくのかが問われています。そこに日本の技術がマッチするというわけですね。

八尋変種・変量のカスタム製品を効率よくつくっていくためには,マーケティングや開発,財務部門も含めて,組織横断的にチームワークよく仕事を進めなければなりませんね。

藤本元来,統合型のものづくりは日本の強みですからね。まずは日本の優良現場で培われてきた多能工のチームワークを支援・強化する「勝てるデジタル化」を選ぶべきでしょう。欧米などの先端ICT企業の事例を単に模倣するような路線は,強みを生かし弱みを補う戦略論の基本から逸脱しており賛成できません。拠って立つ強みが違うからです。

設計の面においても,インテグラルな最適設計で性能優位を維持する部位や設計階層と,インタフェースを標準化しモジュラー設計を徹底すべき所をきっちり分けたうえで両者のバランスを取る,明確なアーキテクチャ戦略の構築が,進むべき方向でしょう。

「ややこしい」時代を勝ち抜くモジュラー化とインテグラル化の妙

GAFA(Google,Apple,Facebook,Amazon)に代表されるプラットフォーマーが製造分野にも進出し始めています。日本はどのようなビジネス戦略で事業を展開していくべきでしょうか。

藤本これまでGAFAなどメガプラットフォーマーが活躍してきたのは,重さのない「上空」のCyber to Cyber層です。彼らはそこで,圧倒的なネットワークパワーとビッグデータで「マッチング」の精度やアセットの稼働率を高め,多数の補完財を巻き込む巨大なビジネスエコシステムを形成する一方,そこから得たデータも総取りしてきました。しかし近年は,このデータ独占に対して社会から厳しい目も向けられつつあります。

2020年代はそれに加えてCyber to Physicalの「低空」の競争が激化する時代です。そもそも,重さがあり物理法則に従う「地上」のフィジカルな世界においては,地球温暖化や環境破壊の防止,あるいは人的安全の確保のために,「地上」の人工物つまりアセットを精密かつタイムリーに「コントロール」する必要があります。例えばミリ秒単位,ミクロン単位のコントロールが必要な場合,それは現場から離れた「上空」からだけでは限界があるとの考えが近年強まり,「地上」により近い「低空」層でのエッジコンピューティングやCPSが注目されています。そして,精密なコントロールを可能にする複雑な機器や部品の製造は,従来から多くの日本企業が得意としてきた領域です。

自動車で言えば,世界を走る車の約3割は日本企業が設計したもので,これに限らず,精密で高速の制御を必要とする多くの機器・アセットにおいて,日本企業は高い設置シェアを確保しています。顧客が設置したアセットからデータを吸い上げて,より良いコントロールを行うためには,「地上」のアセットの制御に関し深い知識を持つ顧客とアセット製造企業の協働が自然な形であり,アセット知識の不足する「上空」のプラットフォーマーには限界があるかもしれません。まさにマッチング系企業対コントロール系企業の勝負になるわけですが,顧客がアセットを設置した後もそこからデータを取り,良いコントロールに生かすことにこそ,日本のアセット製造企業の勝機があるのではないでしょうか(図1参照)。

阿部フィジカルからデータを吸い上げて見える化して,もう一度フィジカルに戻して制御することもありますからね。われわれはこうした考えに基づいた制御システムも提供しています。

藤本そうですね。実際,「地上」のフィジカル層に近い「低空」でリアルタイムのデータ処理を行うエッジコンピューティングやCPSによる精密なコントロールの重要性が高まっています。その際,自動車,家電,諸設備からのアセットデータを自在に連結するインタフェースや通信プロトコルの標準化が必要になる。その部分は日本がリードしていく可能性もあると思います。

八尋現在の自動車会社の変容は,まさにそうした時代を先読みしてのことでしょう。世界が電気自動車に向かう中で,もはや車だけをつくって売っていたのでは立ち行かなくなるとして,スマートハウスやスマートシティを構想しています。つまり,車に乗っている間だけでなく,ユーザーの生活全般をビジネスの対象にしようとしているわけですね。自動車業界ではファイナンスからAI分野まで買収,提携を加速して,次世代サービス基盤を固めてきています。それはどの産業にも必要なことであって,今後はM&A(Mergers and Acquisitions)などを加速させて,資本の論理を働かせないと,動きにくくなるのではないかと危惧しています。

藤本大事なのは,顧客の人生や商売の流れに,さまざまな企業が連携して「面」で関わることですね。個々の企業がバラバラにソリューションで頑張るだけでは限界があります。そのためには,設置済みのアセットから取ったデータはクローズにせず,競合企業や異業種企業も含め,さまざまなアセットに関わる企業群が自在にオープンにつながることです。仮に買収をしなくても,このように連携して情報でつながれば良いでしょう。

S-D-Gの連立方程式を解く

フィジカルという重さのある世界と,サイバーという重さのない世界を有機的につなぎ,世界をリードしていくためには,どのような取り組みが必要でしょうか。

藤本S-D-Gの三つを合わせたときの連立方程式を解くことだと思っています。国連が提唱するSDGs(Sustainable Development Goals)よりもっと広い意味で,S(Sustainable),D(Digital),G(Global)の三つの長期趨勢を同時に視野に入れるのがS-D-Gの視点です。昨今は,それらをバラバラにして個々に論評するキャッチコピー的な言説が目立ちますが,それでは長期的に持続可能な解は見つからないでしょう。必要なのは,S-D-Gをすべて視野に入れ,連立方程式を解くように全体最適のソリューションを見つけることです。

阿部われわれもそうですが,技術ありきではなく,いかに社会課題と向き合い,サステイナブルな社会に貢献していくかということですね。

藤本おっしゃる通りです。日本の優良ものづくり企業にはまだまだ高い技術力があります。しかし,それを生かす設計思想やビジネスモデルが弱い傾向がまだある。GAFAに「上空」つまりサイバー層の「制空権」を握られたのは,まさに設計思想の構想力の差でした。

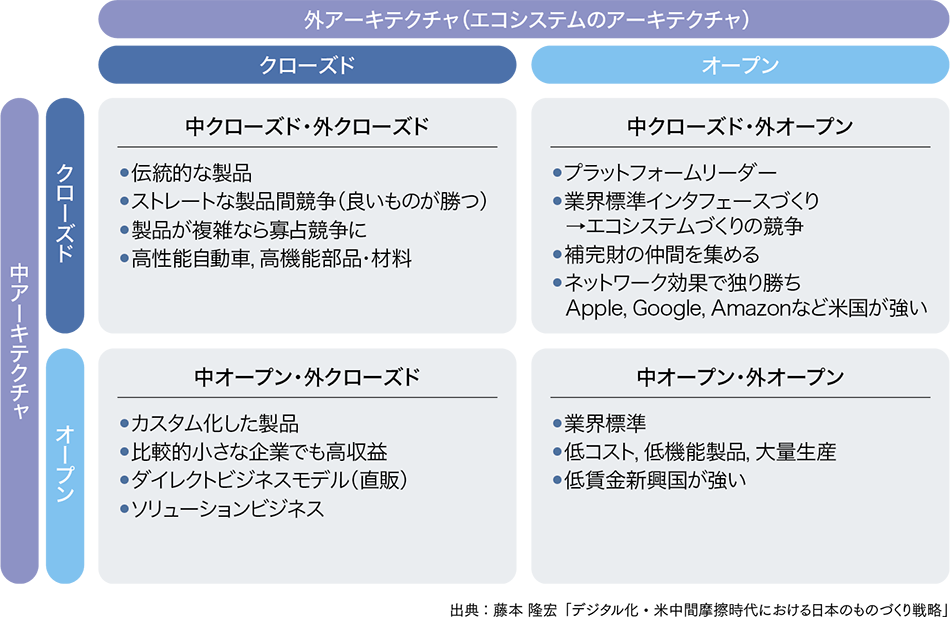

今後,「地上」の日本企業が採りうる戦略は,既に述べた「対低空戦略」と,以下でお話しする「対上空戦略」です。後者は,「地上」から「上空」のプラットフォーマーやその有力補完財企業に,自社の標準で直接つながるアーキテクチャ戦略です。例えば,スマートフォンやPC,自動車など,多くの電子機器や機械製品に使われているセラミックコンデンサでは,日本企業が世界の大半のシェアを保っています。製造工程が複雑で,海外の有力ライバル企業も真似することが難しいからです。この小さな電子部品は1台のスマホに,1,000個ぐらい使われていますが,一つでも壊れればスマホの性能に関わる重要部品です。この部品を年間1兆個以上生産し,その全数を品質検査している日本企業には,海外の有力なスマホ企業の注文が集中していますが,寸法に関しては,同社が設定した標準で売り切っており,これが高品質・大量生産を可能にしています。これを私は,「中インテグラル(クローズド)・外モジュラー(オープン)」のアーキテクチャ戦略と呼んでいます。つまり,他社には模倣の難しい「中インテグラル」製品を,標準品として「外モジュラー」で売る。これは現場に高度なものづくりがあればこそ採れる戦略であり,デジタル化の時代こそ「ものづくり」の重要性がいよいよ高まることを示唆する実例です(図2参照)。

総取りではなく,民主的なエコシステムへ

阿部われわれの大みか事業所でも,熟練の技やノウハウの蓄積があって初めてデジタル化の成果が生きてきたと思っています。ただ,これからさらに変化の激しい時代に突入していくと,より全体が見える形でのデジタル化が欠かせません。また,こうして自らの製造現場で長年培ってきたOT(Operational Technology)とAI(Artificial Intelligence)や最適化などの最新のITを融合したLumadaソリューションをお客さまに提供することで,バリューチェーン全体のDXに貢献していきたいと思っています。

藤本自動運転車の場合で言えば,車の前後左右の狭い範囲は「地上」の各種車載センサー,多くのECU(Electronic Control Unit),1億行に達する組込ソフトなどで対処し,最適ルートの計算は「上空」のクラウドで対応できますが,数百メートル先の対向車両や歩行者の挙動や落下物,障害物の発生に的確に対処するには,高速の車車間・路車間通信(V2X:Vehicle-to-everything)に加えて,リアルタイムで更新されるダイナミック三次元マップ,つまり「低空」の先進的なCPSが不可欠でしょう。つまり,三つの層のコントロール力を総動員して初めて,高度な自動運転は可能になるのです。

八尋まさにそれができるのは,日本の多能工のワイガヤのチームワークがあればこそですね。

特に今の若い世代は,勉強するときなども友達との通話をつなぎっぱなしにするなど,常に誰かとつながっているような,コネクテッドエクスペリエンスとでも言うべき潮流があります。そうした感覚を製造現場にも取り入れていくと,分断された現状を変えられるのではないでしょうか。

藤本日本の現場の従来の強みである「匠の技」的な熟練技能の維持は依然重要ですが,それを計測し,AIなどデジタル技術も駆使して形式知化していくことで,若い人たちへの伝承も自動化もより容易になるでしょう。しかしそれらを継続進化させていくには,結局,熟練形成とそのデジタル変換の繰り返し,つまり人と機械の対話が今後も必要でしょう。

阿部われわれもお客さまの製造現場において熟練技術者の動作をLumadaソリューションを使ってデジタル化し,訓練者の動作との定量的な比較・評価に利用することで,製品の品質確保に生かしたり,若い人への技能の伝承に役立てる取り組みを進めています。

藤本実際,優秀な現場は科学的な発想で改善をやりますので,たくさんのデータを集めてそこから知識を取り出すインダクション(帰納的推論)だけでは納得しない。GAFAなどによる従来のビッグデータ解析は多くが帰納法によるもので,「ビッグデータを集めてたらこの結果が予想できた。科学的理由は聞かないでね」というわけですが,なぜそうなのか,セオリーがないと現場は腑に落ちず,なかなか受け入れないでしょう。しかしこれに,アブダクション(仮説形成)とディダクション(演繹的推論)の二つが加われば,科学的推論のサイクルが完成し,最初の「なぜ」の説明に納得した現場は動き始め,「なぜなぜ5回」で根本原因に迫るトヨタ流も出てくるでしょう。つまり,現場の継続改善にAIを適用する場合,それは帰納型も演繹型も含む多様なものになると予想します。

次に,データのオーナーシップに関してですが,今後「低空」領域で増えてくるCyber to Physical の企業間競争・協調においては,従来のようにCyber to Cyber層でマッチングを仕切った者が総取りする「データ独占モデル」は機能しないと思います。各社が顧客設置後の自社製アセットから取り出したIfTデータは,顧客の人生や商売の流れの中で,他社のアセットデータとつながることで初めて大きな意味を持ちます。

したがって,こうしたデータは,その正しいコントロールに責任を持つアセット所有者(顧客)とアセット設計者(メーカー)が共有し,そのうえで顧客の流れに沿って他のアセットデータとオープンにつながるように標準インタフェースを誰かが構築する。多数のアセットコントロール企業が,データを介して「低空」でつながり,Cyber to Physicalプラットフォームに参加して相互補完的に価値を高める。データ独占企業1社の株価総額が100倍になるのではなく,例えばアセット知識を持つ100社がデータ連携して顧客に貢献し,おのおのが10倍の株主価値を得るというような,データを分散所有するエコシステムの方が,CPSの時代には適合的だと私は考えます。

八尋ビジネスエコシステムの構築のためには,やはり世界中の仲間が共感してくれるような目標が必要ですね。恐らくそれは世界をよりよくしていきたいという共通の思いであって,S-D-Gの連立方程式を解くことで,社会イノベーションを実現できるのではないでしょうか。

藤本特に多くの日本企業の強みは,きめ細かいコントロールによるS(Sustainable)課題への対応であり,その強みを発揮できてきたのは,社会のニーズを意識した多くの企業がフィジカルなアセットのコントロール責任を果たそうとしてきたからでしょう。今後は,アセットデータを介して,そうした企業をつないでいくことがますます重要になるはずです。

阿部日立は長年にわたり社会インフラを支えるミッションクリティカルなシステムを提供してきました。文字通り,フィジカルな世界のコントロールの責任の一端を担ってきたと言えるでしょう。今日,われわれは環境問題をはじめ,さまざまな社会課題に直面していますが,これを解決するサステイナブルなエコシステムの構築に貢献していきます。

求められる戦うマザー工場と頑健なサプライチェーン

最後に,コロナ禍をはじめ,将来のさまざまなリスクを超えて,日本の製造業が持続的に発展していくために,どのような備えが必要かお聞かせください。

藤本実はコロナ禍の中で,日本の一部の国内工場の存在感は高まっているんですね。むろん需給減による一時的な生産調整でスローダウンした工場もありましたが,2020年を通じほぼフル稼働を続けた国内工場もかなりあり,むしろ世界シェアを伸ばしているところもあります。

東日本大震災のときも日本の生産現場は持ち前の復旧能力と代替生産能力を発揮しました。 実際に2~3週間で被災現場が復旧した例が多く,ジャストインタイムとはいえそのぐらいの製品在庫は多くの品目で持っていたので,日本のサプライチェーンは実は大きくは止まらず,世界を驚かせました。つまり日本の製造業は,大震災や水害のような「見える広域災害」にはもともとかなり強いのですが,今回,コロナ禍のような「見えないグローバル災害」に対しても実は強いことが分かり,海外の顧客企業からもその供給信頼性を評価されつつあります。このサプライチェーンの強靭さは,過去の大災害を乗り越える中で培ってきたものと言えるでしょう。

八尋欧米企業の中ではこれまで中国に置いてきた工場や研究所などを,日本をはじめアジアの別の地域に移す動きが出てきていますね。地政学的には,現状は日本にとってプラスに働きつつあるようです。

藤本日本の有力な国内生産拠点は,ものづくり能力,現場復旧能力,代替生産能力,感染防止能力の四つすべてが高水準と言えます。それは日本がこれまで,苦しい中でも「戦うマザー工場」を維持してきた結果です。生産拠点を海外展開した際にも,経験値の高い日本のマザー工場が知識移転のベースとして機能してきたのです。

コロナ禍というグローバル大災害が起きても,最後まで動いていて,止まっても最初に動き出す日本の優良な国内工場と,頑健かつ柔軟なサプライチェーンは,世界の生産体制の中で,今後その存在感を高めていくと思います。それを知識移転や能力構築の中核拠点としつつ,グローバル長期全体最適の国際経営の観点から,例えば日本企業のアジアでのサプライチェーン,特に日本-中国-ASEAN(東南アジア諸国連合)の三角形のバランスを柔軟に修正・再構築していくことが,アフターコロナ時代の製造業の重要な課題になると思います。

阿部たいへん示唆に富むご指摘だと思います。日立は事業領域が広いので,まさにビジネスエコシステムの場づくりの媒介役としてさまざまなお客さまをつなぐ役目を務めることができるのではないかと思っています。今後も引き続きLumadaを活用したデジタルソリューションを提供することで,社会・環境・経済価値の向上に努めていく所存です。本日はありがとうございました。