2050年カーボンニュートラルに向けた電動化に関する研究開発

ハイライト

カーボンニュートラルの実現に向けて世界各国,各地域で具体的な取り組みが進み始めた。電力部門では,再生可能エネルギーの導入拡大,水素発電に向けたインフラ強化や地産地消化を進め,電化,電動化を促進する環境整備を進めている。一方,輸送や産業部門では電化,電動化やDX基盤となるデータセンターの高効率化に向けた材料やシステムレベルの革新技術の開発が進められている。特に,輸送部門では内燃機関を用いた従来の自動車に代わる電気自動車(EV)やプラグインハイブリッド車(PHV)など電動車の普及を2035年を目途に100%まで高めることが求められている。その実現には,ドライバーやオーナーに対しての経済価値とともに,脱炭素化に向けた環境価値の提供が欠かせない。

本稿では,普及期を迎える電動車向けに消費電力を低減する高効率モータ技術や充電の不安を解消する短時間充電に必要なインバータ技術,さらに需要の増加と多様性が求められる電力配電設備向け電力変換技術について紹介する。

1. はじめに

世界のCO2排出量はおよそ320億トンで,そのうちの約11億トンが日本の排出である。その中でエネルギー転換部門の直接排出量の比率は約40%であり,運輸部門の比率が約17%と高く,合わせると約57%にも達する。日立が考える電動化社会では,2050年のカーボンニュートラルの実現に向けて,太陽光や風力といった再生可能エネルギーを増やすなど,ゼロエミッション電源比率の向上と合わせて電動化率を高め,生産,運用,廃棄に至るまでのライフサイクルの脱炭素化の実現をめざしている。

2. 電動化の課題

日本では,震災以降のゼロエミッション電源比率が約16%と低水準であり,EU(European Union)の約57%や中国の約27%に比べて大きく遅れている。一方,世界各国では生産過程や物流からのCO2排出量の低減に着手しており,ゼロエミッション電源化とともに各社会インフラの電化,電動化がますます求められ,これまで以上に再生可能エネルギー起因の電力売買や太陽光発電などを率先して利活用しやすい地域エネルギーのプラットフォームの進化が必要となる(図1参照)。

世界各国および日本では,2050年のカーボンニュートラルの実現に向け,遅くとも2030年代半ばまでに乗用車の新車販売をすべてEV(Electric Vehicle:電気自動車),HV(Hybrid Vehicle:ハイブリッド車),PHV(Plug-in Hybrid Vehicle),FCV(Fuel Cell Vehicle:燃料電池車)などの電動車にするなど,各産業分野で具体的な目標を設定し,達成に向けてあらゆる政策手段を実行するとしている。英国では2030年から,米国や中国でも2035年までに電動車以外の販売を禁止する計画である。

電動車のCO2削減効果を試算すると,例えば2030年の世界新車販売台数の24%を占めるとされるガソリン車をEVへ転換できれば,年間で約0.89億トンのCO2削減が可能であり,日本の年間総排出量約11億トンに対して約8%の削減効果が期待できる。さらに,電動車の導入が進むと,搭載電池を地域エリアでつなげて利用することで,不安定な再生可能エネルギーの蓄電や電力の安定化機能を持たせ,ゼロエミッション電源比率の向上にも貢献できると考えられる。

本稿では,このような電化,電動化製品の普及を加速するために,消費電力を低減する高効率モータ技術や充電の不安を解消する短時間充電を実現するインバータ技術,さらに需要の増加や多様性が求められる電力配電設備向け電力変換技術を紹介する。

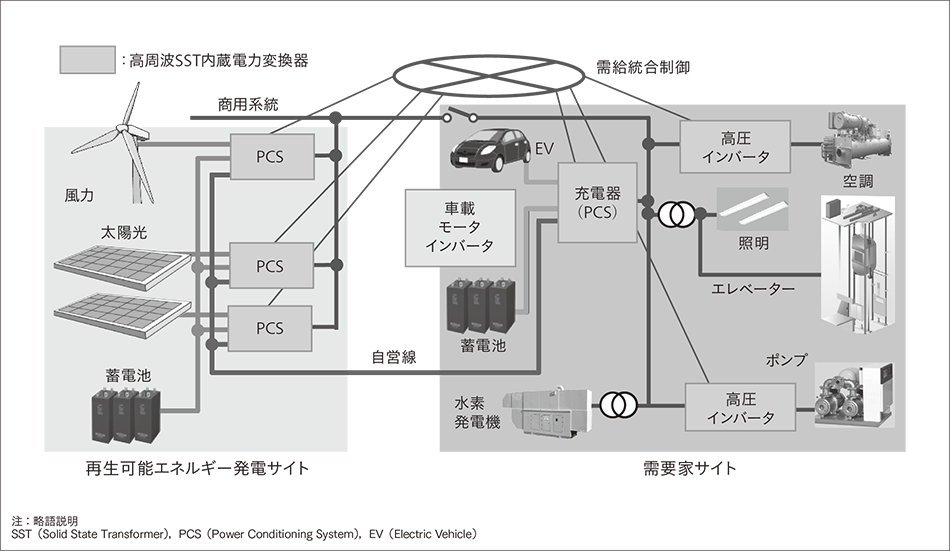

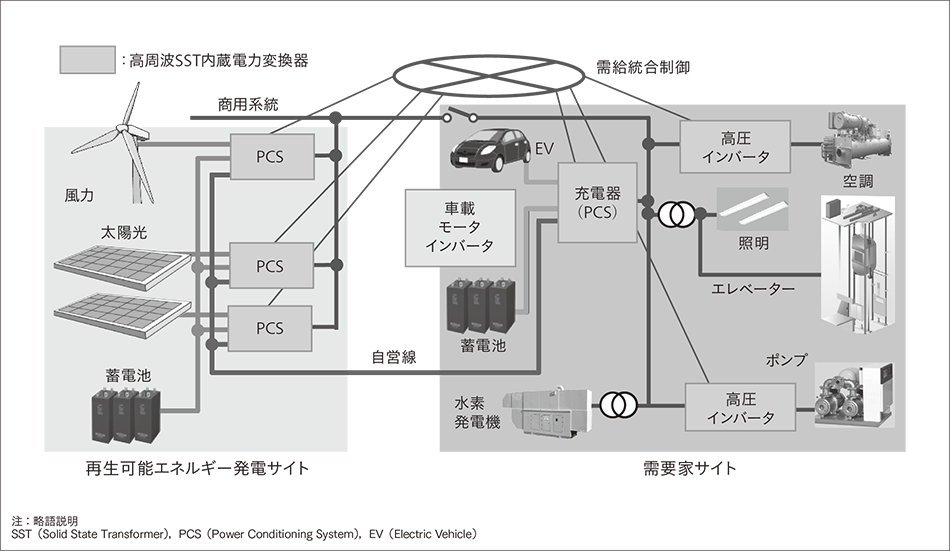

図1|地域エネルギーのプラットフォームの進化  再生可能エネルギー発電サイトや需要家サイトには,蓄電池や自営線が接続されたPCSとEV充電器,空調用の高圧インバータを設置し,負荷と協調した電力融通を行う。

再生可能エネルギー発電サイトや需要家サイトには,蓄電池や自営線が接続されたPCSとEV充電器,空調用の高圧インバータを設置し,負荷と協調した電力融通を行う。

3. 高効率モータ技術

3.1 高回転化によるモータの高出力密度化

電動車の普及には,既存の自動車のプラットフォームや電池搭載スペースの確保のため,レイアウト自由度の向上や小型かつ高出力密度であることが求められている。出力密度向上のための手段として,高回転化が有効であるが,回転速度の2乗で大きくなる遠心力の増加による回転子強度の確保や,高回転化に伴って大きくなる振動騒音の対策などが課題となる。

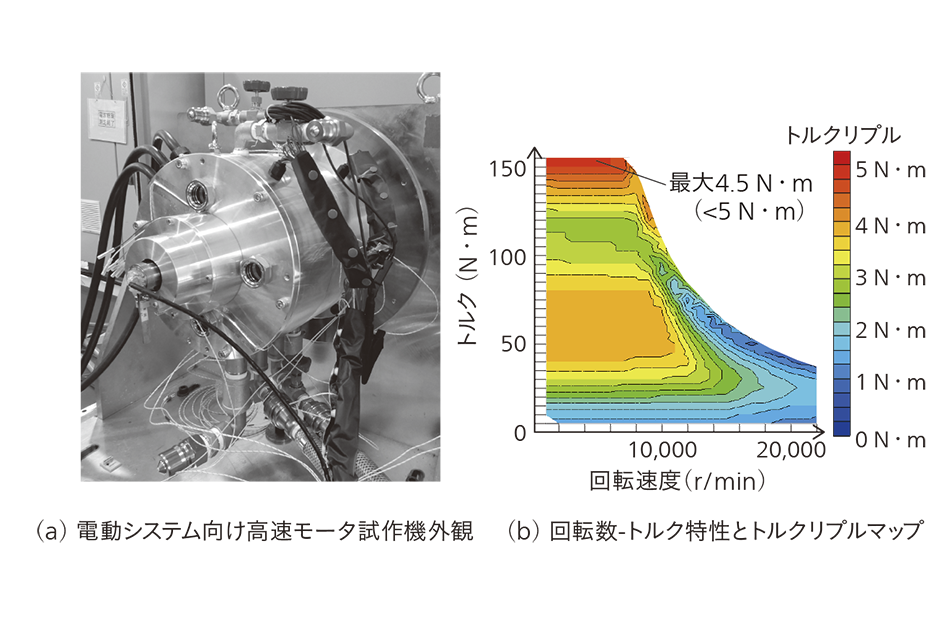

回転子強度とモータ特性を両立するための設計手法として,回転子応力と磁界解析を併用したローゼンブロック法による最適化計算手法を構築した。この手法を用いて最大トルク155 N・m,最高回転速度2万2,000 r/min,出力150 kWの埋め込み磁石型同期モータを設計・試作評価した。試作した実機の外観を図2(a)に示す。回転子は,スピンテストにより破壊限界予測値2万7,300 r/minを確認した。また,図2(b)に示すとおり,すべての動作領域内でトルクリプル4.5 N・m以下を実現できた。

また,高速モータの振動騒音低減手法として,同期PWM(Pulse Width Modulation)制御のキャリア位相シフト技術を開発した。モータの振動要因として,モータの形状起因のトルク脈動と電流起因のトルク脈動がある。それらの位相は動作点によって変わるため,時に同位相となってトルク脈動を大きくさせる場合がある。これに対し,積極的にインバータのキャリア電圧の位相を変化させ,常にトルク脈動を小さくする位相に制御する技術を確立した。前述の高速モータに本制御手法を適用した結果,1万9,500 r/min(基本波1,300 Hz)で53%の脈動低減を確認した1)。

図2|電動システム向け高速モータ試作機の外観と試験結果  試作した高速モータのベンチ試験時の外観を示す。ジャケット水冷,回転子温度測定用のスリップリングを備えている。回転子には,多目的関数で最適化した埋め込み磁石型回転子構造を採用した。トルクリプルは全動作点において5 N・m以下を実現した。

試作した高速モータのベンチ試験時の外観を示す。ジャケット水冷,回転子温度測定用のスリップリングを備えている。回転子には,多目的関数で最適化した埋め込み磁石型回転子構造を採用した。トルクリプルは全動作点において5 N・m以下を実現した。

3.2 新構造・新材料の適用によるモータの高効率化

モータの効率を改善するためには発生する損失を低減する必要がある。モータの損失はコイル抵抗に比例する銅損と,鉄心の材料に依存する鉄損が大部分を占める。電動車向けモータはすでに効率が90%以上を達成しているものも多いが,100 kWを超えるシステムでは1%の損失が1 kW以上の発熱となるために徹底した効率の改善が求められている。

銅損を低減する手法として溶接レス平角線コイル構造を開発した2)。これまでの電動車向けモータでは,コイルを固定子コアに挿入した後に,ひねって溶接する複雑な工程を必要としたが,提案手法では導体断面比率の大きなコイルをシンプルな工程で組み立てられるため,銅損の低減と工数低減,不良率の低減が期待できる。

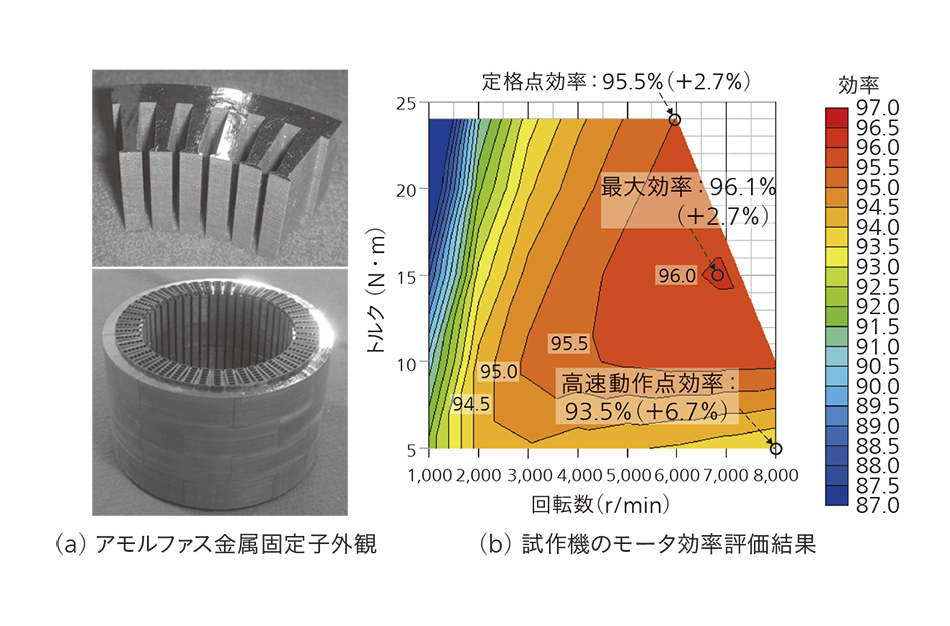

鉄損の低減では,低損失な素材の適用検討を進めている。アモルファス系金属は,モータに使用される軟磁性材料の中で飛び抜けて損失が低い材料である。これまで,加工が困難であるためにモータに利用されてこなかった経緯があるが,プレスで打ち抜き加工できる手法を構築した[図3(a)参照]。プレス加工されたアモルファス金属を適用したモータを実機評価した結果,対象とした電磁鋼板製のモータと比べて,動作点の全領域でモータ効率を向上できることを実証した[図3(b)参照]。

図3|プレス加工したアモルファス金属を用いたモータ固定子外観と試作機の効率評価結果  プレスで打ち抜き加工したアモルファス金属箔帯を接着積層して,ブロック組み立てした固定子鉄心を示す。アモルファス金属を適用した試作機の効率評価では,電磁鋼板製の従来機に比べて全領域で効率が改善できた。

プレスで打ち抜き加工したアモルファス金属箔帯を接着積層して,ブロック組み立てした固定子鉄心を示す。アモルファス金属を適用した試作機の効率評価では,電磁鋼板製の従来機に比べて全領域で効率が改善できた。

4. インバータ技術

4.1 両面冷却技術による高出力密度化

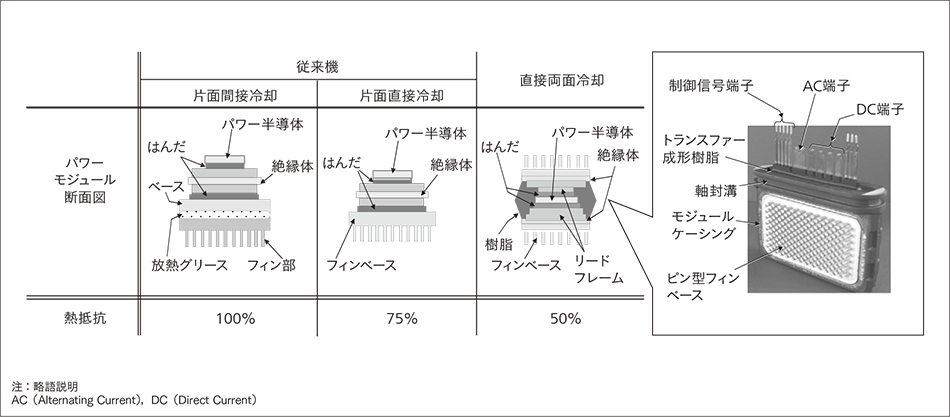

図4|パワーモジュール冷却方式の比較  車載用パワーモジュールの冷却方式は,従来の放熱グリースを用いた片面冷却型から,放熱グリース層を廃止することで低熱抵抗化した直接水冷型へと進化し,現在では,放熱面積が増大できる両面冷却方式が主流となりつつある。

車載用パワーモジュールの冷却方式は,従来の放熱グリースを用いた片面冷却型から,放熱グリース層を廃止することで低熱抵抗化した直接水冷型へと進化し,現在では,放熱面積が増大できる両面冷却方式が主流となりつつある。

電動車の普及を加速するには,搭載性や電費向上に向けた小型高出力化,さらに充電時間などの短縮に向けた高電圧化が求められている。高出力密度化は,1980年以降のパワー半導体の進化とともに,高速な電流遮断を可能とする低インダクタンス配線や,冷却性の高いパワーモジュール実装技術などが牽引してきた。最近のパワーモジュールは,高速IGBT(Insulated Gate Bipolar Transistor)やSiC(Silicon Carbide)などのパワー半導体の導通抵抗が低減され,小さなチップで大きな電流が流せるようになる一方で,パワーモジュールの床面積が縮小され,冷却器の熱拡散性や冷却面積が不足し,十分な放熱性が得られずパワー半導体本来の性能を引き出せないというトレードオフが生じ始めていた。これに対して,パワー半導体の近傍に必要な冷却フィンを十分に設けることが可能な直接水冷型両面冷却技術を新たに開発し,熱抵抗を従来品と比べて50%に低減した(図4参照)。

直接水冷型両面冷却方式は,パワー半導体と電力配線を金属製の缶状冷却フィンに収納して冷却水へ浸漬するため,冷却フィン部に渦電流を流すことで,渦電流による反抗磁束で配線を流れる電流が作り出した磁束を打ち消し,電磁エネルギーを相殺できることから,配線のインダクタンスをおよそ40%に低減でき,高速なスイッチングを可能とし,SiCなどの高速なパワー半導体の性能を十分に引き出すことに成功した3)。

4.2 新構造の絶縁材料適用による充電時間の短縮

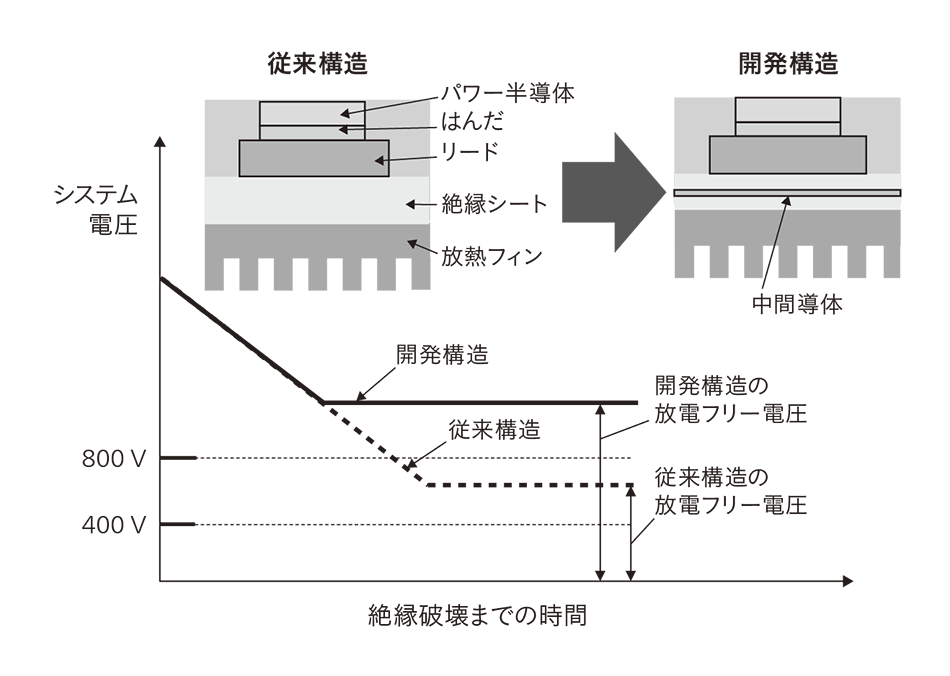

図5|従来構造と開発構造の模式図および電圧と絶縁寿命の関係  開発構造では,中間導体により絶縁シートにかかる電圧を分圧し,放電フリー電圧を高めることで,従来構造とほぼ同じ放熱性となるシート厚で,システム電圧の2倍化を実現した。

開発構造では,中間導体により絶縁シートにかかる電圧を分圧し,放電フリー電圧を高めることで,従来構造とほぼ同じ放熱性となるシート厚で,システム電圧の2倍化を実現した。

近年のEVは,航続距離を伸ばすために電池容量を増大させており,ガソリン車の給油にかかる時間と比べて大幅に長い充電時間や,充電待ちに対する不安があった。短時間充電の実現には,同じ時間でもより多くのエネルギーが充電できる高電圧システムの採用が望まれていた。しかし,従来の車載インバータでは低損失化とともに高絶縁耐圧と高放熱性の両立が困難なため,EVシステム電圧はおよそ400 V程度であった。

従来の絶縁,放熱機能は,高熱伝導なセラミックス板やセラミックス粉末を接着材と混合した樹脂製の絶縁シートが用いられていたが,セラミックス板を薄く焼き上げることが難しい点や,接着時に生じる空気ボイドのコロナ放電による絶縁破壊が課題であった。

そこで,充電時間を半減可能な800 V化に向けて,絶縁シートの空気ボイドに印可される電圧を半減するために,薄膜化した絶縁シートと中間導電層を積層させ,印可電圧を均等に分圧することで空気ボイドへの電界集中を半減し,従来品と比べて2倍の絶縁耐性と放熱抵抗の低減に成功し,出力密度94 kVA/Lという高い性能を持つインバータの量産を実現した4)(図5参照)。

5. 再生可能エネルギーと電動化システムを連携する電力変換技術

5.1 再生可能エネルギー発電と需要家をつなぐ需給電力統合制御

脱炭素化には,再生可能エネルギーの大規模導入とともに電動車への急速充電に必要な数百キロワット級の大電力を世界中で安定的に供給する必要がある。都市部では,空調,エレベーターやEVの急速充電などで生じるピーク電力の抑制がますます重要となり,系統安定化に加え需要家の電気料金低減が課題となる。郊外では再生可能エネルギー導入が進むが,再生可能エネルギーを高く売買したい発電事業家とゼロエミッション電源比率を高めたい需要家を効率よくつなぐことが課題となる。

そこで,再生可能エネルギー発電サイトと需要家サイトでは,自営線による電力融通や蓄電PCS(Power Conditioning System)などを利用した需給電力統合制御によるピーク電力の抑制が必要となる。この需給統合制御は,再生可能エネルギー発電の電力供給パターンから発電量を予測するとともに需要家の各設備の需要パターンを予測し,需給バランスと電気料金最小化を満たすように各変換器や蓄電池,自営線で融通する電力を最適に制御する(図1参照)。

5.2 DC配電を牽引する高周波SST技術

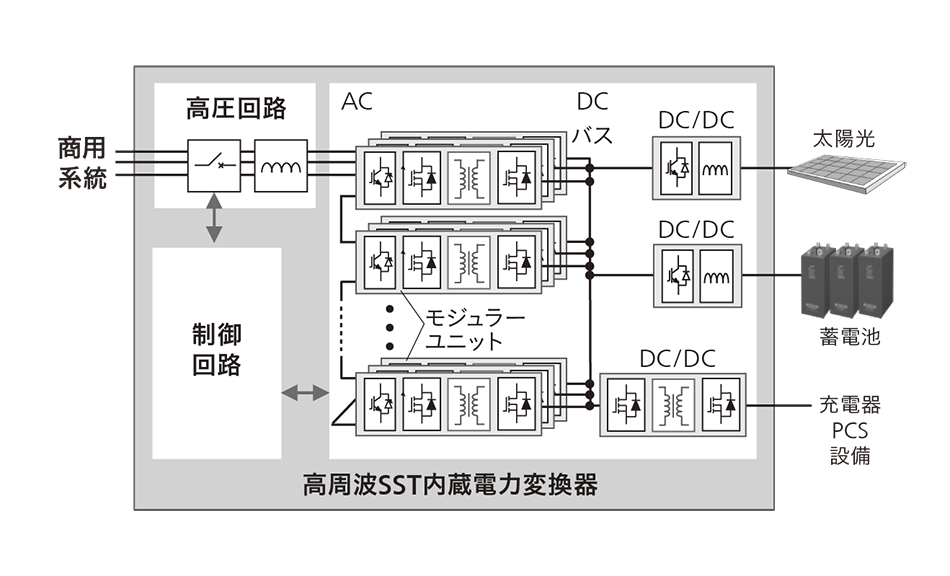

今後,地産地消化が進む再生可能エネルギーの流通では,設備の軽減や二重投資を防ぐために商用系統と高周波で絶縁することで商用トランスを大幅に小型化し,都市部や郊外の既存施設に設置可能な電力融通を行う小型のPCSが必要となる。

高周波絶縁によるモジュラ型の高周波SST(Solid State Transformer)内蔵電力変換器は,複数台のモジュラーユニットをブロック状に組み替えることで,さまざまな負荷と電源を接続することが可能になる。この高周波SST内蔵電力変換器は,電力を融通する際の変換器損失を最小化することが可能であり,トランスの効率と合わせて2~5%の高効率化が期待できる。モジュラーユニットには,AC/DC(Alternating Current/Direct Current)部にIGBT,DC/DC変換部にSiCを用いており,その間に50 kHzで動作する高耐圧の高周波トランスを接続し,小型軽量化と高効率化を同時に実現している。開発した高周波SST内蔵電力変換器は,商用トランスが不要になることで,変換器の設置面積を従来の約1/2に縮小できる見通しである5)(図6参照)。

6. おわりに

本稿では,環境価値と経済価値を両立する電動化社会の実現に向けた高効率モータ技術や充電の不安を解消するインバータ技術,ゼロエミッション電源の普及を促進する高周波SST内蔵電力変換技術について述べた。

今後,これらの基盤技術をさらに改良することで,2050年のカーボンニュートラルの実現に向けて環境負荷を低減する製品を提供していく。

参考文献など

- 1)

- 原崇文,外:キャリア波の位相をシフトする同期PWM制御による永久磁石同期モータの低振動化,マグネティックス/モータドライブ/リニアドライブ合同研究会,MD-20-172(2020.12)

- 2)

- 澤畠公則,外:溶接レス平角線コイルを用いた高占積率モータの検討,マグネティックス/モータドライブ/リニアドライブ合同研究会,MAG-20-084(2020.12)

- 3)

- 難波明博,外:次世代高出力密度電動コンポーネント技術,エレクトロニクス実装学会誌,Vol.19,No.5,pp.321~324(2016.8)

- 4)

- 畑中歩,外:車載用インバータの高電圧・高パワー密度化技術,自動車技術会2020年春季大会 学術講演会 講演予稿集,20205033,No.14-20, pp.1~6(2020.5)

- 5)

- M. Nakahara et al.: Development of a Control Method for LLC Converter Utilized for Input-Parallel-Output-Series Inverter System with Solid-state Transformers,IEEJ Journal of Industry Applications, Vol.8, No.4, pp. 652-659(2019.7)