現場作業のデジタルソリューションを革新するフィールドロボティクス

ハイライト

現場の労働力不足の解決手段として,ロボティクスへの期待が高まっている。特に,災害,パンデミックなどのリスクを抱える社会において,人が現場に行かなくても作業を確実に遂行できるロボットの需要が増大している。

現場にロボットを導入するには,現場あるいは状況に応じた異なる環境への対応,熟練者の現場経験やノウハウのロボットへの実装,サプライチェーン情報や現場計測データの活用,ロボット自体の自律化と人との協調安全制御など,フィールド特有の課題がある。そこで日立は,現場作業のデジタル化を加速するため,さまざまなシーンを想定したロボットの動作を事前に登録するティーチング作業を軽減したり,想定外の事象が起きたときにロボットを安全に駆動したりするための技術を開発している。本稿では,フィールドロボティクスの思想とそのコア技術について述べる。

1. はじめに

少子高齢社会での深刻な労働力不足を解消するため,産業のみならず社会全体の生産効率向上の実現をめざし,ドイツ(Industrie 4.0)や日本(Society 5.0)をはじめとする各国政府がロボット活用を政策課題に据え,さまざまなロボットの研究開発が行われている。そのため,ロボット関連市場は今後持続的に拡大し,例えば経済産業省では2025年に約5.3兆円の市場規模になると試算している1)。このような背景により近年では,さまざまな業種の企業が,多様な新規事業の開拓を進めている。

さらに昨今の新型コロナウイルスの感染拡大は,ロボットの社会実装を加速させた。対人レスや非接触ニーズの急拡大により,オフィス,公共施設などのさまざまな場所において,搬送,接客,除染/清掃,警備などの多くの用途で,人が現場に行かなくても作業を遂行する自律/遠隔ロボットの導入が進んだ。今後,アフターコロナの世界においても,ロボット導入が前提の文化がさらに浸透し,人とロボットが共存する社会設計/都市設計と,それをサポートする法整備が加速すると考えられる。

このように,ロボットの活躍の場は,従来の工場や倉庫などの整備された限定環境から社会全体へ拡大しており,特に,労働力不足の中での都市化,インフラの整備,逼迫した老朽化対策,現場作業のQoW(Quality of Work)向上の観点から,建設/施工,保守/メンテナンス分野でロボット活用が期待されている。現場作業を行うロボットには,従来のような高速高精度な単純作業の繰り返し能力ではなく,人がそばにいる現場で,容易な操作・指示で適切な作業を遂行できる能力や,想定外の状況でも確実に作業を遂行するレジリエンスが重視される。そこで,さまざまな環境で多様な対象物を扱うことが可能な次世代ロボット技術を「フィールドロボティクス」と呼び,現場ソリューションを実現するプラットフォームの開発に取り組んでいる。

本稿では,フィールドロボティクスを支えるコア技術の中でも,従来の延長ではない新しい発想の基盤技術と将来の展望について述べる。

2. フィールドロボティクスがめざすもの

ロボットとは,センシング,判断(知的情報処理),アクチュエーションの知的統合システムと定義され,人に代わって作業を行う知的機械のフロンティアとして,日立は,これまでも時代の要望に応えたさまざまなロボットを開発してきた2)。1960年以降の黎明期では,専用自動制御機械や多目的作業ロボットを実用化し,1980~1990年代には,二足/四脚歩行ロボット,宇宙マニピュレータ,脳外科手術ロボットなどを開発した。2000年代からは,人と同じ空間でのロボット活用をめざし,生活支援分野ではCPS(Cyber Physical System)の先駆けともいえる,人・モノ・情報が効率よく活発に行き交う社会を実現するロボットIT基盤「人間共生ロボット」のコンセプトを掲げ,案内ロボットEMIEW,物流支援ロボットLapi,搭乗型移動支援ロボットROPITSを開発し,2020年にはEMIEW4を商用化した。

そして現在,少子高齢化による労働力不足などの社会課題に加え,震災やパンデミックなどの予測不能な世の中にレジリエンスを提供するソリューション基盤を強化する取り組みとして,フィールドロボティクスの開発を進めている。フィールドロボティクスでは,これまでに開発した人間共生CPSのフィジカル部分とフィジカル情報をサイバーで活用する部分を強化し,「変化する社会フィールドの環境において,現場作業をサイバー空間でデジタル化&シミュレートし,人や他のロボットと情報を共有し協調しながら自律的に作業を遂行するシステム」の実現をめざす。次章では,このような課題を解決するコア技術について述べる。

3. フィールドロボティクスのコア技術

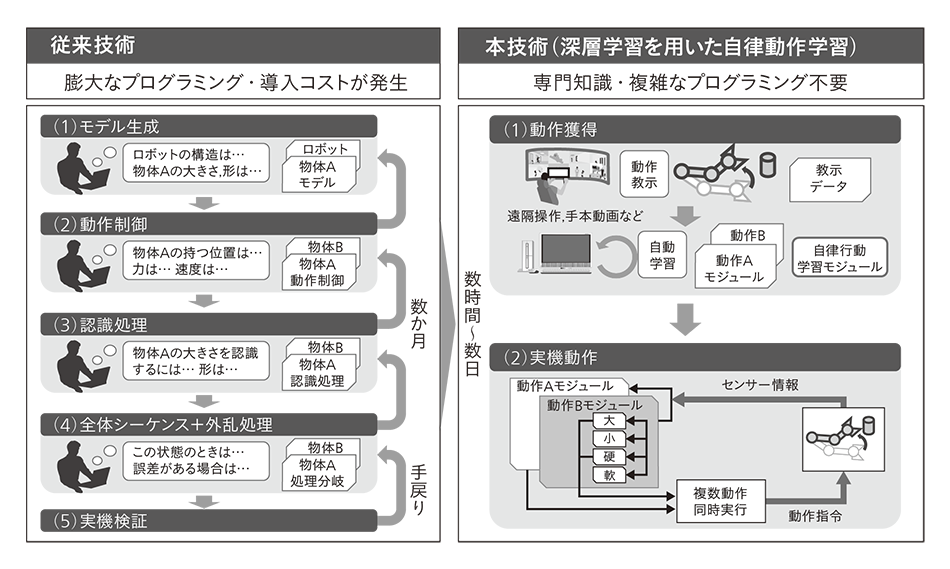

従来のロボティクスでは,現実世界で生じるさまざまな状況を想定したプログラム作成(プログラミング)と膨大な動作パターンの教示(ティーチング)が必要であり,現場作業に適応するには限界がある。そこで,フィールドロボティクスでは,プログラミングとティーチングを削減する技術を開発している。ここでは,深層学習を用いた作業対象物の認識技術および自律動作学習技術,見まね教示による自律動作生成技術,想定外の事象が起きた際の安全・安定を担保する反射動作制御システムなどを紹介する。

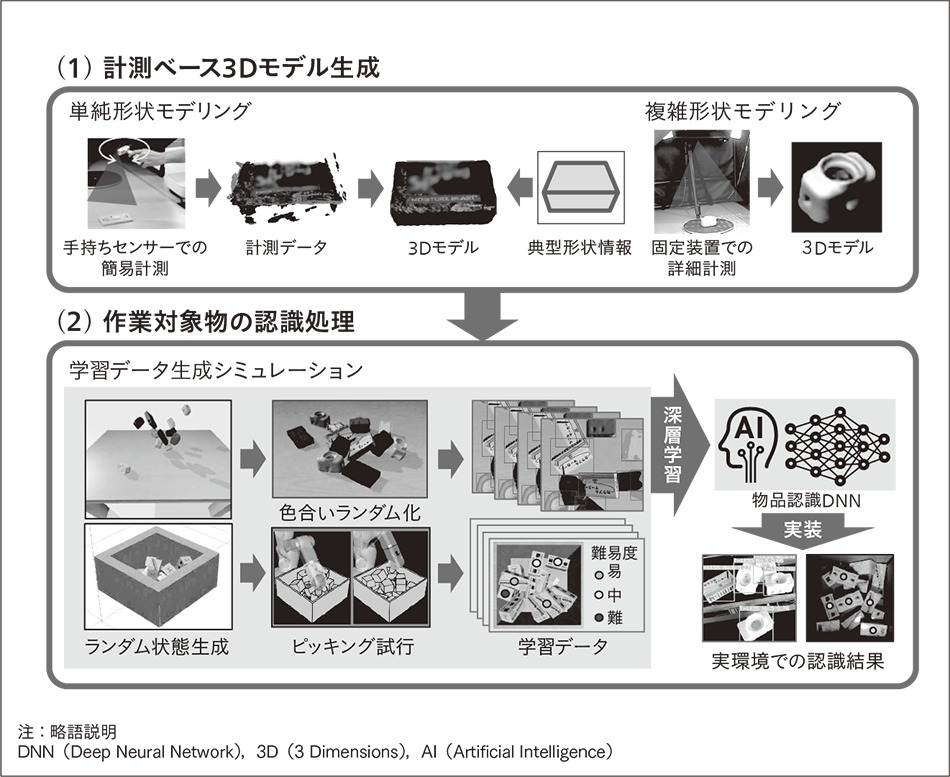

3.1 深層学習を用いた作業対象物の認識技術

実環境における周囲状況や照明条件などのさまざまな変化に対してロバストな作業対象物認識を実現するためには,多様かつ大量の学習データを準備する必要があり,従来はシーン構築,画像撮影,画像上の作業対象物の教示を人手で行わなければならず,その膨大なコストが課題となっていた。そこで,対象物をセンサーで計測して3D(3 Dimensions)モデルを生成し,そのモデルを用いてシミュレーション上で学習データを自動生成する技術を開発している(図1参照)。典型形状情報を活用することで手持ちセンサーによる簡易な計測のみで高精度なモデル生成を実現3)し,荷積み状態や対象物の色合いをランダムに変化させて学習データを生成することで,実環境での変化に対するロバスト性を獲得している。さらに,ロボット動作計画を用いてピッキング作業をシミュレーション上で試行する技術を開発4)し,物品の教示を自動化することに成功した。

3.2 深層学習を用いた自律動作学習技術

従来技術では,想定される状況の認識方法とその状況での動作パターンを抽出し,それに対する膨大なプログラミングを行う作業が必須となっている。その結果,数か月に及ぶ導入期間が必要となっていた。そこで,プログラミングが不要かつ簡単な手順でロボットに自律動作を獲得させる深層学習技術を開発した。深層学習は,学習させたい入出力の教示データから,入出力情報の複雑な関係モデルを自動で獲得するものであり,未学習の状況でも学習済みの状況から類推して適切な出力を生成する「汎化能力」を持つ。この学習により,照明の違いや把持物体の形状の差異などの外乱にも強い性能を獲得することができる(図2参照)。

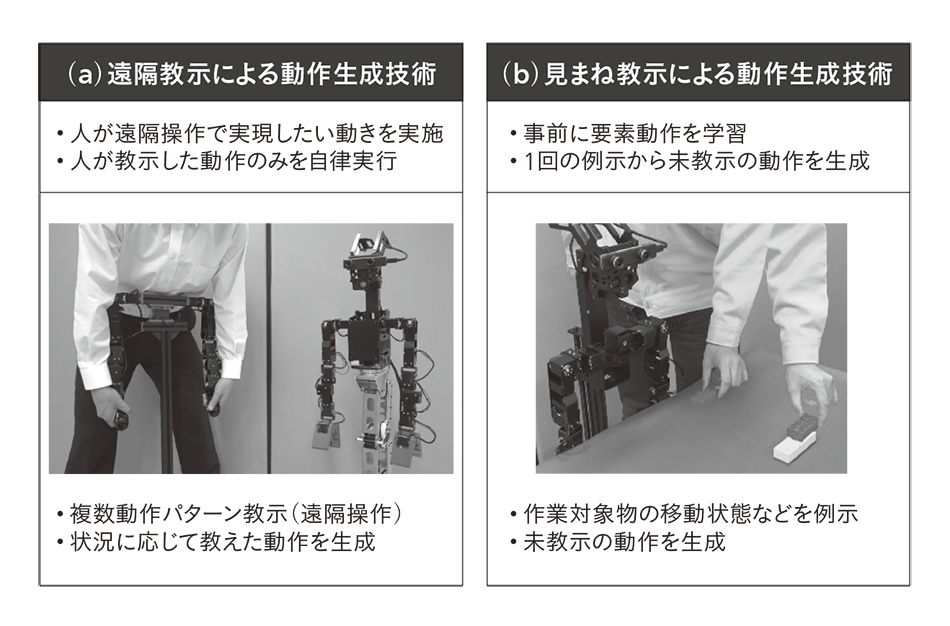

3.3 見まね教示による自律動作生成技術

人が新たな動作を獲得する際には,他人の動作をまねて何度も動作を繰り返し,感覚を磨くのが一般的である。ロボットに同様の学習をさせるため,人が実演した1回の作業・動作を「見まね」により模倣する技術を開発した。現場で,「急遽この作業をやってほしい」という動作指示を行う場合,これまでは,遠隔操作でロボットを実際に複数回動作させて教示データを取得する必要があった[図3(a)参照]。これを容易に行うことができ,かつ未知の状況や外乱にも応答可能な「汎化性」を実現するため,見まね学習では,深層学習を用いて事前に要素動作を学習させ,人が実演した作業を再現する深層学習パラメータを抽出して自律実行する。要素動作の事前学習では,制御周期ごとのロボットの関節角度と観察画像データをあらかじめ取得する。主となる情報が,腕の動きの場合には関節角度を,操作対象物の場合には操作対象物の位置や姿勢を取得する。そして,人が実演した作業を再現する最も近い動きを自動的に算出して動作を再現する[図3(b)参照]5)。これによって,例えば,新たな現場作業で熟練者が手本を見せるだけでロボットは自律動作を実行することが可能となる。

図3|遠隔教示と見まね教示による動作生成技術  遠隔操作でロボットを複数回動作させて教示する遠隔教示と,事前に学習した要素動作から人が実演した作業に近い動きを自動的に生成する見まね教示を示す。

遠隔操作でロボットを複数回動作させて教示する遠隔教示と,事前に学習した要素動作から人が実演した作業に近い動きを自動的に生成する見まね教示を示す。

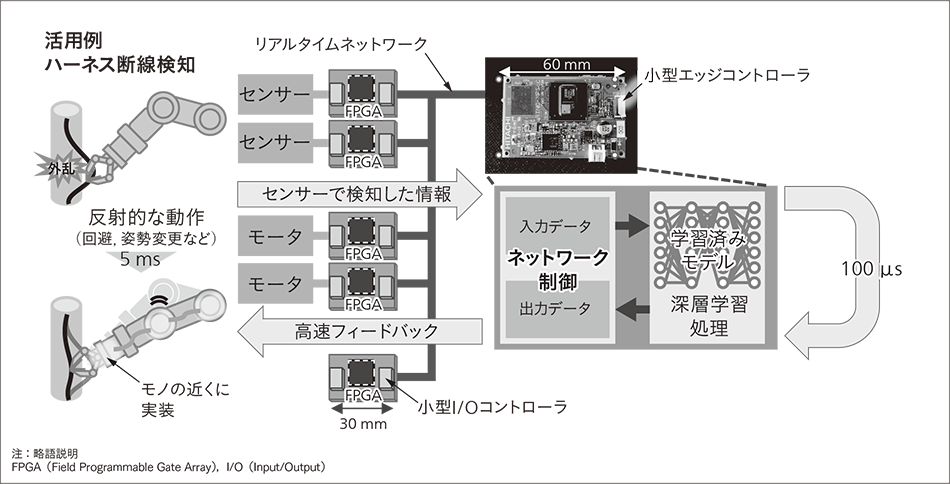

3.4 安全・安定を担保する反射動作制御システム

図4|反射動作制御システム(高速フィードバックシステム)  深層学習で獲得した制御を高速実行する小型エッジコントローラ,センサーやモータなどの入出力処理を行う小型I/Oコントローラ,これらをつなぐリアルタイムネットワークからなる高速フィードバック制御システムを示す。

深層学習で獲得した制御を高速実行する小型エッジコントローラ,センサーやモータなどの入出力処理を行う小型I/Oコントローラ,これらをつなぐリアルタイムネットワークからなる高速フィードバック制御システムを示す。

現実世界ではさまざまな突発的変動があり,作業失敗やロボットの転倒を防止し,対象物を傷つけない,落とさない,こぼさないといった最終的な安全性・安定性を確保するためには,反射的な動作が必要となる。しかし既存のロボット制御システムに反射的動作を生成する深層学習制御技術を適用した場合,制御周期が数百ミリ秒オーダーとなり,ロボットを安全に動作させるために必要な数ミリ秒オーダーの制御を実行できないという課題があった。そこで,深層学習で獲得した制御を高速実行する小型エッジコントローラ,センサーやモータなどの入出力処理を行う小型I/O(Input/Output)コントローラ,これらをつなぐリアルタイムネットワークで構成された高速フィードバック制御システムを開発した。各コントローラ上のFPGA(Field Programmable Gate Array)内にハードウェア回路を実装することで高速処理を実現し,外部要因に対して5ミリ秒で応答できることを検証した6)(図4参照)。

4. 将来の展望

フィールドロボティクスは,主に自律化に関する前述のコア技術を活用して,インフラ施工,ヘルスケア,ビルサービスなどの分野での実用化をめざしている。これらの現場では,サイトごとに対象や作業環境も異なるため,人の運用ノウハウに依存しており,自動化されていない領域が多く存在すると考えられる。例えば,インフラ施工は整備された工場ラインに比べて,扱う資材や設備が現場ごとに異なり,設置先においても施工精度などによって,計画寸法と実物に誤差が生じている場合もある。災害復旧作業や過酷作業では高度な現場判断が求められ,ロボット同士が協調して未知の物体を対象に,複雑な作業を行うシーンも想定される。

過酷作業の具体事例には,原子力施設の廃炉作業がある。放射線環境で人による長時間作業が困難なため,遠隔作業ロボットが求められ,マニピュレータを安全に動作させる技術を開発している7)。ここでは,耐放射線性の観点から,電子機器を有するセンサーを搭載することなく,外部に設置した画像センサーを用いてリアルタイムにロボットを制御する技術や,作業環境の三次元形状や配置を把握し,作業対象物へのアクセスや周辺構造との干渉回避の操作支援に取り組んでいる。

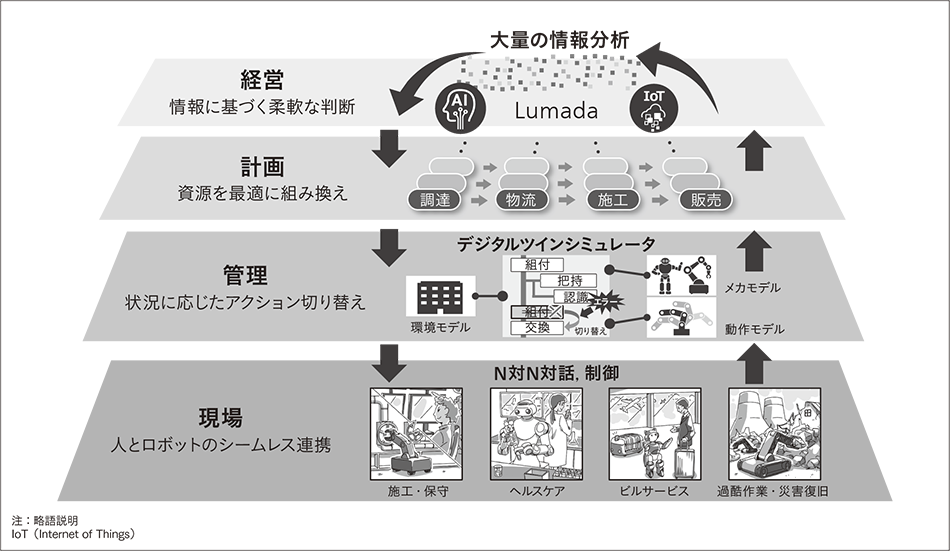

コロナ禍によって,密回避,分散化,労働生産性向上の観点から,物流や製造ラインにもオートメーションの導入によるビジネス変革の兆しがある。いずれの業種でも,事業環境の変化に対応する自律化と協調化がキーであり,ここで述べたティーチングや制御技術によって,エッジ側が知能化され,大規模かつ,変化に対して柔軟に対応可能なシステムの構築が可能になると考える。本稿では言及していないが,設置先の地図情報や環境情報をロボットとの間で相互にやり取りする仕組み,人との協調安全制御など,運用においてはフィジカルな領域の周辺技術も欠かせない。そして,サイバーに蓄積されるフィールドでのサプライチェーン情報や設備情報などの管理システムと統合し,省人化や工期の短縮など全体の運用効率化,災害を含めた異常時でも早期にシステムをリカバリーできるレジリエンスをめざす(図5参照)。

図5|サイバーシステムとフィジカルシステムの統合  フィールド管理するサイバーシステムと現場のフィジカルシステムを統合し,相互のデータ活用でフィールドの効率化とレジリエンスの確立をめざす。

フィールド管理するサイバーシステムと現場のフィジカルシステムを統合し,相互のデータ活用でフィールドの効率化とレジリエンスの確立をめざす。

5. おわりに

本稿ではフィールドロボティクスの開発背景とその概要を述べた。開発した技術を応用し,ロボットと人が活躍する社会をめざし,さまざまな分野への実装を進めていく。

謝辞

本稿で述べた深層学習を用いたロボットの動作学習・動作生成技術の開発においては,早稲田大学の尾形哲也教授にご協力をいただいた。深く感謝の意を表する次第である。

参考文献など

- 1)

- 国立研究開発法人新エネルギー・産業技術総合開発機構,NEDOロボット白書2014(2014.7)

- 2)

- 日立製作所,研究開発,研究領域 - 機械 ロボティクス,歴史

- 3)

- 坂井亮,外:手持ちカメラを用いた物体認識のための3Dモデル流用判定技術の開発,ロボティクス・メカトロニクス講演会講演概要集(2020.5)

- 4)

- N. Kimura, et al.: Simultaneously Determining Target Object and Transport Velocity for Manipulator and Moving Vehicle in Piece-Picking Operation, 2019 IEEE 15th International Conference on Automation Science and Engineering (CASE)(2019.8)

- 5)

- 伊藤洋,外:CNNRNNPBを用いたOne-Shotによる模倣動作生成,第37回日本ロボット学会学術講演会 予稿集,1A3-06(2019.9)

- 6)

- 山科和史,外:ロボットの複雑作業を実現する推論演算アクセラレータ,電子情報通信学会総合大会(2020.3)

- 7)

- Hitachi-GE Nuclear Energy, Ltd. et al.: Manipulator Pose Estimation System Using Stereo Camera for Decommissioning Work, E-Journal of Advanced Maintenance, Vol.11, No.1, NT93(2019.5)