[ⅰ]次世代先進工場(Lighthouse)設計と現場をつなぎ製造DXを実現する高効率生産ソリューション

ハイライト

日立製作所大みか事業所の高効率生産ソリューションである「工場シミュレーター」に関して,受注組立生産方式の顧客との協創を通してニーズを発見し,ソリューションの機能向上に取り組んだ。また,同事業所のソリューションである「組立ナビゲーションシステム」を用いて,新型コロナウイルス感染症の治療に必要な人工呼吸器の組立作業指示書を作成し,クラウド上で無償提供を実施した。

これらのソリューションは,大みか事業所の生産改革で培ったノウハウを基に製品化したものであり,同事業所ではIoTを活用した生産改革により,代表製品※1)において生産リードタイムの50%短縮を実現している。本稿では,これら二つの取り組みを中心に概説する。

- ※1)

- 電力や社会産業分野向けの制御装置。大みか事業所で製造している製品の約20%程度を占める。

1. はじめに

日立製作所大みか事業所(茨城県日立市)は,IoT(Internet of Things)技術を活用して設計と現場をつなぎ,生産性の向上と現場の改善を継続して実施するDX(デジタルトランスフォーメーション)を推進してきた。具体的には,常時,約8万個のRFID(Radio Frequency Identification)タグを活用して各工程の進捗を把握し,人員や部品などのリソースが効率的な配分となる日程計画を策定することで,生産性の向上を図っている。この際,工程,リソースや納期を一元管理し,日程計画を立案しているのが「工場シミュレーター」である。また,同事業所では,「組立ナビゲーションシステム」を用いて,設計で作成した3D CAD(Three Dimensional Computer-aided Design)データを活用し,製造現場で用いる3D組立作業指示書を自動作成することで,生産準備作業の効率化を実現している。そして,これらの工場シミュレーター,組立ナビゲーションシステムを自社利用するだけでなく,高効率生産ソリューションとして製品化し,顧客に提供している。

本稿では,大みか事業所のDXを支える工場シミュレーター,組立ナビゲーションシステムについて,顧客への提供や社会貢献活動をする中で機能向上した点について述べる。さらに,これらソリューションの導入を支援するサービスや,グローバルサプライチェーンを含めた全体最適化への取り組みについても併せて紹介する。

2. 受注組立生産方式への要望に応える工場シミュレーターの機能向上

今般,中間製品の製造工程と最終製品の組立工程の日程計画を同期できる機能を工場シミュレーターに追加した。これにより,受注組立生産を要望する顧客のニーズに対応できるようにした。ここでいう受注組立生産とは,変種変量生産の生産方式のうち,最終製品に必要となる部品・中間製品をあらかじめ調達・製造しておき,注文を受けた後に組み立てる生産方式である。これまで,大みか事業所では多種多様な顧客要望に応えるべく,注文を受けてから設計して製造する受注設計生産を行ってきた。そのため,これまで事業所内で活用してきた工場シミュレーターは受注設計生産の課題解決に特化したパッケージとなっていた。この工場シミュレーターは日立製品としてリリースされ,工作機械メーカーやプラント機器メーカーをはじめとした複数の顧客に導入された。その中で,受注設計生産方式ではなく,受注組立生産方式を要望する顧客からも引き合いを受ける機会が増えたため,今回,受注組立生産に対応した。

受注組立生産では,注文を受けたらすぐに最終製品を組み立てて出荷することが可能である。一方で,中間在庫を抱えるリスクを低減するため,中間製品と最終製品を引当する日程の調整が必要で,長期間にわたり中間在庫を抱えてしまうリスクがある。そのため,在庫を抱える期間をどれだけ短縮できるかが日程計画立案時のポイントとなる。

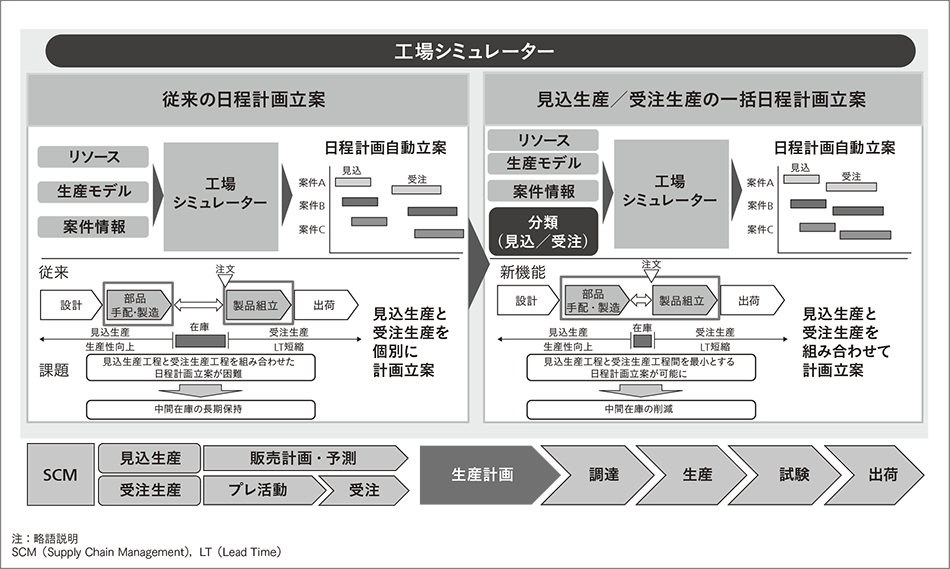

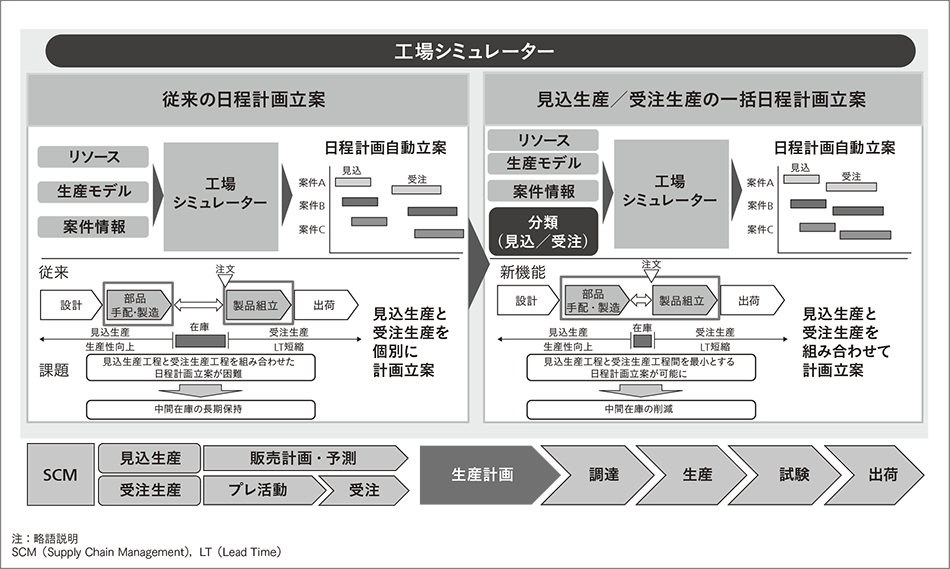

今回追加した機能により,受注組立生産の利点である製造リードタイムの短縮を実現しつつ,中間在庫を抱えるリスクを低減する日程計画も立案できる(図1参照)。工場シミュレーターを導入した顧客は,現場の実態に即した日程計画を立案し,引当時の日程調整オペレーションも削減することができる。

また,現在は製品需要に基づいて最適化された日程計画を立案できるように技術開発を進めており,早期でのサービス提供を計画している。

図1|中間在庫リスクを低減する日程計画の立案  受注組立生産の課題である「中間在庫の縮小」を解決し,「製造リードタイムの短縮」を実現する。

受注組立生産の課題である「中間在庫の縮小」を解決し,「製造リードタイムの短縮」を実現する。

3. 組立ナビゲーションシステムによる社会貢献とクラウド移行

3.1 人工呼吸器の3D組立作業指示書の無償提供

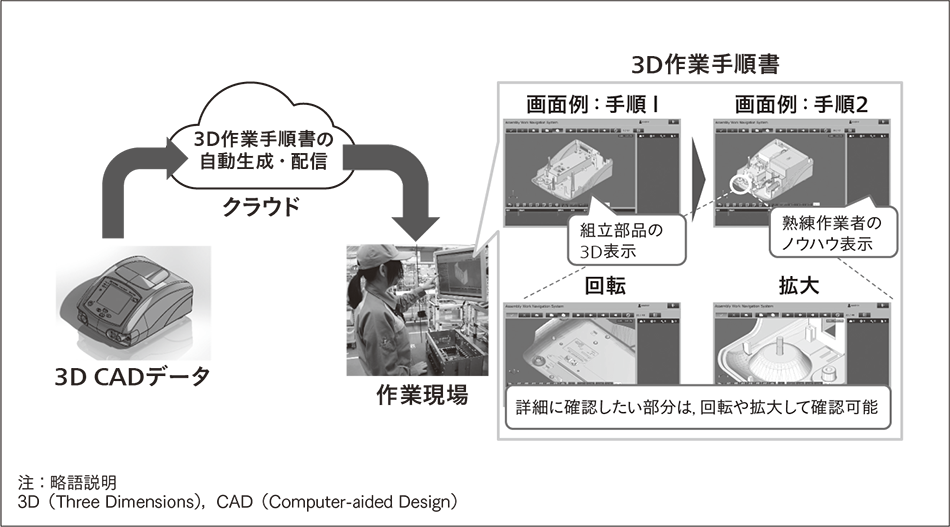

2020年6月,新型コロナウイルスへの対応に不可欠な人工呼吸器の製造支援を目的に,組立ナビゲーションシステムを用いて作成した3D組立作業指示書のクラウドサービス上での無償提供を開始した(図2参照)。新型コロナウイルスの感染拡大により,感染者数増加に伴う医療業界への負担が急増し,人工呼吸器のような医療機器の不足も深刻であった。組立ナビゲーションシステムで作成した3D組立作業指示書を公開することで,人工呼吸器製造の経験がない企業を支援できると考えた。

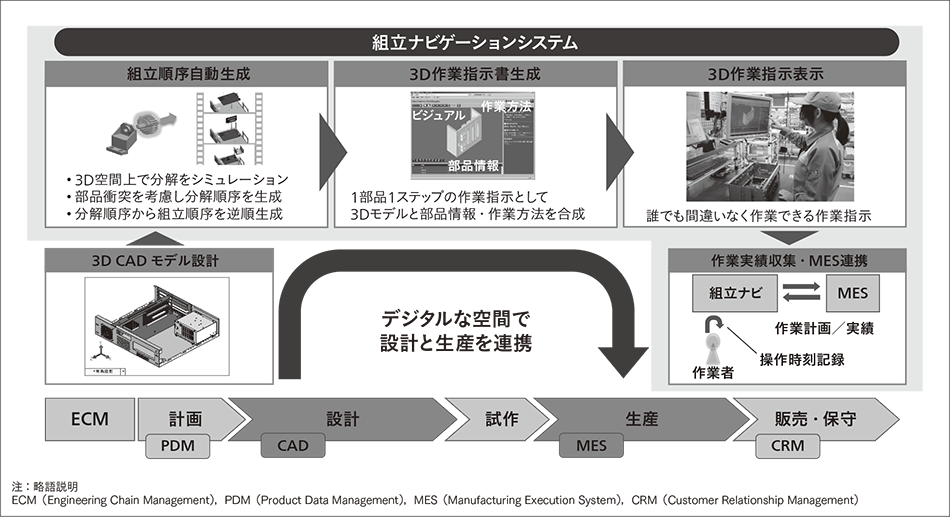

組立ナビゲーションシステムを用いると,3D CADデータを基に経験のない作業者でも直感的に理解可能な3D組立作業指示書を作成できる。一般的に,製品を組み立てるには,事前に組み立て方法を検討し,製造作業者が理解できる組立作業指示書を作成する。組み立て方法は,試作品を製作して実物で検討するほか,専門家が3D CADを使って実施可能な方法を検討する。組立作業指示書は,見やすい角度から試作作業の写真を撮り,作業方法の説明を付与し,作業の流れに合わせて冊子などにまとめる。これに対し,組立ナビゲーションシステムは,3D CADデータから実行可能な部品の組み立て順序を自動的に生成し,組み立て作業を一部品ずつ3Dで表示する組立作業指示書を生成する(図3参照)。

3D組立作業指示書は,ハードウェアによらず利用できるよう,従来のオンプレミスではなく,クラウドサービス[SaaS(Software as a Service)形態]での提供とした。Webブラウザが閲覧可能な端末であれば,本サービスを利用することが可能である。なお,大みか事業所では,作業者が組立ナビゲーションシステムを画面操作した時刻を記録し,記録した時間を管理者が分析して現場作業の改善に役立てている。また,部品単位で表示される3D組立作業指示書により,作業者によりばらつく製造品質の安定化も図っている。

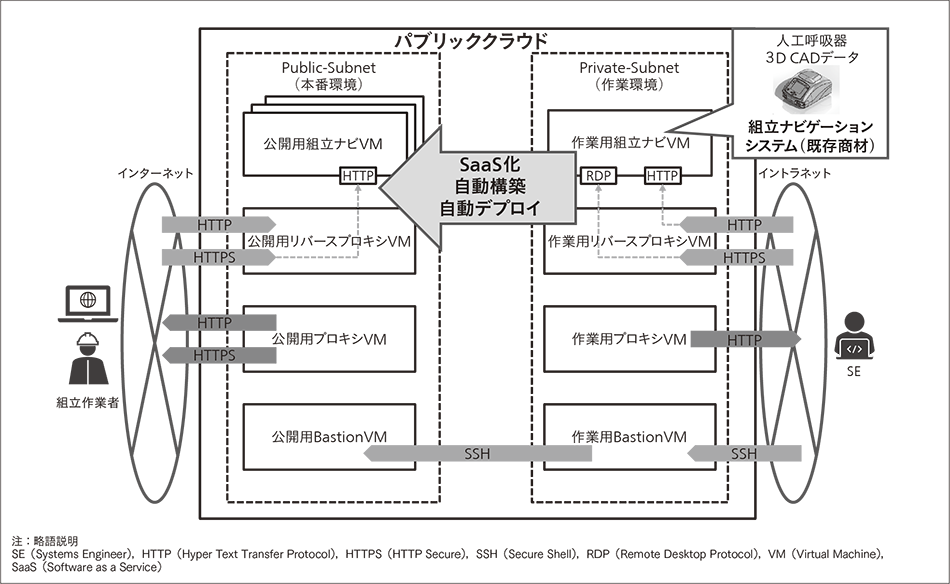

3.2 組立ナビゲーションシステムのクラウドサービス移行

急速に拡大する新型コロナウイルスに対応するため,これまでにない短期間でのクラウドサービス化が必須条件であった。そのために,もともとオンプレミス向けに設計された製品仕様を大幅に変更することなく,インターネットでの公開を想定したセキュリティやユーザー増加に応じたシステムのスケーリングに対応していく必要があった。これに対して,パブリッククラウド上のネットワーク構成を設計し,環境構築とデプロイの自動化を推し進めた(図4参照)。

パブリッククラウド上のネットワーク構成として,システムエンジニアが作業するネットワーク(作業環境)とインターネットからユーザーがアクセスするネットワーク(本番環境)を分離した。また,外部アクセスを一元管理するゲートウェイを設けてセキュリティを担保したり,負荷分散などを実現したりした。さらに,OSS(Open Source Software)のプロビジョニングツールであるAnsible※2)やTerraformを組み合わせて,作業環境から本番環境へのデプロイを自動化した。これにより,ユーザー増加時におけるシステムのスケーリングに容易に対応できる。

これらの結果,現状の提供形態と同様のサーバ構成・運用のまま,着手から約6週間という短期間でのクラウドサービス化を実現した。今回のネットワーク構成の考え方や自動構築,自動デプロイの仕組みを活用して,人工呼吸器以外のプロジェクトへ展開を図っていく。

- ※2)

- Ansibleは,Red Hat, Inc.の米国およびその他の国における登録商標または商標である。

4. ソリューション導入を支援するサービスの提供

先述した二つの生産改革ソリューションでは,具体的な導入目的や利活用シーンなどを事前に定めることが,導入効果の向上につながる。

現在大みか事業所では,20年来の改革取り組みの知見に立脚した,顧客の生産現場に対する「高効率生産アドバイザリーサービス」を提供している。このサービスでは,顧客の生産現場を実地確認し,既知の課題のヒアリングや潜在的な課題を調査して,顧客のKPI(Key Performance Indicator:重要経営指標)などを総合的に勘案したうえで,改善取り組みの目的の設定,システム導入後の具体的な利活用シーンの策定,および,中長期的な改革取り組みとシステム化のロードマップの策定支援を行っている。

また,生産の効率化は図りたいが,組立作業指示書の作成頻度が少なく,システム導入に消極的だった顧客向けには,ソリューションを活用した業務サービスも提供している。その一つが組立ナビゲーションを活用した「組立手順書作成代行サービス」である。これは,顧客の3D CADデータを受領し,組立ナビゲーションシステムで生成した組立作業指示書を提供するものであり,生産現場への3D組立作業指示書の導入効果の事前検証などにも活用できる。

このように,これまでのシステム製品=「モノ」の提供に加え,サービス=「コト」の提供を一体的に行うことで,顧客へ最大限の導入効果を提供できる環境の整備を進めている。

5. グローバルサプライチェーンを含めた全体最適化への取り組み

国内の製造業向けに提供してきた生産改革ソリューションであるが,昨今はグローバルサプライチェーンを全体最適化する要望が増えてきた。その声に応えるべく,顧客との協創を深化させるための空間を活用した,中国や東南アジア市場でのソリューション展開を加速している。

タイ王国のチョンブリ県に位置するLumada Center Southeast Asia(以下,「Lumadaセンター」と記す。)では,顧客に視覚的に分かりやすくソリューションを紹介するため,デモ製造ラインに生産改革ソリューションを適用して展示している。Lumadaセンターに導入したソリューションで「OT(Operational Technology)×IT×プロダクト」の実演をすることで,DXのイメージ具現化を支援し,日立の技術およびソリューションを紹介している。さらに,Lumadaセンターの議論のスペースである「協創ルーム」で,「OT×IT×プロダクト」による全体最適化ソリューションを紹介し,顧客が抱えるビジネス課題の発見と分析を通してそうした課題に応える新たな生産改革ソリューションを協創している。

6. おわりに

本稿では,大みか事業所におけるIoT技術を活用した高効率生産ソリューションについて紹介した。今後も紹介したソリューションの提供により,顧客の生産性や品質向上をはじめとするDXに貢献していく。

謝辞

人工呼吸器3D組立作業指示書の無償公開は,急速に広がる新型コロナウイルス感染に対応するため,短期間で実現する必要があった。6週間で実現するにあたり,ご協力いただいたメドトロニック社はじめ,関係各位に深く感謝の意を表するものである。

参考文献など

- 1)

- 日立ニュースリリース,大みか事業所にて,IoTを活用した高効率生産モデルを確立(2016.10)

- 2)

- 日立ニュースリリース,最適な生産計画の自動立案と3D作業手順書を自動生成するシステムをIoTプラットフォーム「Lumada」のソリューションコアとして提供開始(2017.10)

- 3)

- 日立ニュースリリース,新型コロナウイルスへの対応に不可欠な人工呼吸器の製造支援を目的に,日立の「組立ナビゲーションシステム」を活用した3D作業手順書をクラウドサービスで無償提供開始(2020.6)

- 4)

- 日立ニュースリリース,日本企業として初,日立の大みか事業所が世界経済フォーラム(WEF)より世界の先進工場「Lighthouse」に選出(2020.1)