COVER STORY:MESSAGE社会インフラを支えるドメインナレッジが結実した「総合システム工場」製造業のデジタル化を牽引するLighthouseとして

ハイライト

デジタル技術を活用した社会の変革への期待が高まり,産業界ではデジタルトランスフォーメーション(DX)による生産改革が本格化しつつある。

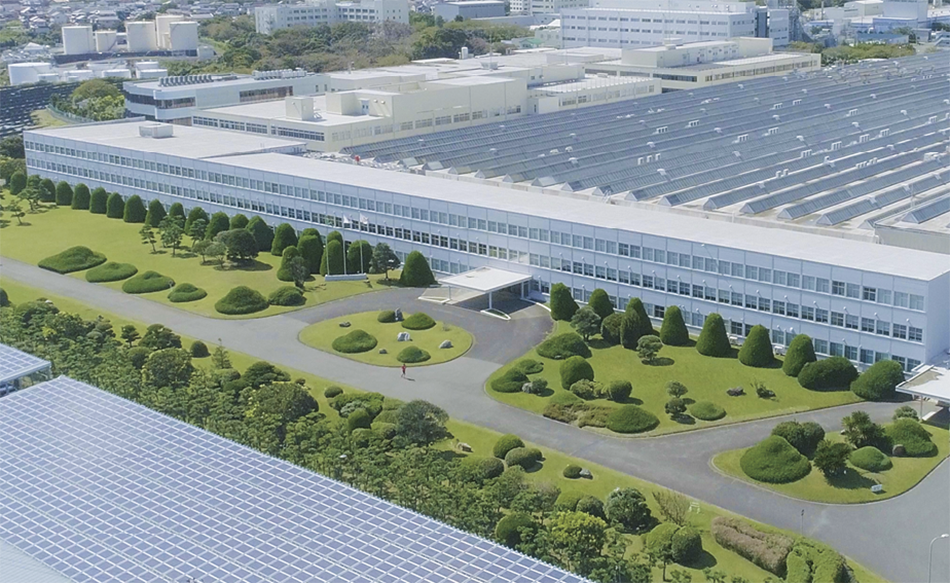

日立が長年にわたって提供してきた社会インフラの情報制御システムは,フィジカル空間の機器とサイバー空間の制御ロジックをつないで機器を最適に動かすというCPSの原型であり,DXをいち早く実現してきたシステムと言える。また,それを担ってきた大みか事業所は,2020年1月に世界経済フォーラムよりデジタル化の先進工場「Lighthouse」に選出され,その生産改革の取り組みが注目を集めている。

日立は情報制御システムを通じてどのように社会と産業のDXに貢献していくのか。みずからの改革とともに,製造業全体のデジタル化を推進するための取り組みとは──。大みか事業所の活動全体を指揮する花見英樹統括本部長に聞いた。

基礎技術の進歩で拡大したCPS

花見 英樹

花見 英樹

日立製作所 サービス&プラットフォームビジネスユニット 制御プラットフォーム統括本部 統括本部長

1994年日立製作所入社。大みか工場にて国内原子力プラントの中央制御室を中心としたデジタル制御システムの設計に従事。2015年頃より制御セキュリティ分野へ注力し,現在は経済産業省が主催する「産業サイバーセキュリティ研究会WG3」の一員として各業界との意見交換を行っている。2020年4月より現職。WEF Global Lighthouse Networkメンバーの一員として製造業のデジタル化を推進。

DX(デジタルトランスフォーメーション)への関心が高まっています。デジタル技術によって社会や産業を革新する仕組みはCPS(Cyber Physical System)とも呼ばれていますが,こうしたデジタル変革の潮流をどのようにご覧になっていますか。

花見DX,CPSの技術的なコアがデータの利活用にあることは言うまでもなく,その基礎となるのがデータ収集力です。これに関しては,ビッグテックと呼ばれる米国の巨大IT企業に優位性があると言われていますが,彼らのように軸足がITにある企業は,主にPCやモバイル端末などから人間の行動に関係するデータを収集し,個人の趣味嗜好や属性の分析,ニーズ予測などの領域に活用することを基本としています。

一方,われわれ大みか事業所では,鉄道,電力,上下水道,鉄鋼などの分野を中心とした制御装置とシステムを手がけています。軸足は現場の設備,フィジカルなものにあり,それらからデータを集めて分析し,結果をフィードバックして最適に動かすことを追求してきました。

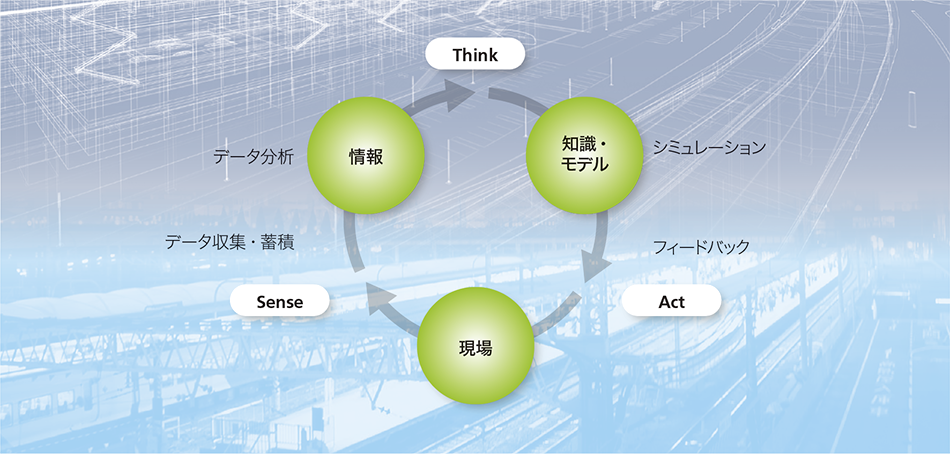

データの収集にはセンシングを用いますが,これは簡単に言うと物理現象を電気信号に置き換えることです。例えば,配管内の水の流れやタンク内の水位,タービンやモータの回転速度など,設備で発生する物理現象を電気信号として集めます。そして,それらを距離,速さ,圧力といった情報に置き換えて制御のロジックの中に入れ,装置を最適に動かすための数値を導き出し,それを電気信号の形に戻して現場にフィードバックする。このループを繰り返していくのが情報制御システムであり,これはある意味でのCPSと言えます。

CPSという言葉ができる以前から,そうした世界を構築してきたわけですね。

花見そうです。ただ,現在DXやCPSと呼ばれるものは,基礎技術の進歩によって,できることが格段に増えています。われわれが昔から手がけてきた制御システムは,入力・出力の点数も処理量も限られており,制御のループも小さくせざるを得ませんでした。逆に言うと,たくさんの制約があるからこそ,その中でうまく制御するための知恵を生み出し,技術を磨くことができたのです。お客様それぞれの目的,目標を実現するために,専用コンピュータなどのデバイスの開発からシステム全体の構築,運用,保守まで,お客様に寄り添いながら最適化を提供してきました。

現在では,CPU(Central Processing Unit)の処理能力も,メモリの容量も,無線通信速度も桁違いに向上していますね。大量のデータを集め,クラウドに上げてAI(Artificial Intelligence)で分析して戻すといった複雑な処理も瞬時にできるようになり,制御範囲を広げることが可能になっています。フィジカルとサイバーをつなぎ,Sense,Think,Actのループをつくるという基本的な考え方は同じでも,これまでのように一つの現場に閉じているだけでなく,複数の現場にまたがったループにより一括して最適制御するようなことも可能になりました。

DXのカギはドメインナレッジと自律分散

制御の世界が拡大している中で,システムに対する考え方は変化していますか。

花見DX時代になっても基本的な姿勢はこれまでと変わらないものの,視野を広げ発想を転換していくことは必要です。現実社会をデジタル技術で革新していくためには,物理現象や電気の特性といった現場やモノに対する理解と知見,つまりわれわれの持つドメインナレッジがカギになります。

例えば,デジタル技術を活用した予兆診断・保全技術では,モノの状態を把握するために物理現象に対する理解が欠かせません。材料の劣化や部品の磨耗など,故障につながる現象をつかむにはデータの解析が必要ですが,材料や物理現象に関する知識を踏まえることで,よりよい解析結果が得られるはずです。データの相関分析だけで統計的に答えが導き出せるケースもあるとは思いますが,やはり長年の経験に裏打ちされた現場の知恵があってこそ生み出せる価値があります。その強みと進化したテクノロジーを組み合わせることで,DX時代にふさわしい情報制御システムを実現していきます。

日立の情報制御システムの特徴としては自律分散コンセプトが挙げられます。1970年代に開発され,多くの社会インフラシステムに実装されてきましたが,DX時代になってその特徴がさらに生かせるのではないでしょうか。

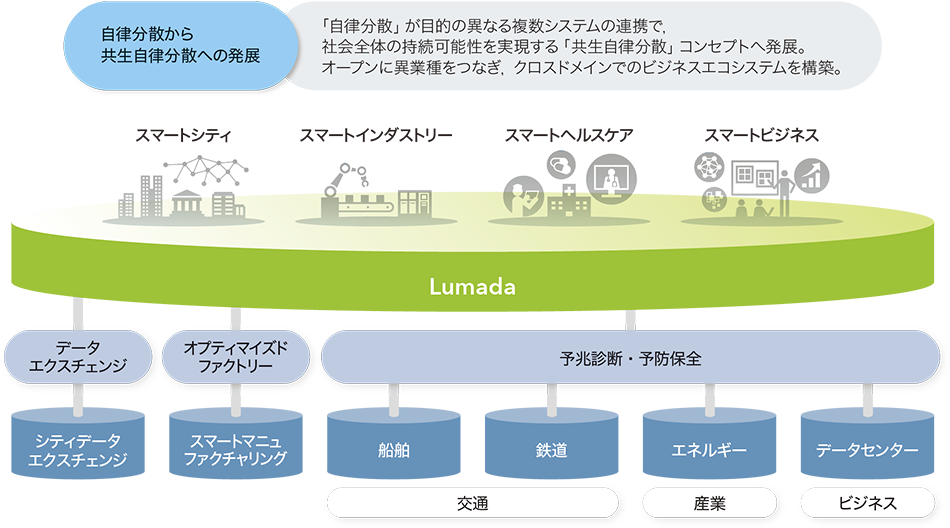

花見自律分散のコンセプト,アーキテクチャは,日立のシステム以外にもさまざまなところで利用されるようになり,その価値が評価されていると感じます。自律分散については説明するまでもないと思いますが,中央集権的に一元管理するシステムではなく,並列的なサブシステムの集合体として全体をうまく機能させるという,まさに生体システムのアナロジーですね。サブシステムの保守や更新はシステム全体を止めることなく行えるため,拡張を繰り返しながら,安全性・信頼性の高いシステムとして稼働し続けることが求められる社会インフラシステムには最適なコンセプトであると言えます。

さらにこのコンセプトは,さまざまな異なるシステムをつないで価値を生み出すDX時代にも求められるものです。異なる製品間,拠点間,業種間で,それぞれが自律しつつ連携する世界,最近では「共生自律分散」という言い方もしていますが,つなげることで新しい価値を生み出す世界を日立がリードしていくことで,社会インフラの進化に貢献したいと考えています。

日本企業初,世界の先進工場「Lighthouse」に選出

第四次産業革命などのフレーズが使われ始めてから10年近く経ち,産業界におけるデジタル化も進んできたように見えます。花見さんは現状をどのようにご覧になっていますか。

花見第四次産業革命と言っても,製造業で実際に効果を生み出しているところはそれほど多くないのが実態です。大多数の製造業はデジタル技術を部分的にしか導入できておらず,暗中模索しているという問題意識を背景に,WEF(World Economic Forum:世界経済フォーラム)とマッキンゼー社は2017年,製造業のコミュニティ「Global Lighthouse Network」を設立しました。世界の先進的な工場を「Lighthouse」に認定し,そこからの情報発信によって製造業全体のデジタル化を底上げしていくことをめざしています。われわれ大みか事業所は2020年1月に日本企業として初めて,そのLighthouseに選出されました。

大みか事業所は日本の製造業の中でも特にデジタル化が進んでいるということでしょうか。

花見そういう面はあるものの,Lighthouseに認定されたからといって,すべての製造業のお手本であるというわけではありません。大みか事業所を含めて現在,世界で69の工場がLighthouseに認定されていますが,それぞれ製品や事業分野が異なるため,自社の特性に合わせたデジタル化で評価されています。われわれの場合は,社会インフラの情報制御システムのハードウェアとソフトウェアという多品種少量生産が求められる工程において,製品の設計から納入,運用,保守にわたるバリューチェーン全体を最適化し,リードタイムを従来比で5割削減したこと,それによって社会インフラの安定供給,安定稼働に貢献したことなどが評価されました。

大みか事業所の特徴は,制御装置のハードウェアから,OS(Operating System),ミドルウェア,アプリケーションまで丸ごと手がけていることであり,ホワイトボックスでの最適化を追求しています。他の認定工場ではE2E(End to End)のバリューチェーン最適化を評価されたところが多いですね。

日本の製造業全体を見ると,デジタル化に関して遅れていることは否めません。それは現場力が高いことの裏返しだという見方もできるでしょう。国民性や雇用形態も関係しますが,仕事に打ち込んで職人技を身につけていく姿勢や,積極的に改善を行うボトムアップの土壌は素晴らしいと思います。一方で,現場の能力が高いだけに,これまでの方法が正しいという思い込みによって問題意識が共有されず,ドラスティックな改革が進みにくいという側面もあります。

作業量の急増に対応し,現場のデジタル化を推進

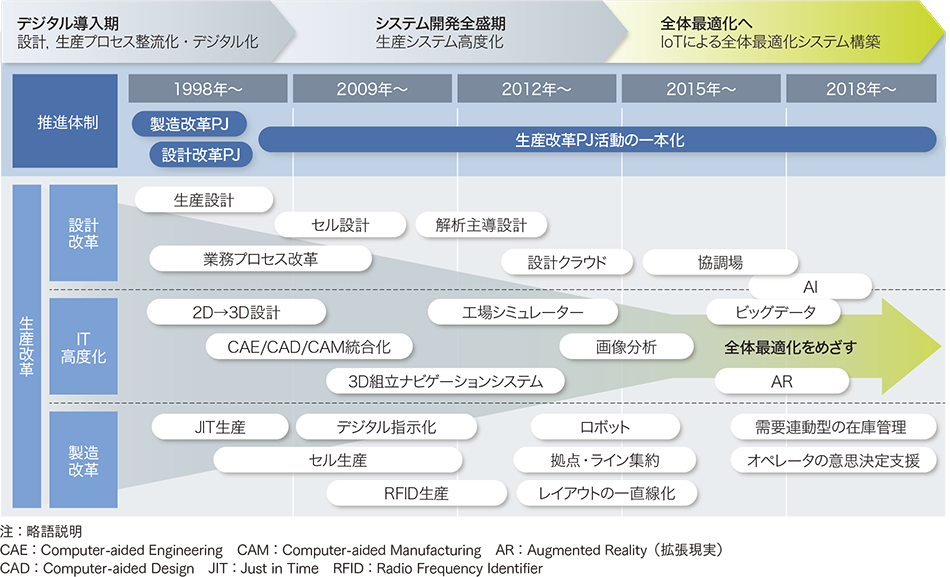

大みか事業所は1998年頃から生産改革に着手しましたが,どのような問題意識があったのでしょうか。

花見そうですね。当時は案件が多く,作業量が大きく増えていたにもかかわらず,職人寄りのものづくりを行っていました。例えば配線一つとっても,電圧の違いやノイズの影響を考慮した最適なルーティングのノウハウが属人的で,匠の技に依存しており,生産力をすぐには増やせないという問題がありました。そのため,経験が少なくてもある程度のものづくりができるように,作業指示を三次元化して分かりやすくする3D組立ナビゲーションシステムを開発し,導入しました。

また,作業量の増加で工場内に物があふれて効率が低下していた問題に対しては,工場シミュレーターを開発し,工場全体を見える化して制御できるようにしました。これにより突発的な仕様や納期の変更にもうまく対応できるようになり,生産性も大きく向上しています。

現場のデジタル化を進めるにはいろいろな抵抗がありますが,いったんデジタル化してしまうと,データを活用した改善も進めやすくなるなど,大きなメリットがあります。また,自分たちのデジタル化,DXに取り組んだ経験というのは,情報制御システムを通じてお客様のDXを支援する際にも役立てることができます。

そのような生産改革の努力がLighthouseの選出につながりましたが,競合他社と比較した大みか事業所の強みは何であると思われますか。

花見先ほど言ったように,ハードウェアの設計製造からシステムの保守運用までトータルで社会インフラを支えるという意味では,直接比較できる競合はいないかもしれません。そう考えると「総合システム工場」というこのスタイルそのものが差別化であり,強みの源泉ではないかと思います。すべてを一貫して手がけているがゆえの対応の早さ,解析の深さには自信があります。

なおかつ,それを多様な社会インフラ分野で展開し,それぞれのドメインナレッジだけでなく共通技術を蓄積していることも,ほかにはないわれわれの強みです。それは,DX,CPSの世界でシステムとシステムをつなげて課題解決や価値創造を図る際にも発揮できるはずです。

脱炭素とニューノーマルに向けた働き方改革

日立は,日本企業として初めて,2021年11月に英国で開催されるCOP26(国連気候変動枠組条約第26回締約国会議)のプリンシパル・パートナーを務めますが,脱炭素という大きな社会課題の解決に貢献していくうえでも,分野横断的な連携を促進する技術が強みとなりそうです。

花見そう思います。単独の企業や産業分野だけでなく社会全体で連携して脱炭素に取り組むことで,相乗効果が生み出せます。例えば,上下水道のポンプを電力の需給変動に合わせて最適に動かすことや,エネルギー効率の観点を取り入れた鉄道の運行管理など,複数の要素を組み合わせたアプローチが今後いっそう重要になるでしょう。われわれのように,異なる分野のエンジニアが近い距離で働いている環境は,そうしたソリューションを生み出しやすいと考えています。

もちろん,物理現象からアプローチする根本的・直接的なエネルギー効率の向上にも取り組まなければなりません。また,働き方を改革して効率化することも間接的に脱炭素につながりますし,環境全体を考えると水資源の有効利用や水質向上への貢献のほか,工場の廃棄物削減などの現場の取り組みも大切です。脱炭素や環境に対しては,細かな対策を含め,やれることはたくさんあると考えています。

働き方改革については,ニューノーマルという側面からも求められています。

花見生産改革というとこれまではものづくりの改革でしたが,今はまさにエンジニアを含めた働き方の改革ですよね。製造業が次のステップに進むために必要なこととして,われわれもさまざまな取り組みを進めています。

まずは,試験データを自動的にデータベース化して試験成績書を作成するシステムなどから始め,最終的には設計からテスト,現地での保守までリモートで実現できる仕組みをつくることが目標です。もちろんお客様のご理解とセキュリティの確保は絶対条件ですが,そうした環境の整備は将来への投資だと考えています。

Lighthouseメンバーの間でも,製造業のデジタル投資は間違いなく進むということが共通認識になっています。そのデジタル投資というのは,単にデジタルへの置き換えではなく,根本的にマニュファクチャリングのやり方を変えていくために行うものです。それを成功させるには,リーダーが強い意志と指針を示すことと,ボトムアップの取り組みの両輪が必要になります。そして,失敗することがあってもそこから学んで,柔軟にチャレンジしていく姿勢を大切にしなければならないと思います。

グローバルな視野で産業界のDX推進に貢献

未来を見据えた取り組みとしては,Lighthouseメンバーとしての活動もありますね。

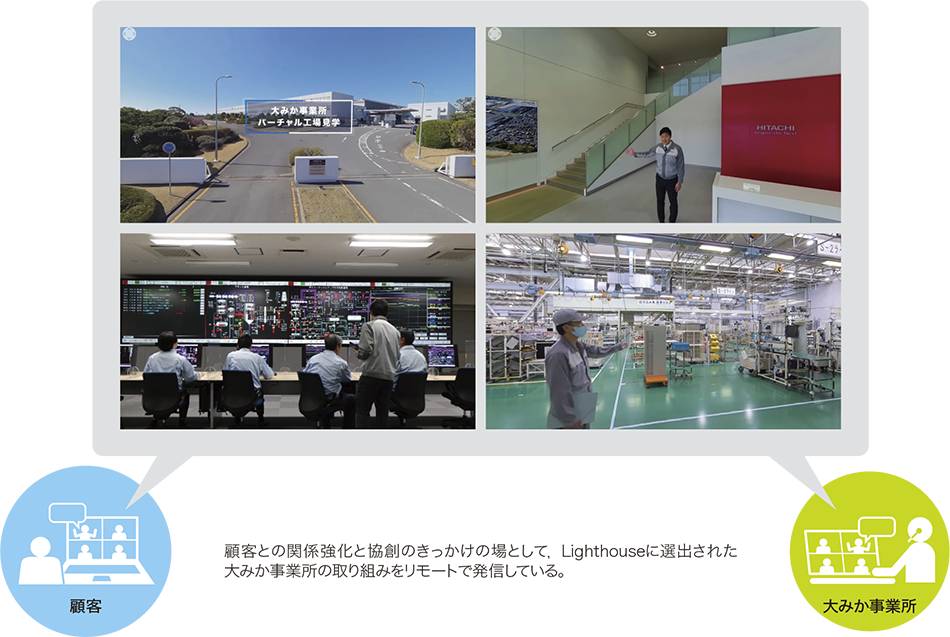

花見Lighthouseに選出されたことを自社アピールとして利用するつもりはなく,製造業全体の底上げに貢献するというGlobal Lighthouse Networkの趣旨に沿って,オファーを受けて講演などを行っています。工場見学も選出以前から年間300社ほど受け入れてきましたが,コロナ禍が長引く中で,リモートでも見学していただけるように「バーチャル工場見学ツアー」を開始しました。

Global Lighthouse Networkの認定企業コミュニティでは,アフターコロナの製造業のあり方について活発な議論が交わされています。そうした方向性などについても,日本の製造業界に発信できればと考えています。具体的なところではサプライチェーンに関する話題が多いですね。グローバリゼーションが進む中で,今回のようなパンデミックや自然災害などで供給網に問題が起きた時に,サプライチェーンをどう確保するかは,製造業に共通する課題です。

われわれもサプライチェーンに関しては以前から問題意識を持っており,重要な社会インフラを担う製品には,供給網や品質だけでなく,「トラスト」も確保する必要があると考えています。グローバルに供給網が拡大している中で,自社システムが末端の部品まで含めて信頼できる品質管理の下に製造されていることを明らかにできる,トラストチェーンの構築をめざしています。これは当然ながら日立一社でできる話ではありませんから,そうした課題の提起や働きかけを製造業全体の課題として行っていく考えです。

日立の事業もグローバル化が進んでいますが,大みか事業所のナレッジや技術のグローバル化についてはどのようにお考えでしょうか。

花見Ansaldo STS,JRオートメーション,ABBをはじめ,ここ10年ほどで日立グループにはグローバルに大きなフットプリントを持つ仲間が驚くほど増えました。製品の面でも製造技術の面でも,彼らの強みとわれわれの強みを互いに取り入れながらシナジーを発揮することが重要です。特に,顧客基盤が広がったことで今まで以上に多くのお客様と深い協創を行えるという期待もふくらんでいます。その中で,強みとするOT(Operational Technology)をさらに磨いて技術革新に挑んでいきたいと考えています。

われわれの持つ技術を加えることで,グループ企業の製品の価値と競争力が高まり,世界中に展開されていく。またその逆のパターンもあるでしょう。まだ始まったばかりですが,具体的なコラボレーションの動きもあります。そうした動きを拡大し,社会全体のDX推進と日本の産業界のグローバル競争力向上に貢献していくために,今後も生産改革と技術革新へのチャレンジを続けていきます。