英国における車両製造の効率を向上するデジタルツール

ハイライト

米国の統計学者のW・エドワーズ・デミングによる「データがなければ,それはただの意見に過ぎない」という言葉に象徴されるように,製造・サプライチェーンでのデータ活用が進む中,Hitachi Rail社の英国・ニュートンエイクリフ車両工場ではデジタルデータツールを導入し,操業パフォーマンスとマネジメントの段階的な可視化をめざしている。

具体的には社内システムのグローバルな運用を確立するという長期ビジョンと,IT・OT分野の技術をリードするという日立グループの全体的な将来ビジョンに沿って,最先端のツールを導入している。その結果,同工場では,サプライチェーンの可視化・予測が容易となり,生産効率の向上,工場全体を通じたリアルタイムなマネジメントを可視化できるようになった。また,外部のコンサルタントに頼ることなく,社内のチームのみでこうした改善を成し遂げたことで,コストを最小限に抑えながら,大きな成果を得ることができた。本稿では,こうしたニュートンエイクリフ車両工場におけるデジタルデータの活用について紹介する。

1. はじめに

英国・ニュートンエイクリフに位置するHitachi Rail Ltd.の工場は,鉄道車両製造・試験を手がけ,設計・調達・試験の各部門を擁する最先端の車両工場である。2015年に車両の設計・製造のための人員をすべて新規採用して設立され,以来,急速な成長と変革を続けている。

同工場の設立当時に何よりも重要であったのは,英国運輸省のIEP(Intercity Express Programme)用高速車両の製造・納入に向けて,日立の鉄道車両の高い品質を維持するための体制を整えることであった。日本の各拠点との緊密な連携を経て,同プロジェクトは成功裏に完了した。また完了した主なプロジェクトとしては,Abellio ScotRail Ltd.向けにも70編成・234両の都市近郊型鉄道車両を製造し,納入している。

2. 改善のカギを握るデジタルデータ

工場の設立に際しては,各種業務遂行のためのさまざまなシステムが同時に実装された。SAP※1)を中心としたこれらのシステムは主に,日本のデータを英国に転送するためのものであった。当時,Hitachi Rail社はGPLM(Global Product Lifecycle Management)システムを有しておらず,Office 365※2)を使える環境もなかった。そのため,さまざまな業務が,異なる書式やスプレッドシートでばらばらに管理されていた。そこにはシステム間の根本的な溝があり,多数の異なるシステムの中に散在するデータを改善のために解析し,活用することは極めて困難であった。

米国の統計学者W・エドワーズ・デミングは,「いくらデータを集めても,そのままでは意味がない。データ収集の最終的な目標は,基準を示し,行動を促すことにある」と述べている。

ニュートンエイクリフ車両工場はまったく新しい組織であり,長年にわたり運用を続けてきた事業部門が有する確立されたプロセスや暗黙知,リレーションシップといったものには頼れなかった。そのため,設立当初の同工場は以下のような課題を抱えていた。

- 調達プロセスが確立されておらず,部品が不足している。

- 倉庫業務における部品収集作業が非効率的である。

- 前述の(1),(2)に伴い,車両組立の生産性を改善できない。

- グローバルな各拠点間で,EBOM(Engineering Bill of Materials:設計部品表)とMBOM(Manufacturing Bill of Materials:製造部品表)の形式が異なっている。

こうした課題を解決するには,デジタルデータを通じて工場のパフォーマンスを分析・改善する新しい技術の導入が必要であった。Hitachi Rail社は外部のコンサルタントを利用せず,社内のIT部門と緊密に連携して新しいシステムの導入に取り組んだ。

多岐にわたった改善項目のうち,主なものを以下に示す。

- SAPのコア機能の使用方法

- SAP Neptuneモバイルアプリの最大活用

- SAPのデータを抽出し,保存するSAP BW(SAP Business Warehouse)の導入

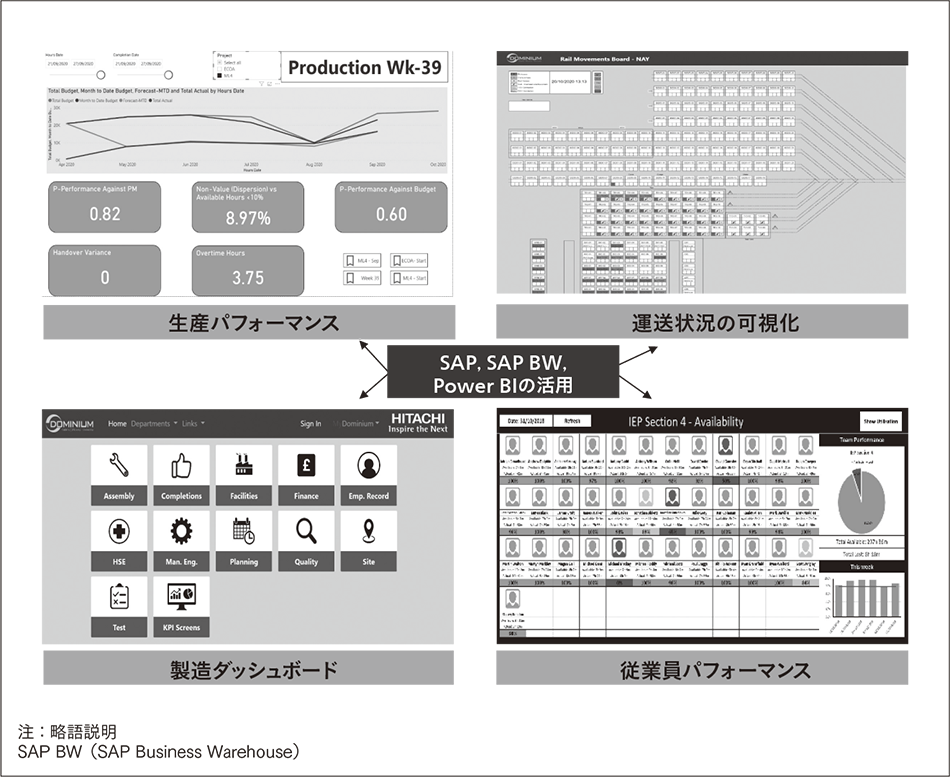

- データを探索し,可視化するMicrosoft Power BI※3)や,その他のローカルな生産分析システムの導入

- イタリアの拠点の既存システムと連携したうえで,双方を新たなGPLMシステムにアップグレードする2段階アプローチ

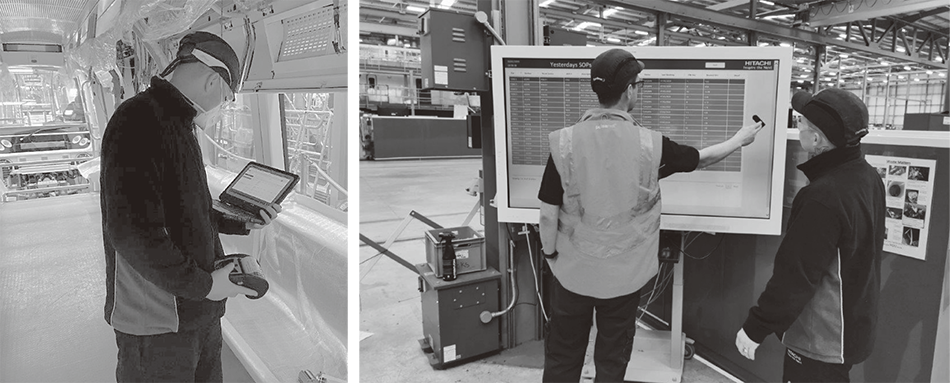

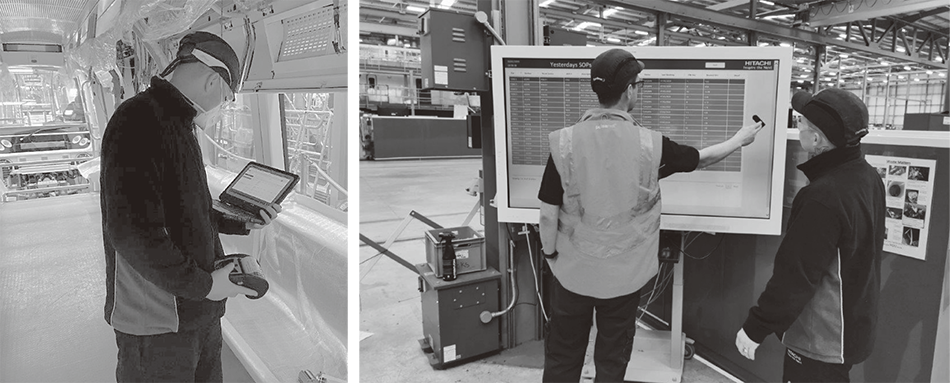

- モバイルスキャナー,タブレット,キオスク端末,大型ディスプレイ,バーコードプリンタなど,ソフトウェアの改善をサポートするモバイルハードウェアの活用

Hitachi Rail社はこれらの新しいシステムを用いて,過去4年にわたり,工場全体のオペレーション改善を図っている(図1参照)。

- ※1)

- SAPは,SAP SEの登録商標である。

- ※2)

- Office 365は,米国Microsoft Corporationの米国およびその他の国における登録商標または商標である。

- ※3)

- Power BIは,米国Microsoft Corporationの米国およびその他の国における登録商標または商標である。

図1|モバイルソリューションの例 Hitachi Rail社のニュートンエイクリフ車両工場では,情報へのアクセス性を高めるため,さまざまなモバイルソリューションが導入されている。これらのソリューションは倉庫業務から組立,品質保証,試験までの工程を通じて活用される。

Hitachi Rail社のニュートンエイクリフ車両工場では,情報へのアクセス性を高めるため,さまざまなモバイルソリューションが導入されている。これらのソリューションは倉庫業務から組立,品質保証,試験までの工程を通じて活用される。

3. サプライチェーンと材料の可用性

製造現場への部品配膳は,以下の施策を通じて段階的に改善された。

- SAPの新たなプル型インタラクティブピックツールの稼働による,材料の供給・管理状況の可視化と生産部門への提供

- これまで表計算ソフトウェアを用いて行っていた業務上重要な10のプロセスの,Multi-stage SAP Warehouse Managementへの移行

- SAP BWおよびPower BIの導入

Power BIの導入とSAP機能の改善は,材料供給における予測,可視性,意思決定において大幅な改善を達成するカギであった。

Power BIはGPLMやSAPなど複数のソースのデータから,すべての部門で利用可能な単一のビューを生成する。これによりむだが削減され,材料が不足する可能性を正確に,かつ十分な余裕をもって特定できる。これにより,生産計画と効率を向上できる。

従来,手動で行っていた大量の棚卸し業務において,2018~2019年には51%にとどまっていた在庫精度がモバイルアプリを活用することで2020年には96%超にまで向上した。また,SAP開発ツール(Neptune)の導入により,タブレットやキオスク端末などのモバイル端末からもSAPを参照できるようになり,すべてのユーザーのアクセス性が向上した。

日々の業務ルーティンには在庫の自動補充も組み込まれ,毎日3時間かけて行われていた人手による作業は廃止され,精度も向上した。これにより,材料の返品率が40%削減された。

さらに,モバイルアプリとバーコードスキャンによる自動入庫システムにより,従来の60%の人員で,入庫処理数は1日当たり25%上昇した。

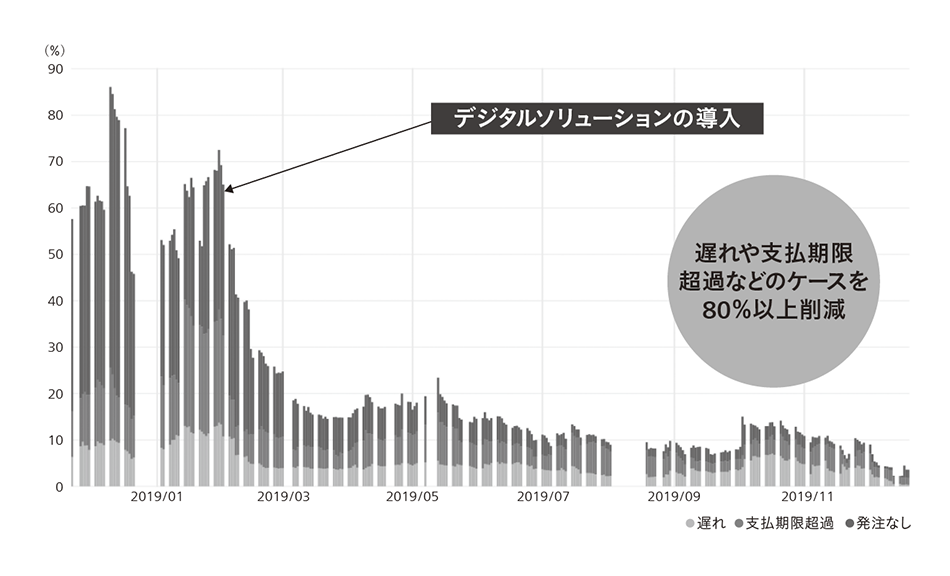

モバイルスキャナーの活用で倉庫における部品収集作業が改善されたことで,製造現場におけるプロセスを通じたトレーサビリティも向上した。部品収集作業における遅延などの発生は,平均でSOP(Standard Operating Procedures)に対し80%~97%抑えることができた。(図2参照)。また,部品同期化率は平均94%から99.97%まで上昇し,個人のピック数は175個/人から250個/人まで増加した。

4. 生産の有効性と効率

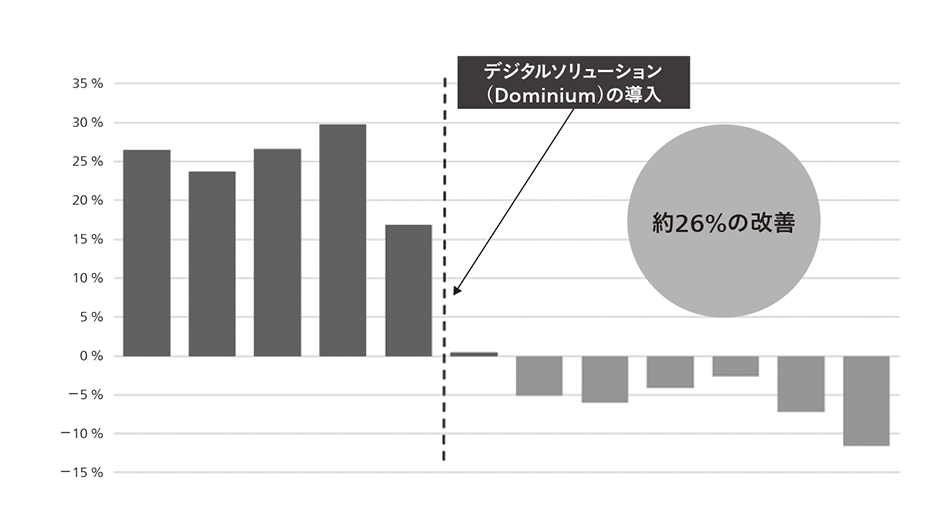

Hitachi Rail社では,SAPからデータを引き出すカスタムメイドシステム「Dominium」の生産データ分析を視覚化することにより,製造・組み立て工程における最適な効率を実現している(図3参照)。Dominiumは,さまざまなSOPのそれぞれの所要時間を理解することを目的として,すべての生産工程で生成されるデータを調査するため,生産部門が作成したものである。このデータの分析・視覚化が,パフォーマンスの大幅な向上につながっている。

今日にいたるまで,Dominiumは生産計画に対する各SOPの所要時間を約26%短縮し,これによって工場全体の効率が大幅に向上した(図4参照)。また,待機時間やその他の付加価値のない操作を削減したことで,全体的な生産性向上と顧客への車両引き渡しを納期通りに実現した。

5. グローバルな車両設計・製造

GPLMもまた,デジタル技術を通じたデータ活用の好例である。現在,部品やアセンブリ,図面,モデル,BOM(Bill of Materials)など,世界の各拠点の設計・構造データはすべて中央データベースに集約されている。これにより,常に最新の正確なデータのみが利用可能となるため,設計変更にかかる時間を短縮できる。

6. おわりに

デジタル化とさまざまなツールの活用により,Hitachi Rail社の生産性は大きく向上した。IEPなどのプロジェクトにおいてもデジタルツール導入の功績は大きく,納期順守率が100%向上したことで,さらなる売上につながり,ビジネスのキャッシュフローが改善された。また,外注作業を削減した結果,経営の面でも大幅なコスト削減を達成した。

最近では,SAP機能をカスタマイズして改善し,データのキャプチャ,検証,承認のためのフォーマットをデジタル化した。さらには,P2P(Procure to Pay)集中購入プロセス,車両完成検査での不具合管理,不具合レポートなどのプロセスを新たにデジタル化した。

技術が急速に進化し続ける中では,プロセスの継続的なデジタル化が,スマートファクトリー実現のカギとなる。Hitachi Rail社のニュートンエイクリフ車両工場は,高度なスキルを持つ従業員と,最先端のデジタルツールを適切なワークロードで組み合わせ,今後も引き続き,標準化とデジタル化に取り組んでいく。