[ⅰ]カーボンニュートラルの実現に向けた環境対応技術パワートレインの電動化による環境負荷低減

ハイライト

世界的に高まるカーボンニュートラル実現への機運を背景に,車両開発においても環境負荷低減に貢献する電動パワートレインが普及しつつある。日立グループは,その主要コンポーネントであるモータ,インバータ,およびそれらを高性能化する要素技術の開発を加速し,各製品への適用を進めている。

本稿では,モータにおける高効率・高出力対応技術,車載インバータの高出力密度化技術,およびそれらを応用した高効率・小型e-Axle技術について述べる。

1. はじめに

次世代自動車のパワートレインとして,世界各国・地域でEV(Electric Vehicle)やHEV(Hybrid Electric Vehicle)を中心に電動化が加速している。世界的にEVへのインセンティブ,内燃機関の規制強化や販売禁止などの施策もアナウンスされている。それに呼応する形で,いくつかの自動車メーカーからは,電動化車両の販売比率を大幅に高めることが表明され,さらにEV普及を促進するため,政府・自治体の後押しで急速充電設備の設置も始まっている。

一方で,「今後,エンジンはなくなるのか」という議論も並行して行われているが,2040年段階でも,75%超はエンジンを搭載した車両が生産されるとの予測もある。このように市場の大きな変化が予測される中で,日立Astemo株式会社は,電動化製品・技術の開発を加速している。

本稿では,主要電動コンポーネントであるモータ,インバータについて取り上げ,CO2削減に向けた高出力密度,高効率電動化製品技術およびe-Axleにも適用可能な要素技術について紹介する。

2. 主機モータの製品技術

EV普及のためには,小型車から大型車までカバーするモータのラインアップ拡充,車両特性に応じたモータ出力・トルク特性の適合,航続距離の拡大が重要である。

ここでは,ステータ,ロータの標準化コンセプトによる主機モータのラインアップ,高効率・高出力対応技術について紹介する。

2.1 主機モータのラインアップ

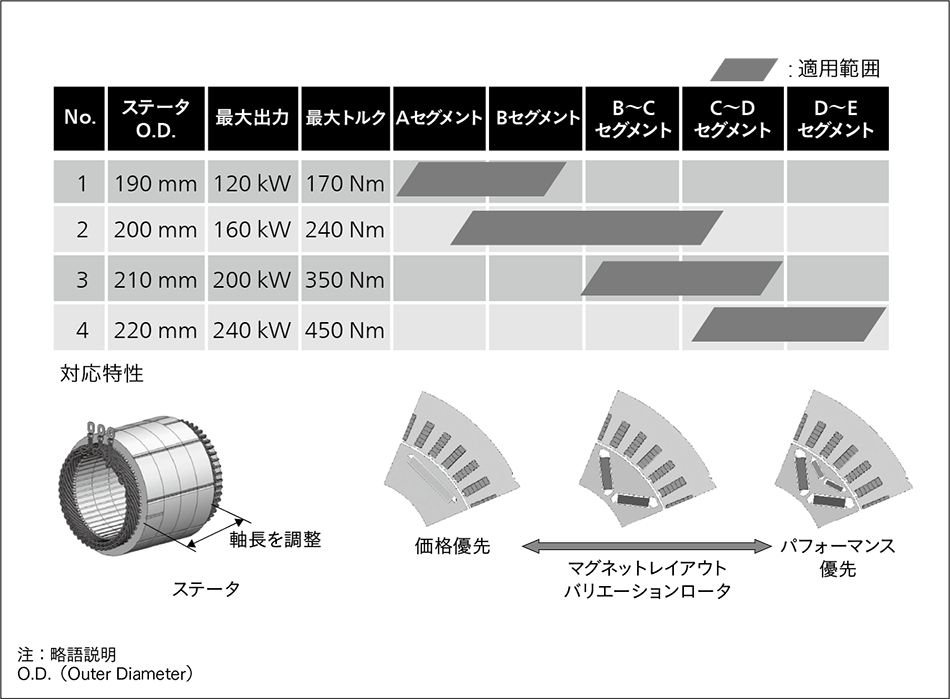

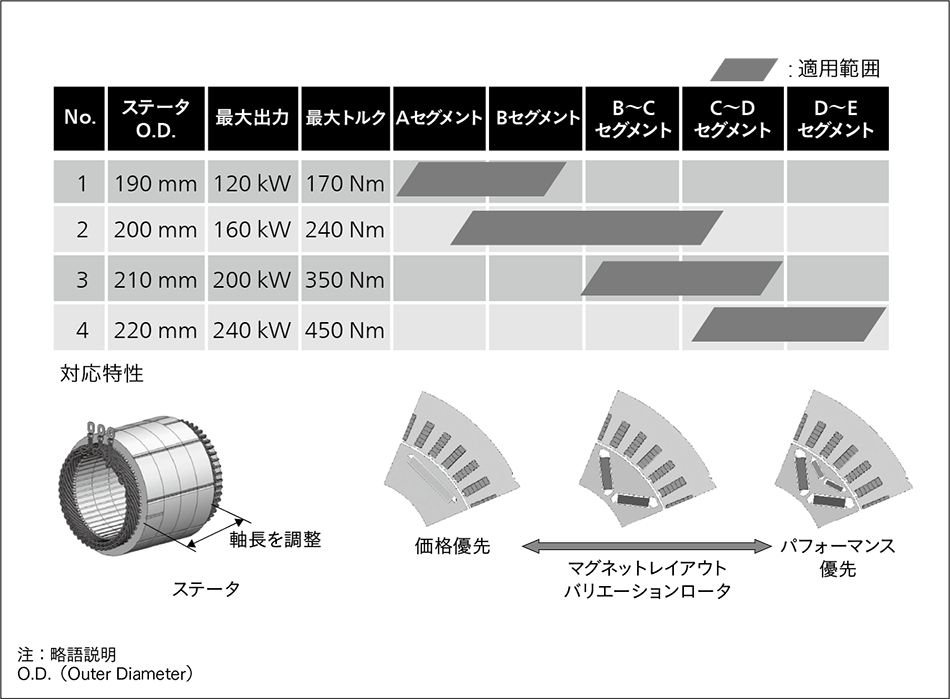

図1|モータのラインアッププラン 主機モータのさまざまな要求仕様に迅速に対応するために,モータの標準化を進めている。ステータの外径を4種類の標準径とし,軸長を変更することで出力・トルクを調整するようにしている。

主機モータのさまざまな要求仕様に迅速に対応するために,モータの標準化を進めている。ステータの外径を4種類の標準径とし,軸長を変更することで出力・トルクを調整するようにしている。

急速に拡大する主機モータの需要に迅速に対応するために,モータの標準化を進めている。ステータの外径を標準径とし,出力・トルクの調整は軸長変更で対応することで,開発期間の短縮を図るのがねらいである。標準径と各標準径が対応できる出力・車両セグメントを図1に示す。Φ190 mmからΦ220 mmまでの標準径により小型車(Aセグメント)から大型車(Eセグメント)まで対応することができる。

2.2 高効率・高出力対応技術

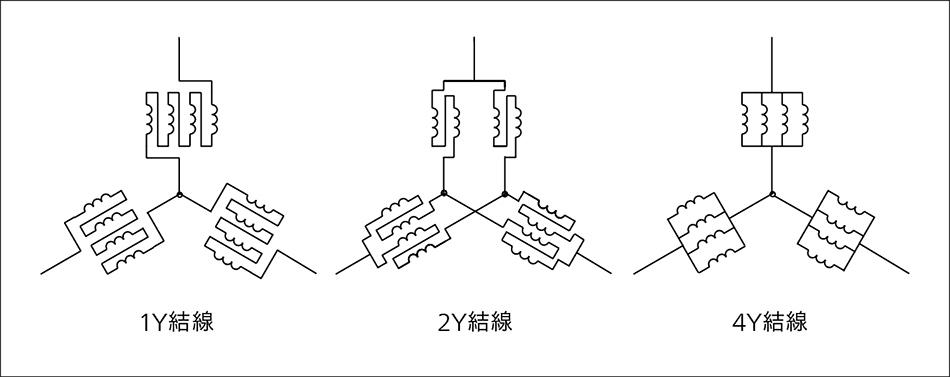

図2|ステータコイル仕様最適化 従来,1Y結線と2Y結線を切り替えることで出力・トルクを用途に応じて最適化してきたが,マルチターン化により並列回路の選択肢が増えて4Y結線が可能となり,交流・直流銅損を減らすことで高効率・高出力化を実現した。

従来,1Y結線と2Y結線を切り替えることで出力・トルクを用途に応じて最適化してきたが,マルチターン化により並列回路の選択肢が増えて4Y結線が可能となり,交流・直流銅損を減らすことで高効率・高出力化を実現した。

高出力化においては高回転時の損失低減が重要であり,特にステータコイルに角線を用いたモータでは交流銅損低減が大きな課題となる。マルチターン化は交流銅損の低減にも大きな効果がある。ステータコイルの結線を変更することで,標準径・標準ステータコイル形状を維持しつつ,幅広い用途に最適なモータを提供することができる。

ステータコイルの結線の違いをまとめて図2に示す。

従来,1Y結線と2Y結線を切り替えることで出力・トルクを用途に応じて最適化してきたが,マルチターン化により並列回路の選択肢が増えて4Y結線が可能となり,交流・直流銅損を減らすことで高効率・高出力化できる。一方,4Y結線のような並列回路においては,各回路間で位相差が発生することによる循環電流が懸念されるので,位相差を抑え,結線構造を簡略化できるコイル配置を適用することにより,安価で高効率・高出力なモータの提供を実現している。

3. 車載インバータの製品技術

車載インバータは,電池に蓄えられた直流電力を交流電力に変換し,その交流電力をモータに供給して車両を駆動する。モータに供給する電力,交流周波数をインバータで制御することで,モータの駆動トルク,回転数を制御し車両の加減速を行う。他の用途に比べ,車載インバータは狭い車両スペースに搭載するため,高出力密度化が求められる。

3.1 小型高放熱高耐圧パワーモジュール技術

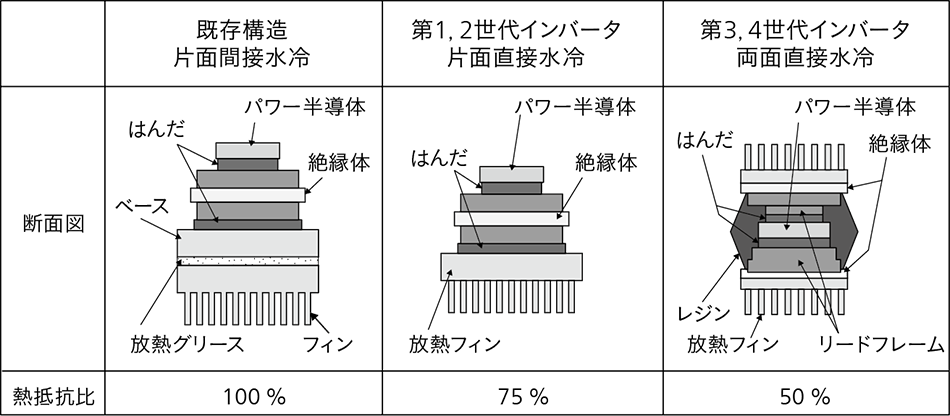

高出力密度を実現するため,日立Astemoは,高い冷却性能を有するパワーモジュールを開発してきた1)。パワーモジュール冷却構造の進化を図3に示す。

第1世代インバータから直接冷却方式を採用している。直接冷却は,ベースとフィンの間に存在した放熱グリースを省き,フィンベースとすることで熱抵抗を低減した方式である。さらに第3世代からは,パワー半導体の両側に放熱フィンを配置するとともにパワーモジュールを全面液浸することで,熱抵抗を従来比50%に低減した両面直接水冷を採用している。

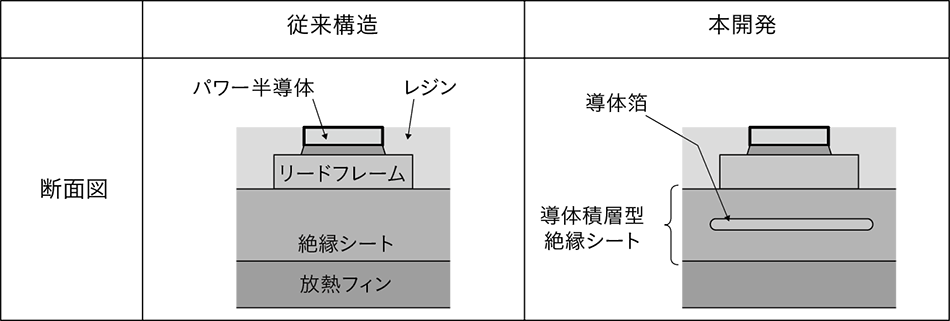

EVに搭載される電池への充電時間を半減するため,システム電圧を従来の約400 Vから800 Vへ高耐圧化する動きがある。システム電圧800 Vに対応するために開発した絶縁放熱実装技術を図4に示す2)。

絶縁シート内部に導体箔を積層することで,絶縁シート内部に発生する空気ボイドに印加される電圧を低減する導体積層型絶縁シートを開発し,従来と同等の熱抵抗で,800 V対応を可能とした。

図3|パワーモジュール冷却構造の進化(断面図) 日立Astemo株式会社では,第1世代インバータよりパワーモジュールにグリースを使わずフィンベースを直接冷却する直接冷却方式を採用している。第3世代からは,さらに冷却性能を高めるため,チップの両側にフィンベースを配置した両面冷却を開発し,採用した。

日立Astemo株式会社では,第1世代インバータよりパワーモジュールにグリースを使わずフィンベースを直接冷却する直接冷却方式を採用している。第3世代からは,さらに冷却性能を高めるため,チップの両側にフィンベースを配置した両面冷却を開発し,採用した。

図4|800 Vシステム対応絶縁放熱実装技術 絶縁シートはリードフレームおよび放熱フィンに接着されるが,接着時に非常に小さい空気ボイドが発生する。絶縁シート内部に導体箔を積層することで,絶縁シート内部に発生する空気ボイドに印加される電圧を低減する導体積層型絶縁シートを開発し,従来と同等の熱抵抗で,800 Vシステム対応を可能とした。

絶縁シートはリードフレームおよび放熱フィンに接着されるが,接着時に非常に小さい空気ボイドが発生する。絶縁シート内部に導体箔を積層することで,絶縁シート内部に発生する空気ボイドに印加される電圧を低減する導体積層型絶縁シートを開発し,従来と同等の熱抵抗で,800 Vシステム対応を可能とした。

絶縁シートはリードフレームおよび放熱フィンに接着されるが,接着時に非常に小さい空気ボイドが発生する。絶縁シート内部に導体箔を積層することで,絶縁シート内部に発生する空気ボイドに印加される電圧を低減する導体積層型絶縁シートを開発し,従来と同等の熱抵抗で,800 Vシステム対応を可能とした。

絶縁シートはリードフレームおよび放熱フィンに接着されるが,接着時に非常に小さい空気ボイドが発生する。絶縁シート内部に導体箔を積層することで,絶縁シート内部に発生する空気ボイドに印加される電圧を低減する導体積層型絶縁シートを開発し,従来と同等の熱抵抗で,800 Vシステム対応を可能とした。

3.2 車載インバータのロードマップ

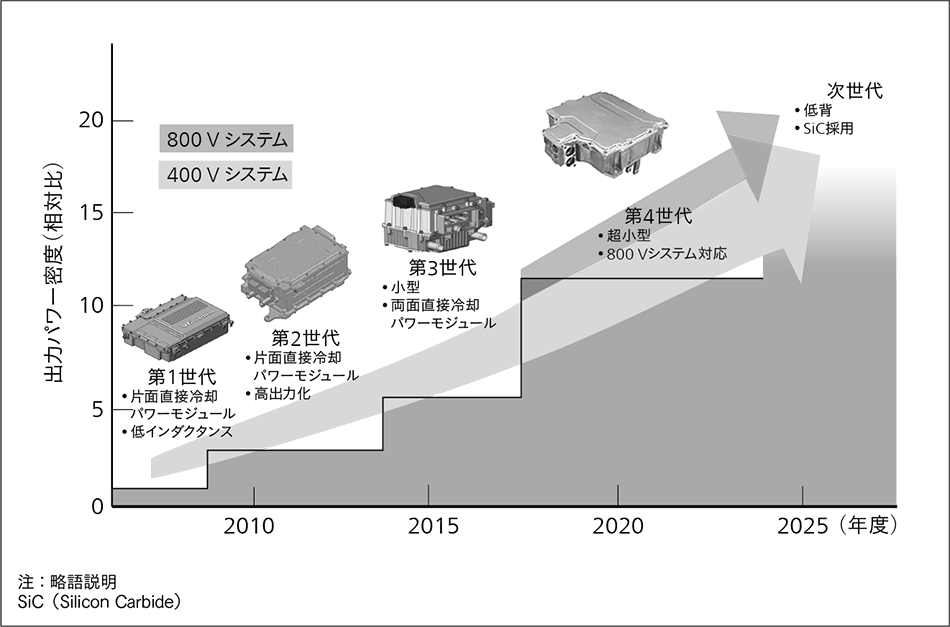

図5|車載インバータのロードマップ 日立Astemoでは,パワーモジュールの冷却性能を高めることでインバータの出力パワー密度を向上してきた。第4世代では高電圧対応の絶縁放熱実装技術を開発し,800 Vシステムに対応した。

日立Astemoでは,パワーモジュールの冷却性能を高めることでインバータの出力パワー密度を向上してきた。第4世代では高電圧対応の絶縁放熱実装技術を開発し,800 Vシステムに対応した。

車載インバータのロードマップを図5に示す。

パワーモジュールの冷却性能の向上とともに,パワー半導体として採用しているIGBT(Insulated Gate Bipolar Transistor)の低損失化,ASIC(Application Specific Integrated Circuit)採用による回路基板小型化など,パワーモジュール以外の部品の小型化によりインバータの出力密度を向上し,第4世代では,第1世代に比べて約10倍の高出力密度を実現した。また,導体積層型絶縁シートの開発によりシステム電圧800 Vに対応した。

さらに次世代では,モータ,インバータおよびギアを一体化したe-Axle対応のためインバータを低背化する。また,パワー半導体にIGBTより低損失なSiC(Silicon Carbide)を採用して高効率化する。

4. 高効率・小型e-Axle技術

4.1 高回転化によるモータの小型化

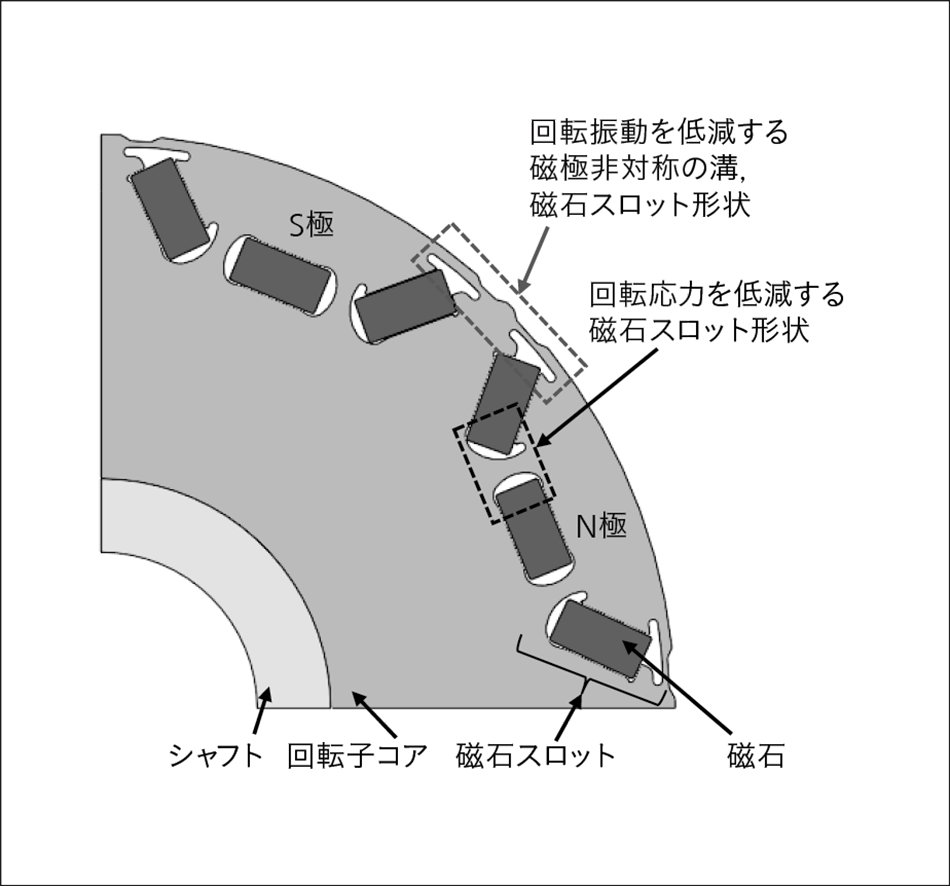

図6|高回転対応の回転子形状 磁石スロットの内周側端部および外周側端部を延長することで,強度特性・NV(Noise Vibration)特性を改善している。

磁石スロットの内周側端部および外周側端部を延長することで,強度特性・NV(Noise Vibration)特性を改善している。

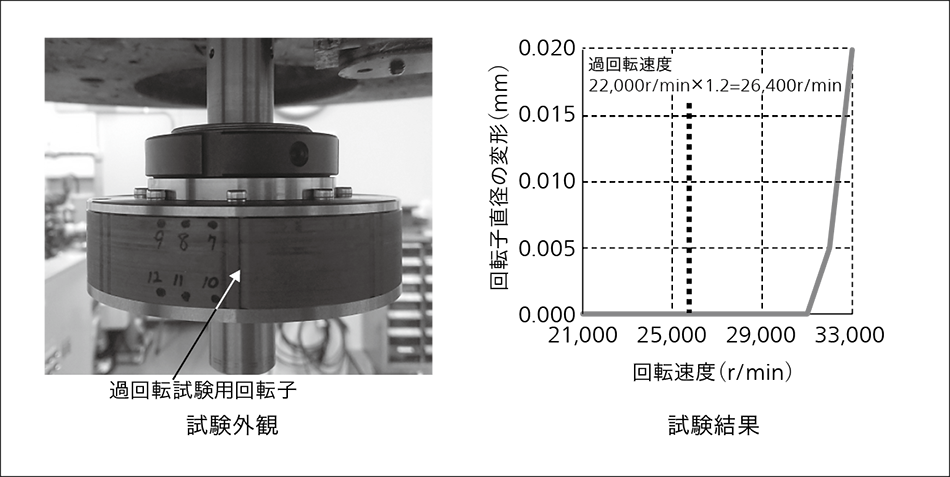

図7|回転子の強度検証(スピンテスト) 回転子の強度を実測するため,回転子を高速回転させる試験を実施した。モータの過回転速度である2万2,000 r/min×1.2において回転子に変形がないことを検証した。

回転子の強度を実測するため,回転子を高速回転させる試験を実施した。モータの過回転速度である2万2,000 r/min×1.2において回転子に変形がないことを検証した。

車体空間の確保,配置自由度の増加のためe-Axleシステムを構成するモータ,インバータ,ギアの各コンポーネントの小型化が必要となる。モータ出力はトルクと回転速度の積であり,トルクと体格はほぼ比例する。よって,同出力で設計する場合,高回転化により設計トルクを下げ,モータを小型化することができる。一方で,車軸トルクを確保するためには高回転化に対応したギア比の増加が必要となり,ギアの体格が大きくなる。e-Axle全体の小型化の観点では最高回転速度を2万r/min~2万5,000 r/minとすることが望ましく,最高回転速度2万2,000 r/minを実現する小型・高回転モータを開発した。

回転速度の2乗で増加する遠心力に対する強度や増大する振動・騒音の対策が高回転化の課題となるため,これらの課題を解決する回転子形状を考案した(図6参照)。

一つ目の特徴として,磁石を格納する磁石スロットの内周側端部を延長した。これにより曲率半径を大径化することが可能となり,応力集中を防ぎ回転子コア強度を向上できる。二つ目の特徴として,磁石スロットの外周側端部を磁極中心側に延長した。加えて,回転子外周側に溝を設け,溝の形状をN極側磁極とS極側磁極とで非対称とした。これにより,振動・騒音に関連する回転子-固定子間の磁束密度の高調波成分を低減することができる。

続いて,考案した回転子を用いたモータの電気特性を算出した。その結果,開発目標の最大トルク155 Nm,最大出力120 kWを達成した。加えて,全動作領域において振動・騒音の指標の一つであるトルクリプルが4.5 Nm以下となった。また,強度解析により,過回転速度条件(2万2,000 r/min×1.2)において最大主応力が材料の降伏応力以下となった。

さらに,回転子強度特性を実測するため過回転試験(スピンテスト)を実施した(図7参照)。

スピンテストの結果から,過回転速度条件を超える回転速度においても回転子の変形が見られなかった。よって,開発した回転子の強度が確保できていることを検証した。また,モータの電気特性を実測するため負荷試験を実施し,設計値どおりの回転速度-トルク特性が得られることを検証した。

以上から,高速回転に対応した回転子形状を採用したモータを開発し,目標とした電気・強度特性が得られることを実機検証した。

4.2 低NV制御技術(キャリア位相シフト制御)

モータの高回転化によって正弦波電流の周波数が向上する。そのため,スイッチング周波数を従来と同等とした場合,正弦波電流当たりのスイッチング回数の低下によって,電流歪みに起因したトルク脈動が発生する。この脈動がe-Axleに搭載されるインバータやギアへと伝搬し,これらの固有振動数とトルク脈動の周波数が合致すると,振動・騒音が発生する可能性があり,これを抑制する低NV(Noise Vibration)化技術が求められている。そこで,固有振動数と合致した場合に,振動・騒音を低減する低振動・低騒音制御技術としてキャリア位相シフト制御技術を開発した。

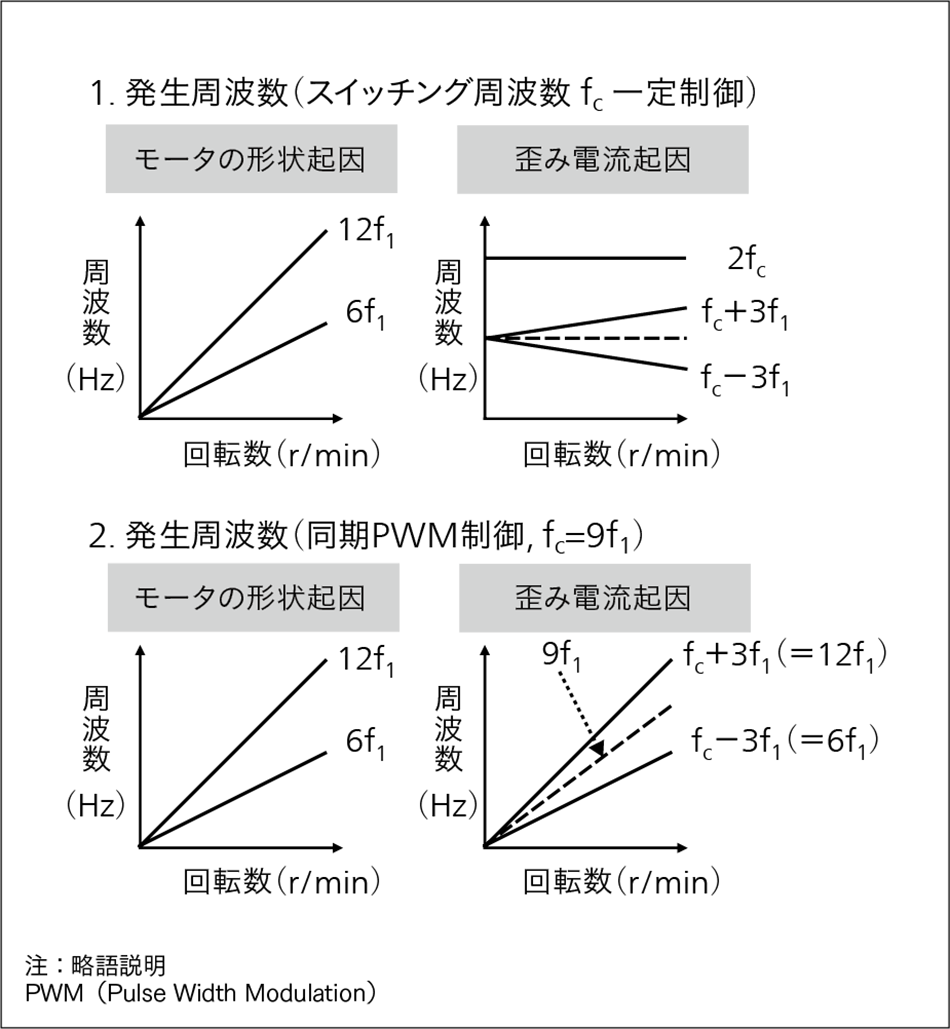

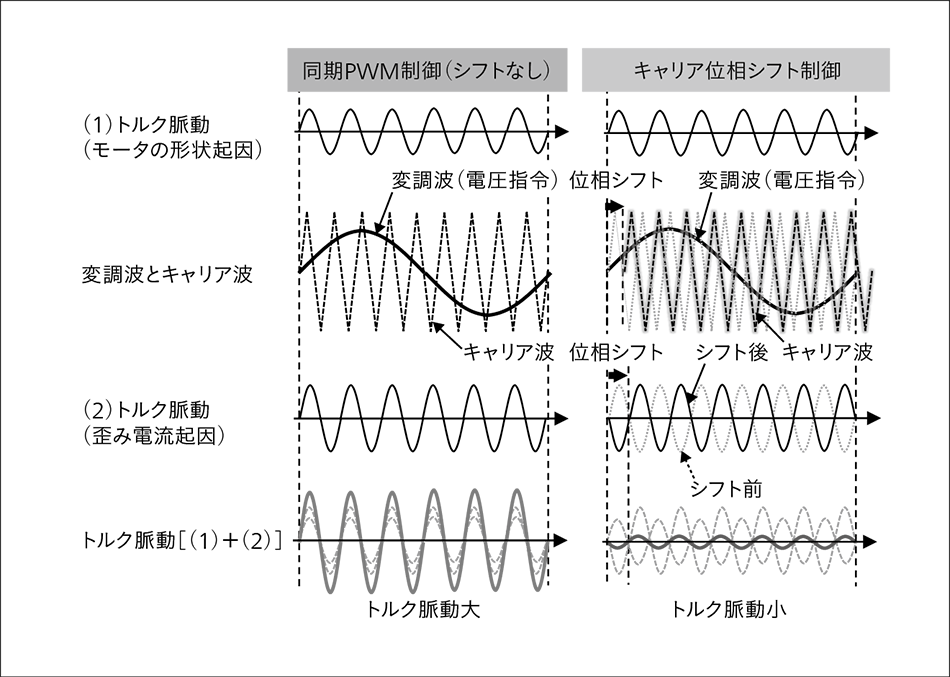

モータの振動要因として,モータの形状起因のトルク脈動と歪み電流起因のトルク脈動がある。モータ形状起因のトルク脈動は図8に示すように,発生周波数が時間6次(6f1)や12次成分(12f1)などモータ回転数に比例して増加するのに対して,歪み電流起因のトルク脈動はスイッチング周波数近傍(fc±3f1,2fc)に発生する(f1:基本波周波数,fc:スイッチング周波数)。そのため,互いを利用してキャンセルさせることは難しい。そこで,これらの発生周波数を合致させるために,モータ回転数に応じてスイッチング周波数fcを変更してスイッチング周波数fcと基本波周波数f1の比を9や15などに固定する同期PWM(Pulse Width Modulation)制御を採用し,二つの発生周波数を合致させる手法を採った。一方で,これらの脈動は時に同位相となってトルク脈動を大きくさせる場合がある。そこで,インバータのキャリア三角波の位相に着目し,この位相を積極的にシフトすることに着眼した。その結果,モータトルクに影響を与えることなく歪み電流起因のトルク脈動の位相をシフトさせ,モータの形状起因のトルク脈動の逆位相トルクとして活用できるキャリア位相シフト制御技術を開発した(図9参照)。上述の高速モータに本制御手法を適用した結果,1万9,500 r/min(基本波周波数f1:1,300 Hz)で低い周波数の電流脈動を発生させることなく安定した駆動を実現しながら,時間12次成分の振動を53%低減できることを確認した3)。

5. おわりに

本稿では,電動車両を構成するキーコンポーネントであるモータ,インバータおよびこれらを高性能化するための要素技術について述べた。

今後は,自動車のみならず充電インフラを含む社会全体でカーボンニュートラルをめざす方向にある。これに応じてコンポーネントを適切に進化させ社会に貢献していく。

参考文献など

- 1)

- 木村隆志,外:ハイブリッド電気自動車向け高電力密度インバータ,日立評論,95,11,752~757(2013.11)

- 2)

- 畑中歩,外:車載用インバータの高電圧・高パワー密度化技術,自動車技術会論文集,Vol. 51,No. 6,pp. 1050~1055(2020.11)

- 3)

- 原崇文,外:キャリア波の位相をシフトする同期PWM制御による永久磁石同期モータの低振動化,マグネティックス/モータドライブ/リニアドライブ合同研究会,MD-20-172(2020.12)