デジタル社会の進化を支える半導体製造歩留まり向上ソリューション

ハイライト

社会生活のデジタル化とともに,カーボンニュートラル実現に向けた低消費電力化が社会課題となっている。先端半導体メーカーはこれらの課題を解決すべくデバイス開発を進めているが,高速化・大容量化・低消費電力化などの多くの課題に直面している。

株式会社日立ハイテクは,半導体計測・検査事業を通じて先端半導体メーカーの製造歩留まり向上に貢献している。本稿では,複雑化する半導体の製造歩留まり向上を支援するべく,日立ハイテクの新たな計測ソリューションと,今後の展開について紹介する。

1. はじめに

現代社会は,地球規模の気候変動に対処しつつ人類の幸福な生存状態を維持するべく,脱炭素社会・循環型社会への移行,分散型社会への移行を迫られている1)。特に循環型社会を実現するにあたって不可欠となるデジタル技術は,半導体の処理高速化・大容量化・低消費電力化に支えられていると言っても過言ではない。半導体メーカーは,新しいデバイス構造や材料,製造プロセスの導入に向けて,複雑化する半導体製造技術に挑戦する必要があるが,開発期間の長期化や歩留まり低下などの問題に直面している。

株式会社日立ハイテクの測長SEM(Scanning Electron Microscope:走査電子顕微鏡)は,半導体デバイス製造における微細パターン寸法計測の役割を担い,累計出荷5,600台,市場シェア75%を超える標準機である2)が,半導体の複雑化に伴い,新たな計測ニーズに対応した計測ソリューションの提供が求められている。

2. 半導体製造の歩留まり向上ソリューション

先端半導体デバイスは,直径300 mmのシリコンウェーハ上に多数のチップを一括形成することで,大量生産を行う。実際のチップ製造プロセスでは,10 nm程度の微細構造をパターニングし,トランジスタの形成,電極の形成,配線の形成などさまざまな工程を経て回路を形成する3)。その後,ダイシング工程で切り離され,最終検査を行い,合格したものが出荷される。工程数は年々増加しており,出荷までに要する製造リードタイムは6か月以上となる。ところが,これらの製造工程ではさまざまな不良がつくり込まれ,不良品は廃棄される。大量生産によりコストメリットを出す半導体業界では,歩留まりの向上が経営課題となる。

日立ハイテクの測長SEMは,半導体パターンの寸法を計測することで製造歩留まり向上を支援してきた。測長SEMは,半導体パターン上に電子ビームを走査し,表面の電子顕微鏡像を取得することで寸法誤差の計測や位置ずれの計測を行う4)。特に重要となるのは,製品の品質を特徴づける寸法などのパラメータを,製造プロセスを止めずに計測するインライン計測である。計測値の変動をモニタリング・管理することで,歩留まり低下をもたらす前にプロセスを修正することが可能になる。

このような測長SEMの価値は,1980年代以降の半導体微細化に対して,大きな役割を果たしてきた。寸法を測ることが,半導体の性能を測ることと等価であったためである4)。ところが2010年以降,半導体デバイスが立体化し5),平面的な寸法だけでなく,立体的な形状を計測する必要が生じた6)。さらに今後,半導体はますます複雑化すると予想される。そのため,パターン寸法だけでなく,より多様な計測データを取得する必要が生じる。

本章では,新たな計測ニーズに対応した二つのソリューション,立体形状計測ソリューションと電気特性計測ソリューションについて紹介する。

2.1 立体形状計測ソリューション

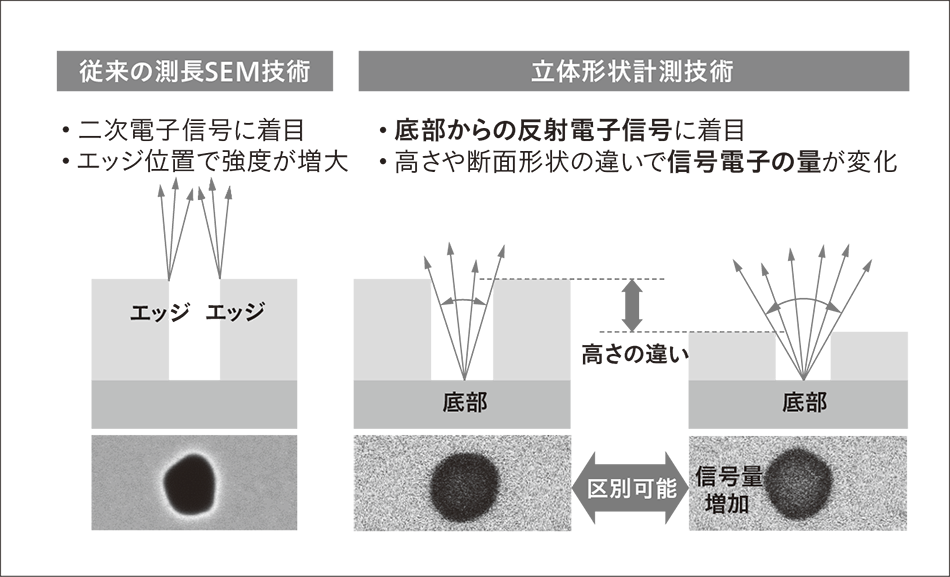

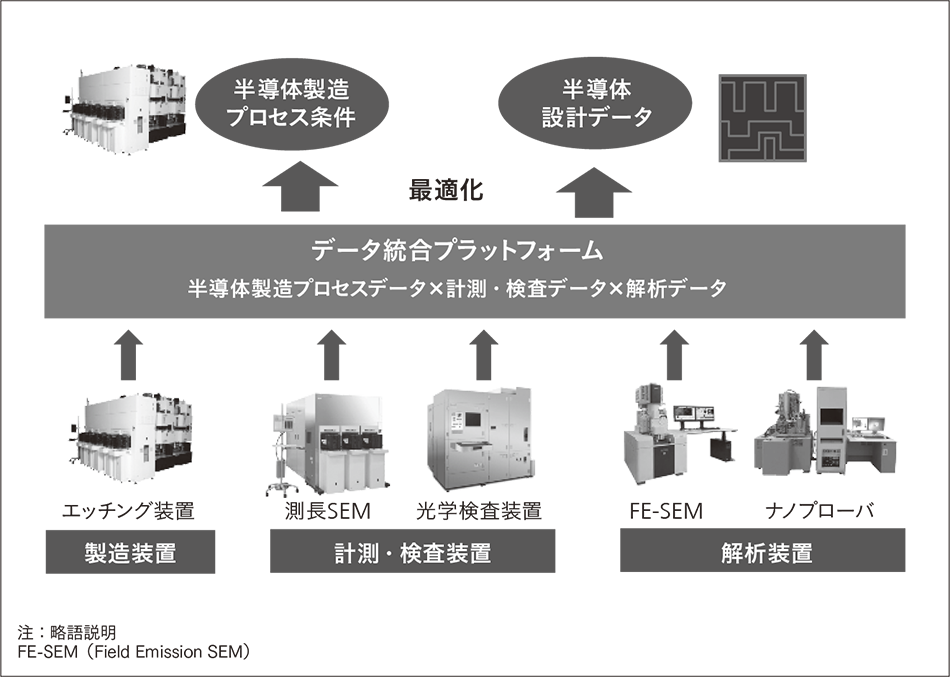

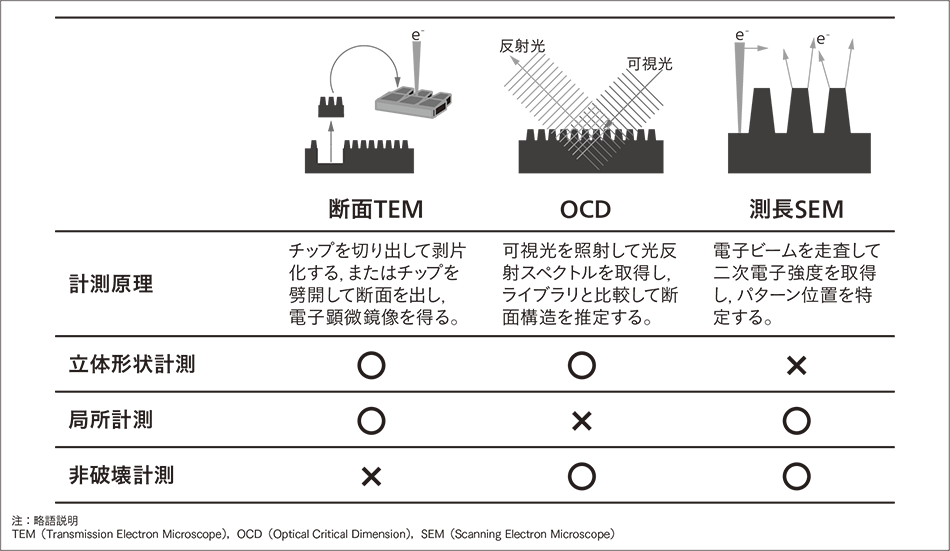

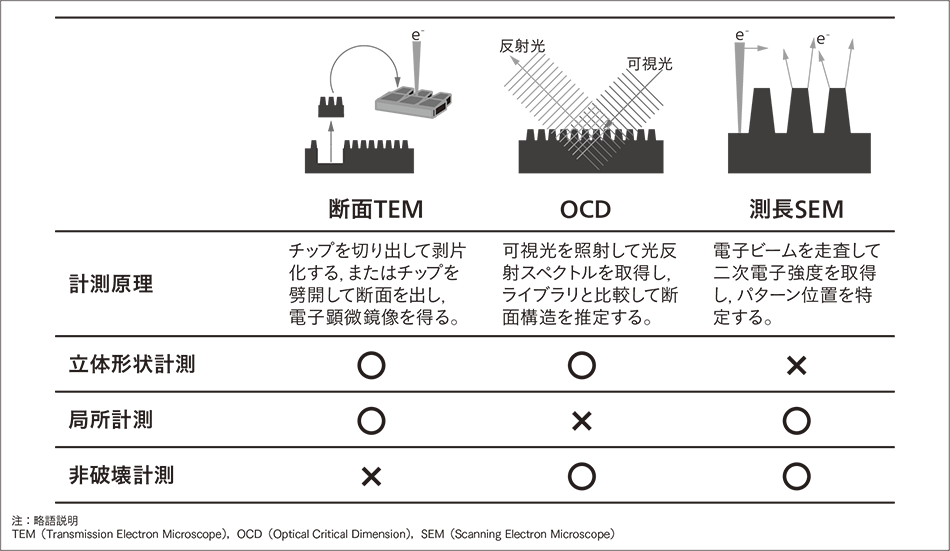

図1|半導体の立体形状計測技術 インライン立体形状計測に必要とされる3要素(立体形状計測,局所計測,非破壊計測)を同時に満足する計測手段は存在しない。測長SEMの立体形状計測技術は,3要素を同時に成立させる重要技術となる。

インライン立体形状計測に必要とされる3要素(立体形状計測,局所計測,非破壊計測)を同時に満足する計測手段は存在しない。測長SEMの立体形状計測技術は,3要素を同時に成立させる重要技術となる。

半導体デバイスの立体形状を計測する方法を図1に示す7)。現在最も広く使われている手法は,デバイスを切り出して断面を直接観察する断面TEM(Transmission Electron Microscope:透過電子顕微鏡)法である。不良チップの故障解析や,開発時のプロセスでき栄え計測に多用される方法だが,破壊計測であるためインライン計測には適用できない。現在インライン用途で広く使われている方法はOCD(Optical Critical Dimension)と呼ばれる光学計測手法である7)。これは可視光のスポットを照射し,反射光のスペクトル変化から照射領域のパターン形状を推定する手法である。非破壊で立体形状を高速に計測できるという利点があるものの,スポット光サイズ(約10 μm)内の平均的な形状しか得られないという欠点がある。実際,半導体パターンの歩留まり管理は,個々のパターン形状の崩れをモニタリングする必要があり,局所計測の必要性は高い。これに対し測長SEMは,局所計測や非破壊計測を実現できるものの,パターンの水平方向の寸法計測に特化しており,立体形状に関する情報を得ることは一般に難しい6)。

そこで日立ハイテクは,この問題を解決するため,測長SEMの局所計測と非破壊計測の強みを生かした立体形状計測ソリューション実現に取り組んだ(図2参照)。従来の測長SEMでは,パターンの側壁位置が強調される二次電子信号を検出してその位置を特定しており,パターンの水平方向の寸法計測に利用されていた。新たに開発した技術では,パターン底部からの反射電子に着目する。底部から放出される反射電子は直線状に放出されるため,パターンの高さの違いに応じて,放出される電子の量が変化する。半導体パターンの高さが変わると,底部から見込む開口立体角が変化する。反射電子量と開口サイズを計測することで,パターンの深さを推定することができる8)。

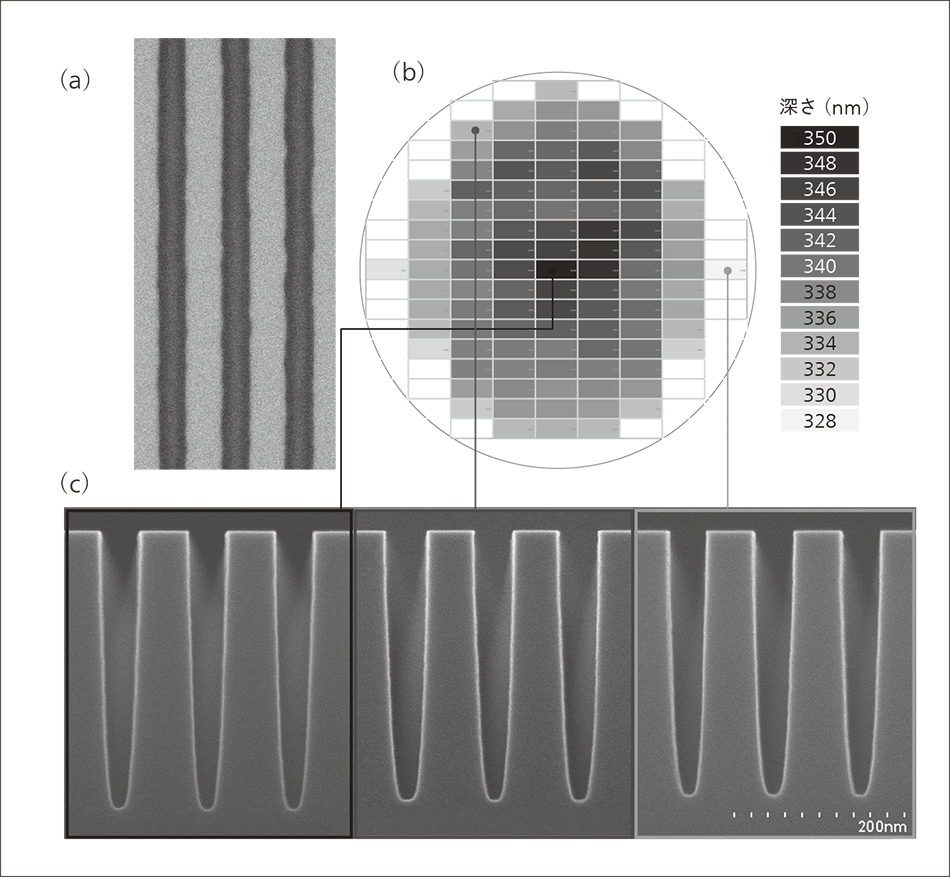

本手法を用いた深さモニタリングの例として,トレンチパターンの測長SEM像を図3(a)に示す。縦に延びる黒い帯状の部分がトレンチ底部である。また,図2の原理を利用してウェーハ全面102チップを非破壊局所計測した結果を,図3(b)にグレーの濃淡で示す。濃いグレーの領域ほど深いトレンチに対応する。この結果から,トレンチの深さはウェーハ内で一定ではなく,ウェーハ中央に深い領域が集中した同心円状の分布となることが分かる。深さのウェーハ内ばらつきは8%である。この結果は,同図(c)に示す断面SEM画像とも一致することが確認された。この手法を用いれば,顧客は,ウェーハの断面を取得することなく,製造過程の中でこの分布を取得でき,工程管理を通じて歩留まり向上を図ることができる。

2.2 電気特性計測ソリューション

半導体が複雑化すると,その性能を,寸法・形状だけで管理することは困難になる。例えば,異物や膜質不良によって,半導体特性の異常が引き起こされる可能性がある。このようなデバイスの不具合を早期に検出するため,実際にデバイスに電気を流して半導体性能を確認する電気特性計測が必要となる。

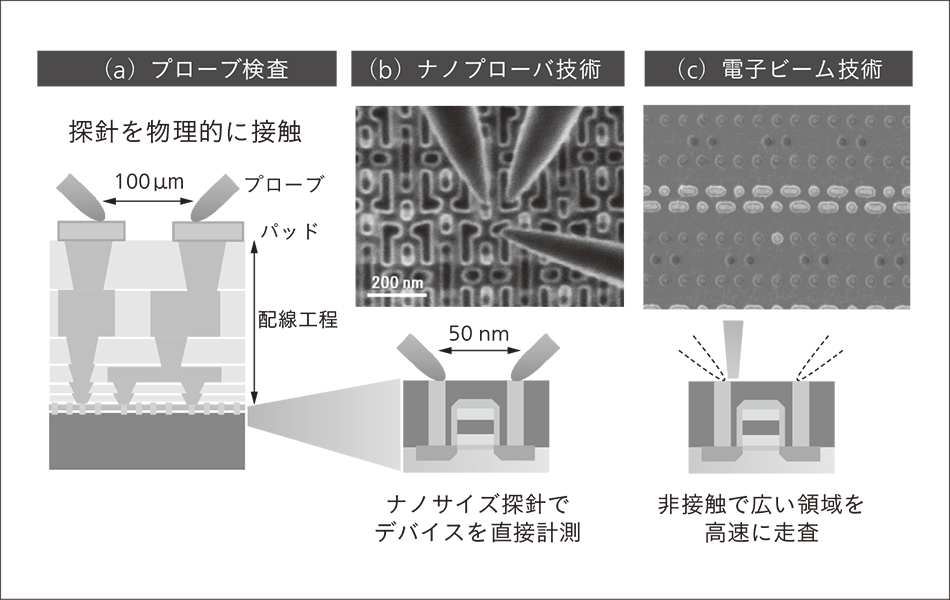

電気特性計測手法を図4に示す。代表的な計測方法は同図(a)のプローブ検査であり,探針をデバイスに当てて電圧印加し,電流測定を行う9)。しかし,プローブを接触させるためには,回路素子形成後に,数か月の時間を要する配線工程を経て大きなプローブパッドを形成することになる。日立ハイテクが着目しているのは,この電気特性計測をより早期に実現し,顧客の開発サイクルタイムを短縮することである。探針微細化による計測早期化は,ナノプローバ技術10)と呼ばれ,ナノメートルサイズの探針をSEMの視野内で操作し,直接半導体トランジスタに接触させるものである[同図(b)参照]。この技術により,配線工程を待たずに半導体特性の計測が可能になる。その際に課題となるのは,計測すべきトランジスタの特定である。ムーアの法則に従ってトランジスタの数は増大しており,論理ビット密度は4,000万個/mm2を超えている11)。そのような大量のトランジスタの中から計測対象を特定するためには,広い範囲から短時間で電気異常部位を特定するシステムが必要になる。電子ビームによる非接触計測は,広視野を高速に撮像して電気特性変化を捉える技術であり,前述のナノプローバ技術とともに,早期電気特性計測を支えるソリューションになる[同図(c)参照]。

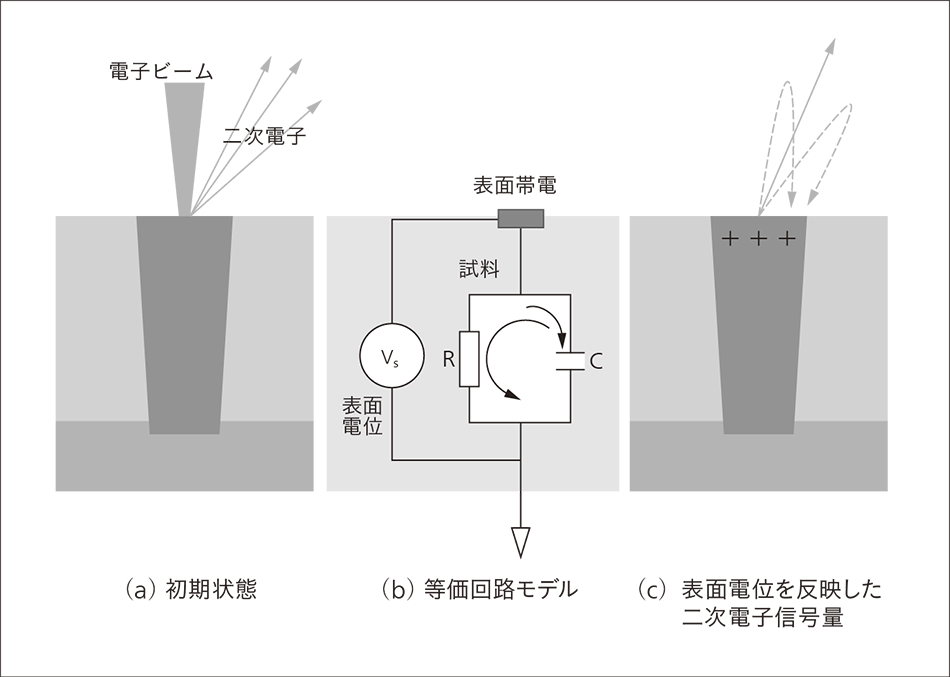

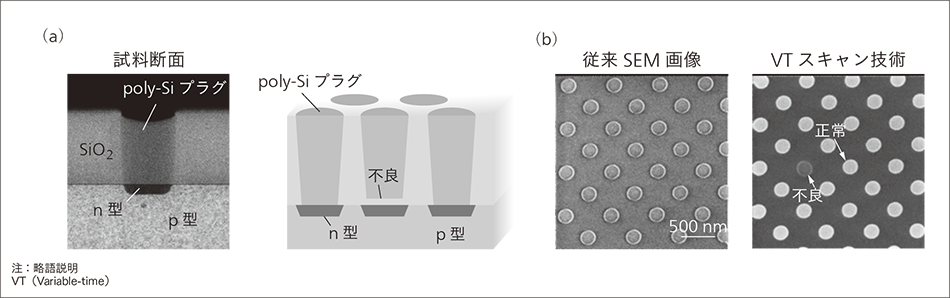

電子ビームによる電気特性計測の原理について,簡潔に述べる12)(図5参照)。電子ビームを試料上に照射した際,電子が試料内を伝達する速度は,電気抵抗と静電容量で構成される回路の充放電特性で決まる。したがって試料の表面電位も,同じ過程に従って時間変化する。二次電子信号量は,表面電位に依存して変化するため,二次電子信号量の時間変化から試料の表面電位,ひいては照射領域の電気抵抗と静電容量を特定することができる。日立ハイテクはこの非接触電気特性計測原理を利用し,緩和過程に基づくSEMの像コントラストを強調するVT(Variable-time)スキャン技術を開発した13),14)。

図6(a)は接合部の導通不良検出の事例である。コンタクトプラグと基板の間にpn接合が挿入された典型的なFET(Field Effect Transistor:電界効果トランジスタ)のソース・ドレイン部接合である。n型半導体の接合部とその下部にあるp型Si基板は,そのpn接合によって,プラグ側からの注入電子は流れることができない。したがって,仮にコンタクトホール形成の過程で開口不良が生じていても,電子の流れにくさに差が生じないので,その違いを区別することができない。しかし,VTスキャン技術のように,静電容量にも応答する計測手法を用いることで,電荷の時間変化量に差をつくることができる。同図(b)は,従来のSEM画像とVTスキャンによるSEM像の比較である。不良部のプラグの信号量に明確な差が生じることが分かる。

図6|VTスキャンによる接合部導通不良の検出 Poly-Siプラグの下部にpn接合が形成された半導体デバイスの検査例を示す。n型シリコンからp型シリコンへの電子移動は制限されるため,正常部と不良部(開口不良)の電子の流れにくさに差が生じず,従来のSEM画像では欠陥を検出できない。一方,VTスキャン技術では抵抗と容量の等価回路を流れる電荷の移動を制御することで,欠陥を可視化できる。

Poly-Siプラグの下部にpn接合が形成された半導体デバイスの検査例を示す。n型シリコンからp型シリコンへの電子移動は制限されるため,正常部と不良部(開口不良)の電子の流れにくさに差が生じず,従来のSEM画像では欠陥を検出できない。一方,VTスキャン技術では抵抗と容量の等価回路を流れる電荷の移動を制御することで,欠陥を可視化できる。

3. デジタルソリューション実現に向けて

半導体デバイスの構造や材料は日々進化している。より高度化した半導体デバイスでは,現在適用されている計測手法やデータだけでは歩留まり低下要因を特定するのに時間がかかる。しかし,さまざまな装置から出力される計測・検査データを複合的に分析することができれば,歩留まり低下要因を早期に特定することが可能になる。

日立ハイテクは,2章で述べた測長SEMなどの半導体前工程の計測・検査装置だけでなく,半導体デバイスを加工するエッチング装置,電気特性を解析するナノプローバや半導体デバイスの断面を解析するFE-SEM(Field Emission SEM)といった装置群を有している。これらの装置が出力する半導体デバイス加工条件のデータや計測・検査データ,解析データを統合プラットフォーム上に集約し組み合わせることで,歩留まり低下を起こしている複合的な要因をより早く特定することが可能になる(図7参照)。

半導体製造にはさまざまな製造装置や設計データなどが用いられており,今後は日立ハイテクが取り扱う製品だけでなく,顧客が所有している製造装置・プロセスデータや他社装置との連携を通じてより多くのデータソリューションを提供し,半導体開発や歩留まり向上に貢献していく。

4. おわりに

本稿では半導体前工程における新しい性能評価手法の事例を紹介した。

今後も半導体デバイスの進化が続く中で,日立ハイテクはコアテクノロジーである電子線技術と計測データの価値を最大化するデジタル技術を組み合わせることで,より複雑化する半導体開発・製造上の多くの課題を解決し,社会イノベーションに貢献する所存である。

参考文献など

- 1)

- 環境省,令和3年版 環境・循環型社会・生物多様性白書 第1部 第2章 脱炭素社会・循環経済・分散型社会への3つの移行(2021.6)(PDF形式、832kバイト)

- 2)

- 株式会社日立ハイテク,企業情報,数字でわかる!日立ハイテク

- 3)

- H. Xiao: Introduction to Semiconductor Manufacturing Technology, Second Edition, SPIE Press Book(2012.9)

- 4)

- 池上透,外:半導体用微小寸法計測システムの発展と今後の展望,日立評論,93,2,183~187(2011.2)

- 5)

- H. Xiao: 3D IC Devices, Technologies, and Manufacturing, SPIE Press Book(2016.4)

- 6)

- M. Suzuki et al.: SEM imaging capability for advanced nano-structures and its application to metrology, Proc. SPIE 10145, Metrology, Inspection, and Process Control for Microlithography XXXI, 101451L(2017.3)

- 7)

- B. Su et al.: Introduction to Metrology Applications in IC Manufacturing, SPIE Press Book(2015.9)

- 8)

- J.-H. Seo et al.: Non-destructive depth measurement using SEM signal intensity, Proc. SPIE 11611, Metrology, Inspection, and Process Control for Semiconductor Manufacturing XXXV, 116112Q(2021.2)

- 9)

- W. R. Mann et al.: The leading edge of production wafer probe test technology, 2004 International Conference on Test, pp. 1168-1195(2004.10)

- 10)

- 福井宗利,外:微小デバイス欠陥解析システム「ナノ・プローバ」,日立評論,88,3,287~290(2006.3)

- 11)

- International Roadmap for Devices and SystemsTM, 2021 Update, More Moore, IEEE(2021.11)

- 12)

- J. T. L. Thong: Electron Beam Testing Technology, Springer(1993.7)

- 13)

- 株式会社日立ハイテクニュースリリース,新型高速レビューSEM「CR7300」を販売開始(2020.11)

- 14)

- H. Kimizuka et al.: Diagnosing capacitance of LSI internal structure by frequency modulated SEM, The 39th Annual NANO Testing Symposium(NANOTS2019)(2019.11)