リチウムイオン二次電池の品質管理を支える検査・解析ソリューション

ハイライト

さまざまな製品で使用されるリチウムイオン二次電池(LIB)においては,発熱・発火事故の報告がある。その原因の一つである内部短絡は,LIBに混入した金属異物が原因となることが知られており,継続的な対策が行われている。株式会社日立ハイテクは,LIB部材にフォーカスしたX線異物解析装置を開発し,従来は数時間を要した金属異物の検査・解析を数十分で可能とするなど,LIBの内部短絡要因となる金属異物混入への対応を支援している。

この技術をさらに応用することで,可視光など従来の全数検査装置では困難だった,金属酸化物が塗工された電極中の金属異物検査を可能にした。走査型電子顕微鏡では従来のSEM像や元素分析に加え,三次元計測可能なソフトウェアによる,金属異物の三次元形状の把握を実現した。

本稿ではLIB生産の現場から得られた顧客課題を解決する検査・解析ツールを紹介する。

1. はじめに

年々,深刻さを増す気候変動や地球温暖化を背景に,脱炭素社会が世界的に提唱されている。脱炭素社会をめざす取り組みの一環として,内燃機構を持つ自動車の新車販売が抑制され,ゼロエミッションビークルである電気自動車の普及が推進されている。電気自動車の普及に応じて車載用のLIB(Lithium-ion Rechargeable Battery:リチウムイオン二次電池)の生産が,ここ数年で大きく伸長している1)。

車載用に先立って民生機器での実用化が進んだLIBにおいては,発熱・発火事故が報告されており,車載用LIB製造においては安全性の面で最も注意すべき点となっている2)~4)。LIBは異物混入などの原因により内部短絡が生じると,蓄積された電気エネルギーが放出される際に,発熱・発火による熱暴走を引き起こす危険性がある5)~7)。導電性を有する金属異物は,物理的にも化学的にも正極-負極間のパスになる可能性が高いため,LIBの安全性向上,長寿命化,ならびに生産プロセスにおける歩留まり向上に向けては,混入金属異物の管理が極めて重要である。そのため,LIB製造現場では金属異物の除去設備や検査・分析装置による対応を行っている。

本稿では,LIB製造現場における顧客の課題を解決すべく,株式会社日立ハイテクの検査・解析装置によるLIB生産プロセスに適用可能な品質管理ソリューションと技術を紹介する。

2. LIBの品質管理を支える検査・解析技術

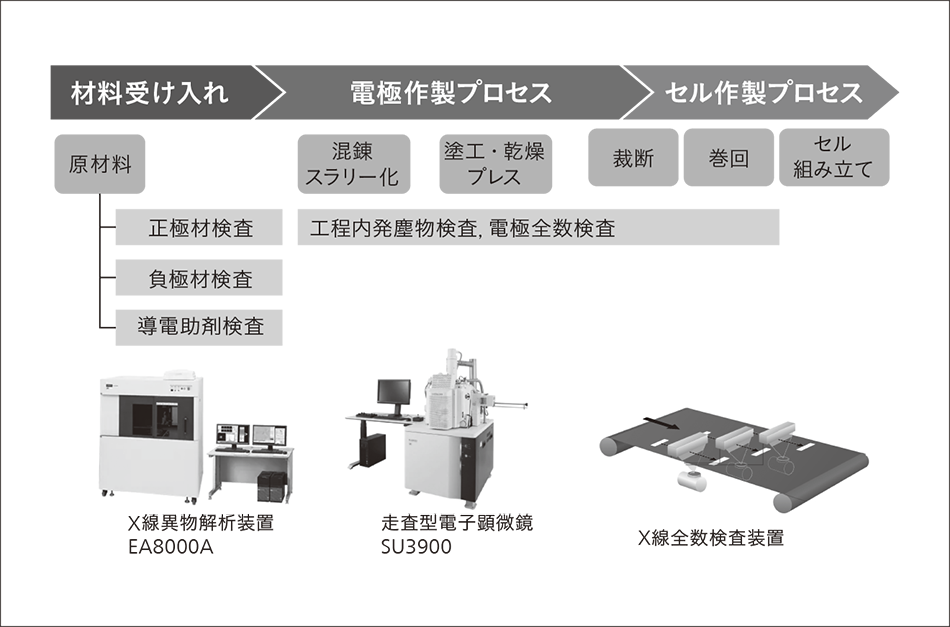

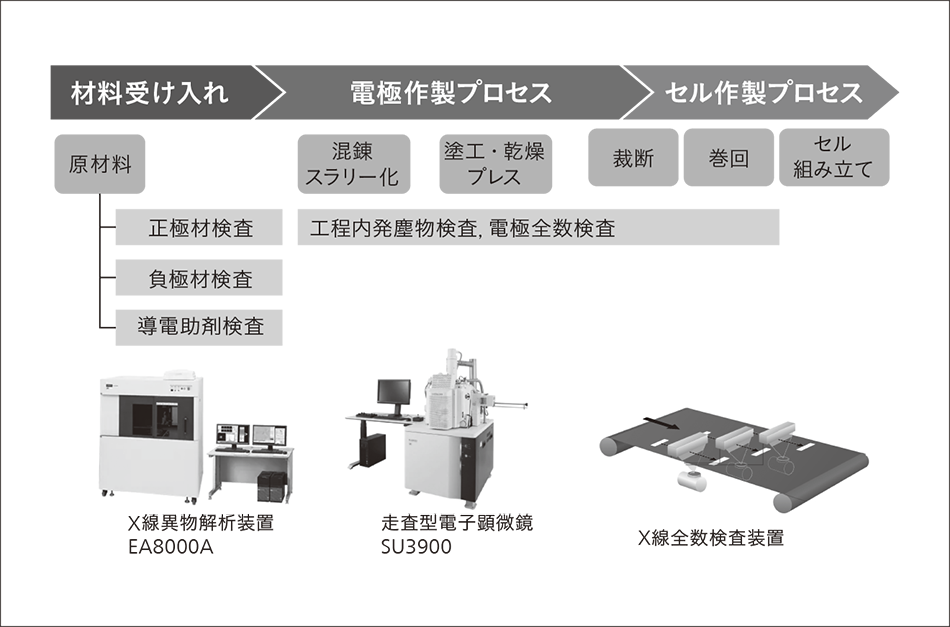

図1|リチウムイオン二次電池生産プロセスにおける金属異物の検査・解析装置 原材料中の金属異物抜き取り検査や工程内発塵物の粒子解析に用いるEA8000AやSU3900は,金属異物の元素同定や,粒子径ならびに粒子個数の把握に活用される。X線全数検査装置は電極板中の混入金属異物の位置を特定する。

原材料中の金属異物抜き取り検査や工程内発塵物の粒子解析に用いるEA8000AやSU3900は,金属異物の元素同定や,粒子径ならびに粒子個数の把握に活用される。X線全数検査装置は電極板中の混入金属異物の位置を特定する。

LIBの品質管理においては,原材料の受け入れ検査から生産プロセス管理までの工程で金属異物への対応が求められる。日立ハイテクは,金属異物に対する検査・解析ツールとして,LIB向けにX線技術を応用したX線異物解析装置とX線全数検査装置,そしてSEM(Scanning Electron Microscope:走査電子顕微鏡)を開発した。

X線異物解析装置は,検査に要する測定時間の短縮を実現するために,透過X線イメージング法の活用を検討し,独自に開発した透過X線イメージング技術によって250 mm×200 mmの範囲から20 μm程度の大きさの金属異物の迅速な検出を可能にした。さらにこの透過X線イメージングシステムと蛍光X線分析システムを同一のXYZ軸駆動ステージに搭載することで,金属異物の検出から組成分析までを一貫して行うことが可能である。

また,抜き取り検査に加え,生産中の電極板に混入した金属異物の全数検査に対する要求も高まってきている。インラインのX線異物検査装置はすでに実用化されているものの,LIBの電極生産プロセスでの全数検査は,検出対象となる金属異物の粒子径とそのラインスピード面で課題があった。そこで,X線異物解析装置で培った透過X線イメージングの技術を応用して,電極生産プロセスでの全数検査に対応するための高速高分解能TDI(Time Delay Integration:時間遅延積分)カメラを開発し,生産プロセスで流れる電極板を対象にした混入金属異物のリアルタイムモニタリングを実現した。これにより,生産量の増大が見込まれるLIB電極板に混入した金属異物の全数検査が可能となり,不良LIB生産につながる電池部材を排除するとともに,上流工程への異物混入対策にフィードバックをすることが可能となった。

SEMでは,形状評価とエネルギー分散型X線分光分析装置を用いた異物分析が可能である。高分解能観察による形状評価だけでなく,異物を三次元的に解析し,高さを計測する機能を実装している。また,SEM/EDX(Energy Dispersive X-ray Spectroscopy:エネルギー分散型X線分析)では,機種によって異なるが,最大でφ229 mmの範囲を測定できる。さらに,測定時間短縮のためステージスピードの向上,また,照射電子線の大電流化による分析時のX線カウントの増大に成功し,数マイクロメートル程度の粒子の検出が容易となった。酸素などの軽元素も取得可能なため,金属だけでなく酸化物などの化合物も検出・同定できる(図1参照)。

2.1 電池用原材料受け入れ検査

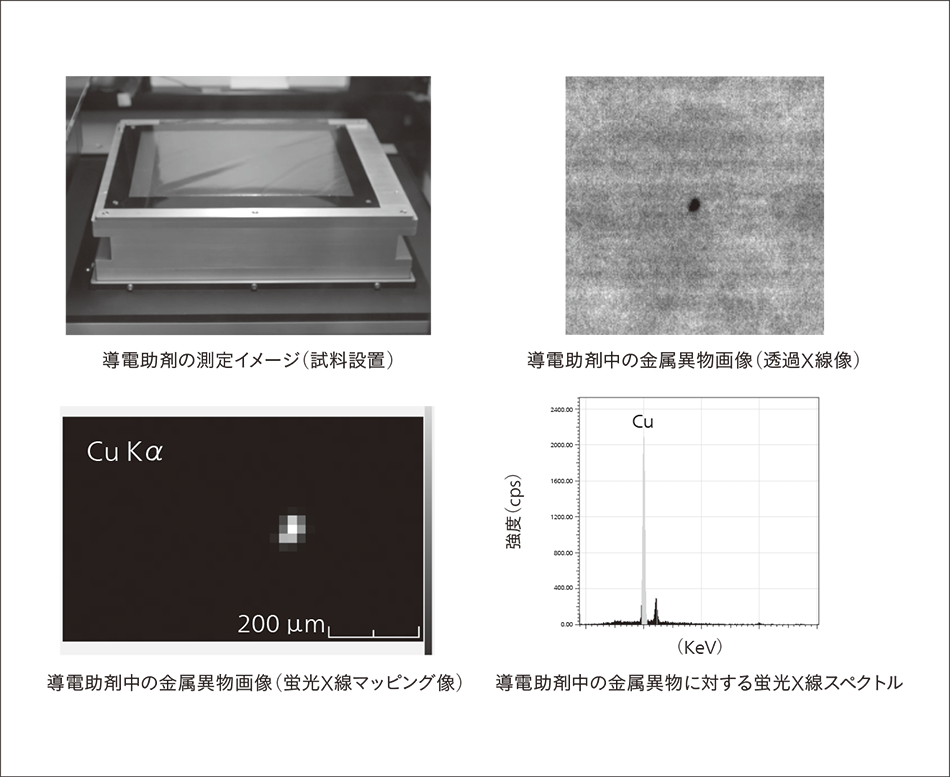

図2|EA8000Aによる導電助剤の金属異物検査例 導電助剤の異物検査は,検査試料が袋詰めされた状態(左上)で,透過X線像取得,画像処理による異物自動検出,蛍光X線分析による元素同定までを自動で行うことができる,非常に簡便かつ有効な検査手段である。

導電助剤の異物検査は,検査試料が袋詰めされた状態(左上)で,透過X線像取得,画像処理による異物自動検出,蛍光X線分析による元素同定までを自動で行うことができる,非常に簡便かつ有効な検査手段である。

LIB製造において原材料中の金属異物の把握と対策は重要である。原材料をスラリー化した後,集電箔へ塗工した状態では,金属異物を取り除くことはできず,電極の状態で選別廃棄することになる。そのため,原材料の受け入れ検査は生産プロセスに流す前にその素性を理解することが重要であり,正極材,負極材,導電助剤などに対して実施されている。

X線異物解析装置は,炭素系材料である負極材および導電助剤に対して,透過X線イメージングの特長を生かした金属異物検査に効果を発揮する8)。負極材や導電助剤はX線透過性が高く,金属異物はX線透過性が低いため,そのX線吸収率の差から炭素系負極材や導電助剤中に混入した金属異物を容易に検出することが可能である。

受け入れ検査の例として,A4サイズで厚み0.04 mmの低密度ポリエチレン袋に15 g程度のカーボンブラックを入れ,金属粒子の検出と元素同定を試みた。

X線異物解析装置であるEA8000Aの透過X線によるカーボンブラック中の金属異物検出時間は約7分である(図2参照)。取得した透過X線像に対し,(1)画像処理による異物検出,(2)各異物検出箇所に対する蛍光X線による元素同定,(3)検査レポート作成が自動的に行われる。得られる結果は,透過X線像から求めた個々の粒子径と個数,そして蛍光X線分析による各異物の元素情報である。

SEM/EDXは,正極材や負極材,導電助剤などの原材料中に含まれる異物粒子の検出・解析に利用される。特に正極材においては,金属酸化物である正極材と主な短絡要因である金属粒子,さらに異物として混入した金属酸化物粒子のそれぞれの識別が必要であり,SEMによる組成コントラストを用いた粒子の識別とEDXによる軽元素検出を通じて,近接した組成で構成されるそれぞれの粒子を識別し,異物を特定することができる。解析方法や目的は後述するプロセスコントロールと同様である。

2.2 プロセスコントロール(工程内発塵物検査)

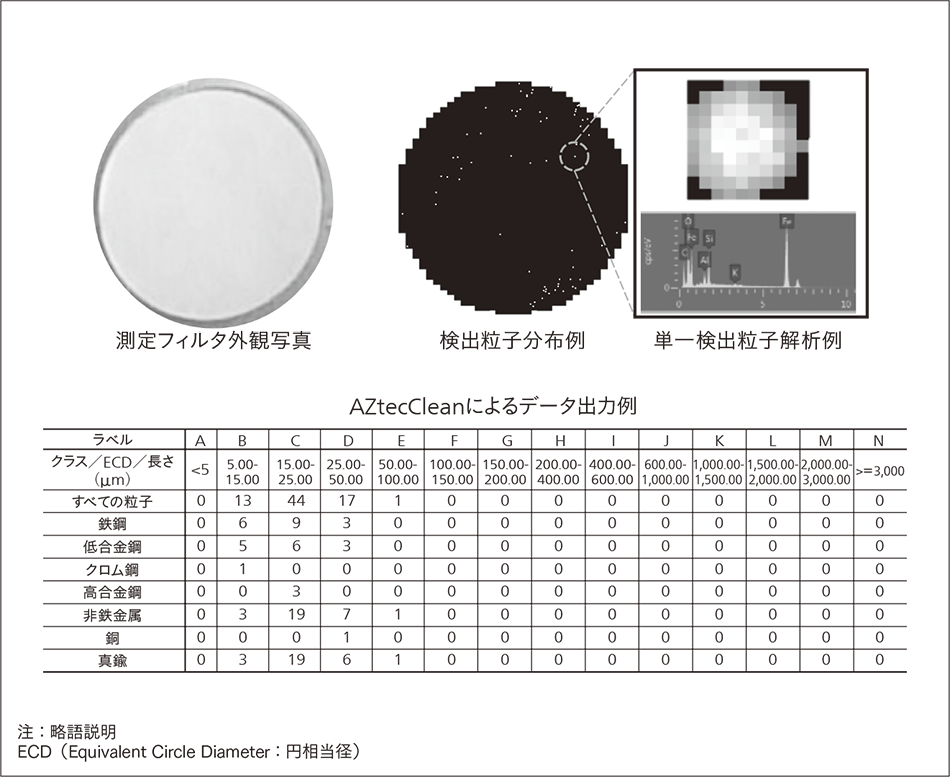

図3|SEM(Scanning Electron Microscope)による粒子解析例とISO16232準拠フォーマットによるレポート例 異物解析は,粒子の数やサイズ,構成元素による物質の分類などを行い,その異物が製品にとって危険因子となり得るのかを調査する。解析した結果は国際規格に準拠したレポートで出力される。

異物解析は,粒子の数やサイズ,構成元素による物質の分類などを行い,その異物が製品にとって危険因子となり得るのかを調査する。解析した結果は国際規格に準拠したレポートで出力される。

LIB増産に併せて原材料の金属異物混入への対応は強化されているが,金属異物の完全除去や全数検査は困難であり,生産プロセス上流で混入金属異物を発見することが重要である。また,LIB生産プロセスでは生産設備などからの発塵があり,その除塵や集塵が不十分だと製品不良の原因になる可能性がある。したがって,生産プロセスにおける金属異物のモニタリングは,歩留まり低下や製品不良を抑制するために重要である。

生産された電極板中の金属異物検査には,X線技術の適用が最も有効である。新開発の高速高分解能TDIカメラを搭載したラインX線検査システムでは,生産ラインを高速で流れる電極に埋没した金属異物も容易に検出することが可能である。このX線検査システムの金属異物検出試験は,電極厚み約150 μmの三元系正極板に約φ50 μmのFe粒子を疑似異物として接着したものをサンプルとし,ラインスピード100 m/minの条件下で実施した。その結果,疑似異物であるFe粒子の検出率は95%以上となり,新開発のX線検査システムが,電極板生産プロセスにおける金属異物のリアルタイムモニタリングとして有効であることを確認した。

異物個数管理については,自動車部品の清浄度管理として国際規格ISO16232に沿う要求が増加している。LIB分野においてもその要求が増加しており,SEM/EDXによる異物解析は,専用ソフトウェアを用いてその要求に応えている。生産設備からの発塵物を集塵し,それを検査・解析することは,プロセスの状態把握とコントロールを行ううえで重要である。

SEM/EDXでは,製造工程中に発生した異物粒子を両面テープやフィルタを用いて直接的あるいは間接的に集塵し,その解析を行う。両面テープは導電性に優れ,かつ分析への影響が小さいカーボン製,フィルタは平坦性と電子線照射に対する強度に優れるIsopore※)メンブレンフィルタが適している。

樹脂,セラミックス,金属などの研磨残渣を疑似異物粒子として用い,それらを液体に分散させ,φ47 mmのフィルタで捕集して解析した事例を図3に示す。大型試料室を持つSU3900は,φ47 mmのフィルタを6枚一括して装置内に設置し,測定を行うことができる。6枚の異物捕集済みフィルタを一つの試料台に搭載し,EDX粒子解析を行った。フィルタ1枚全域は1,161視野,その測定時間は約2時間であり,6枚で合計約12時間の自動測定を実施した。検出された粒子については長さ,アスペクト比といった形状情報とともに組成情報も取得でき,それぞれの情報に基づいて,粒子の種類分けを行うことが可能である。解析結果はOxford Instruments社が提供するAZtecClean9)という専用ソフトウェアを用いることで,部品清浄度検査の国際規格であるISO16232に準拠したデータフォーマットで出力することができる。

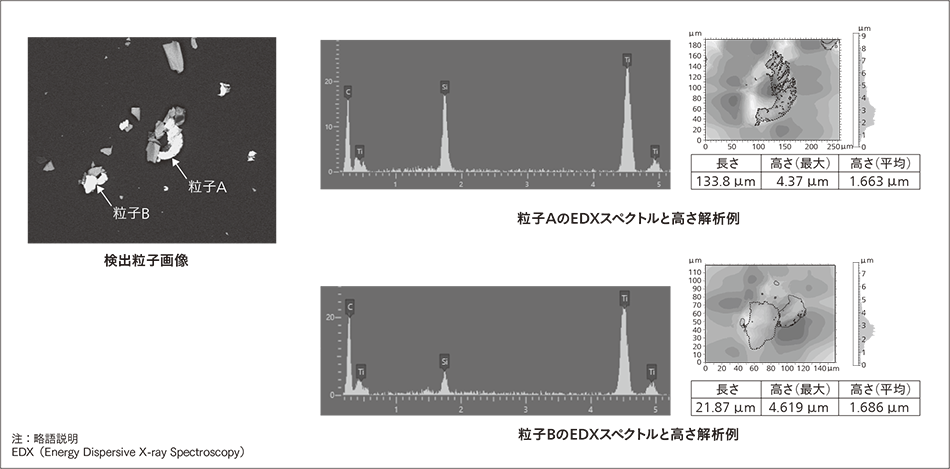

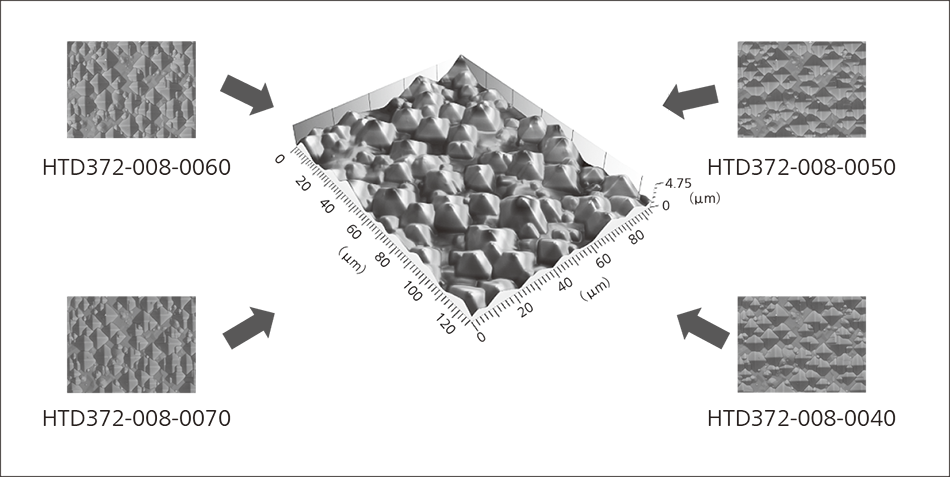

さらに内部短絡を抑制するための金属異物管理には,混入した金属異物の高さを含む三次元形状を知ることが重要となる。そこで,従来は二次元で計測していた粒子解析を,三次元解析ソフトウェアによって高さ計測も実現可能とした(図4参照)。Hitachi map 3Dソフトウェアでは,粒子の直径などを二次元で計測する従来の機能に加え,おおよその三次元形状を把握し,高さ計測を行うことができる(図5参照)。この情報を基に,捕集した金属異物による内部短絡リスクの検討や予測などを詳細に行うことで,異物管理の精度向上を実現した。

- ※)

- Isoporeは,Merck KGaAの登録商標である。

3. おわりに

LIB製造における受け入れ検査は,原材料に対する異物混入状態を把握し,製造への使用選別を行うとともに,磁選効果の評価となる。従来は,原材料中の金属異物に対して不純物の濃度管理によって対応していたが,抜き取り検査可能な量や分析に要する時間,また不良率との相関性で課題があった。これに対し,日立ハイテクは原材料中の金属異物の個数や粒子径を迅速に検査・解析する手法を提供してきた。さらに,新たなX線検査システムによる電極の全数検査でも,一定の有効性が示唆されたため,効率的な異物管理方法の選択肢を広げることができたと考える。

今後は,X線検査システムを用いた電極生産プロセスで金属異物のリアルタイムモニタリングや,SEM/EDXのHitachi map 3Dによる金属異物の三次元解析から,真に管理すべき金属異物の検出精度向上をめざす。そして,エイジング後の不良率や電池廃棄量低減を目的に,上流での金属異物のモニタリングとコントロールをより強化し,LIB生産のさらなる効率化や求められるLIBの安定供給に貢献していく。

参考文献など

- 1)

- 株式会社総合プランニング:2020年版 電気自動車関連市場の最新動向と将来予測(2020.2)

- 2)

- A. Hammami et al.: Runaway risk of forming toxic compounds, Nature, Vol. 424, pp. 635-636(2003.8)

- 3)

- 神山敦:リチウムイオン電池の信頼性と安全性について,日本信頼性学会誌「信頼性」,Vol. 40,No. 4,pp. 196~203(2018.7)

- 4)

- 吉野彰,外:車載用リチウムイオン電池の高安全・評価技術,シーエムシー出版(2017.4)

- 5)

- 山本典博,外:高耐久・高容量ニッケル系リチウムイオン電池,および環境エネルギー分野向けリチウムイオン電池モジュール,Panasonic Technical Journal,Vol. 56,No. 2,pp. 16~20(2010.7)

- 6)

- W. Zhao et al.: Modeling Internal Shorting Process in Large-Format Li-Ion Cells, Journal of The Electrochemical Society, Vol. 6, No. 7, pp. A1352-A1364(2015.4)

- 7)

- 一般財団法人日本品質保証機構,令和元年度産業保安等技術基準策定研究開発等事業(リチウムイオン蓄電池搭載電気製品の安全基準検討に係る調査)報告書(2020.3)(PDF形式、9.1Mバイト)

- 8)

- 篠原圭一郎,外:内部短絡低減を目的としたリチウムイオン二次電池部材検査へのX線技術の応用,X線分析の進歩,47,pp. 279~292(2016.3)

- 9)

- Oxford Instruments, AZtecClean