スマート製造を実現する狭隘部3D形状計測技術

ハイライト

製造現場においては,品質トレーサビリティを革新し,製品の安心・安全を確保するうえで,全数検査の実現が求められている。

今回,IoTセンシングを活用して高品質な製造を実現するスマートファクトリー向け技術の一つとして,自動車,航空機,建設機械の油圧部品やエンジン部品などの狭く複雑な穴形状内面(狭隘部)の3D形状を,非接触かつ高速で計測できる技術を開発した。狭隘部に挿入したプローブの先端から,独自開発した広範囲高精度距離計測レーザー光を射出して,プローブを回転走査することで,従来,同一プローブでの計測が困難であったφ6~100 mmまでの範囲の内面形状を,精度5 μm以内で計測することが可能となる。

今後は,本技術を用いた計測ソリューションの開発を進め,製造現場に展開することで,狭隘部を有する部品の全数検査の実現に貢献する。また,サーキュラーエコノミーの実現を見据え,計測結果による工程改善により歩留まりを向上することで廃棄物を削減し,さらには回収した製品や部品を再生する事前の品質評価にも展開していく。

1. はじめに

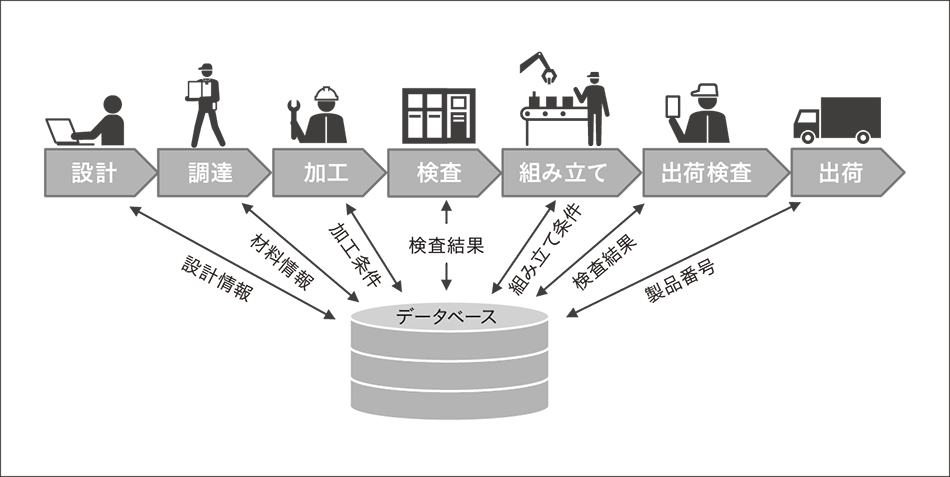

図1|スマートファクトリーの概念図 IoT(Internet of Things)センシングなどにより各工程の情報を収集し,AI(Artificial Intelligence)などを活用して全体最適化を実現する。

IoT(Internet of Things)センシングなどにより各工程の情報を収集し,AI(Artificial Intelligence)などを活用して全体最適化を実現する。

スマートファクトリーとは,AI(Artificial Intelligence)やIoT(Internet of Things)センシングなどのデジタル技術を活用し,高品質,高付加価値な製品を短期間で効率的に製造する工場である(図1参照)1)。ものづくりの現場においては,熟練者不足や海外生産拠点での品質維持が課題となっており,デジタル化を通じて属人性を排し,どの拠点でも同品質の製品を生産できるようにすることが求められている。そのためには,検査や計測工程において製造中の部品の3D(Three Dimensional)形状データを自動で高精度に取得し,前後の工程条件の管理や製品の品質管理のために利活用することが重要となるが2),狭く複雑な穴形状(以下,「狭隘部」と記す。)を有する部品には,3D形状の計測が困難なものが存在する。例えば,自動車,航空機,建設機械の油圧機器やエンジン機器など,内部に流路面や摺動面がある部品は穴の内面形状が製品の性能に直結するため,高精度な加工と計測が要求される。しかし、こうした穴が狭隘部の場合,計測が困難である。

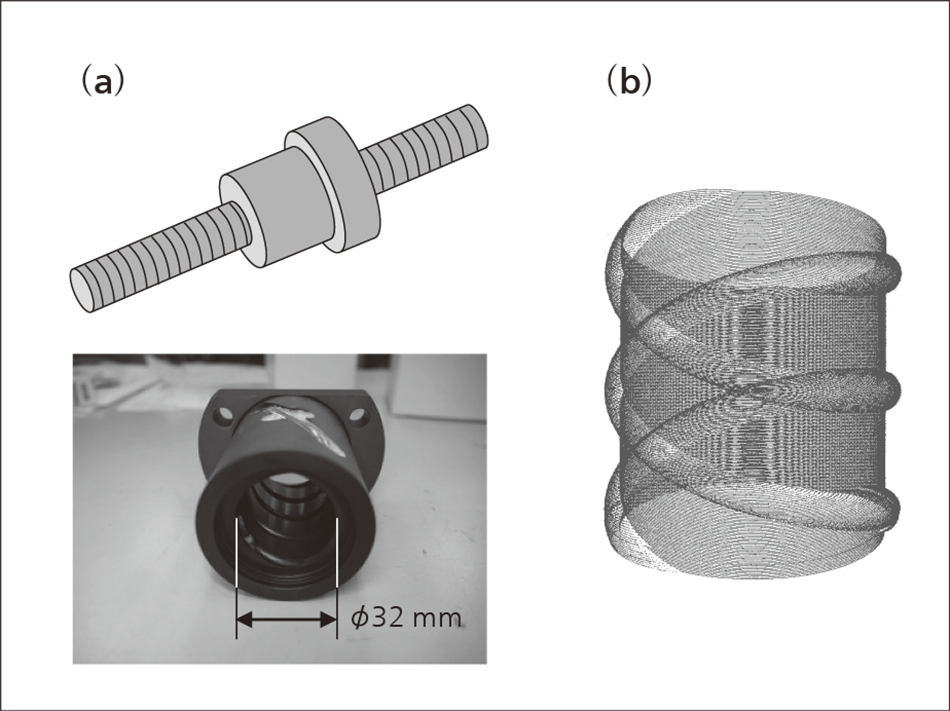

これに対し,日立は狭隘部を有する部品の形状計測を目的として,レーザーを用いた狭隘部3D形状計測技術を開発した。その特徴は,(1)同一のプローブで幅広い内径(φ6~100 mm)を高精度に計測できることと,(2)光学系内部でレーザーの偏光を切り替えることにより狭隘部の側面と奥行きの計測方向を瞬時に切り替えられることである。

本稿では,開発した技術の特徴と計測性能評価結果について述べる。

2. 狭隘部3D形状計測技術

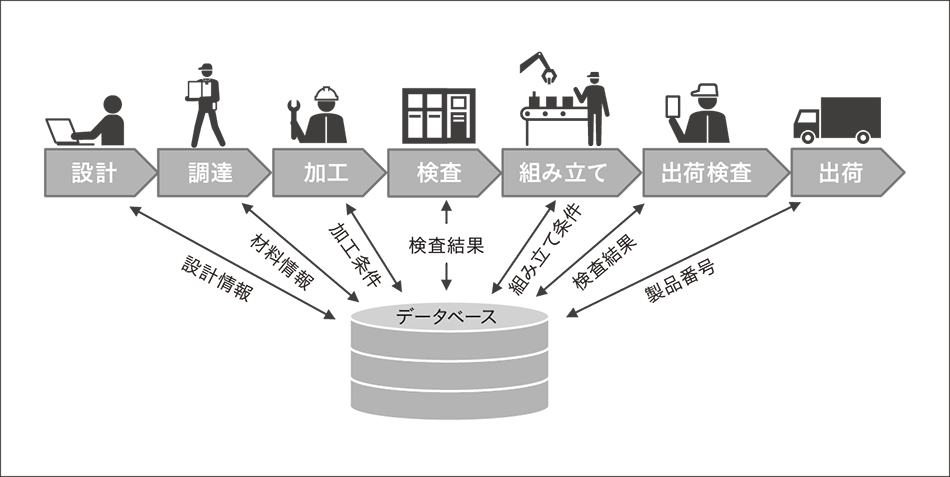

開発した狭隘部3D形状計測技術を搭載した装置の概略図を図2に示す3)。レーザーを用いた距離計測手法として,FMCW(Frequency Modulated Continuous Wave)法4)を用いている。FMCW法とは,計測中にレーザーの波長を変化させて,計測対象から反射して戻ってきたレーザー光の波長変化量から,計測対象までの距離を計測する手法である。この際,波長の変化速度のむらや,温度変化による感度ゆらぎを考慮した日立独自の補正をかけることで,広範囲にわたる高精度な距離計測を実現した。本測距技術により,同一プローブでφ6~100 mmの広範囲な内面形状の計測が可能となった5)。

図2|狭隘部形状計測装置の概略図 レーザー測距から導光した光をプローブ先端から射出して測定対象までの距離を測定する。偏光切り替え器で偏光を制御することで,側面方向と奥行き方向の計測方向の切り替えを行う。

レーザー測距から導光した光をプローブ先端から射出して測定対象までの距離を測定する。偏光切り替え器で偏光を制御することで,側面方向と奥行き方向の計測方向の切り替えを行う。

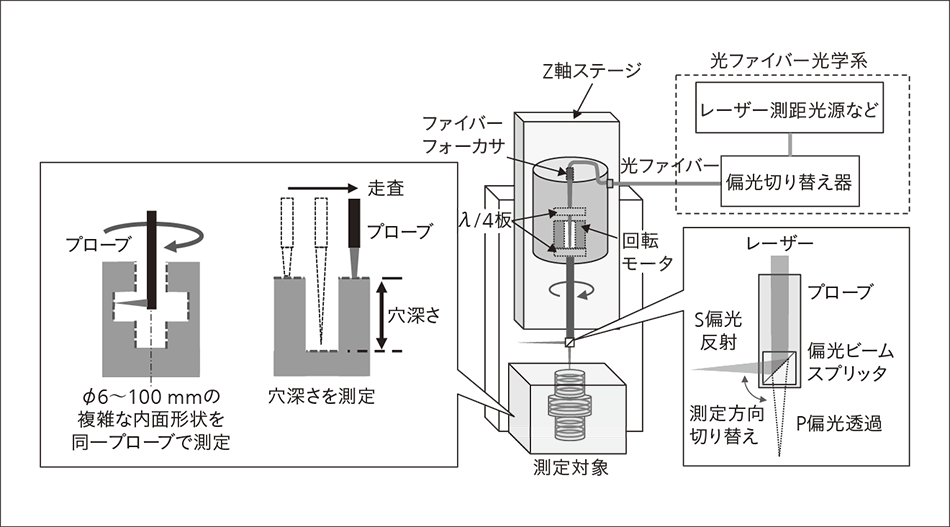

図3|偏光を用いたレーザー照射方向切り替え原理 偏光切り替え器,2枚のλ/4板,および偏光ビームスプリッタを用いることで,測距レーザー照射方向を側面方向と奥行き方向に切り替えることが可能となる。

偏光切り替え器,2枚のλ/4板,および偏光ビームスプリッタを用いることで,測距レーザー照射方向を側面方向と奥行き方向に切り替えることが可能となる。

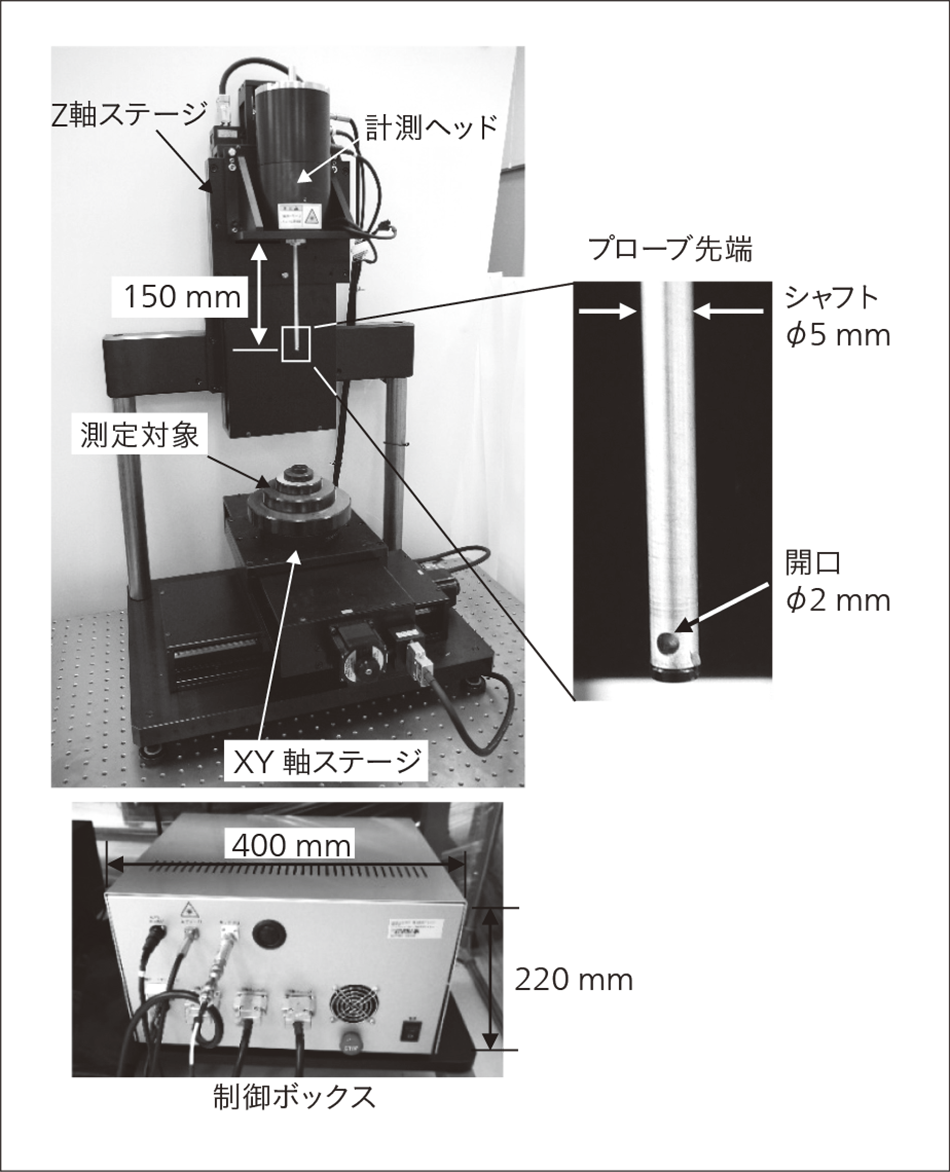

図4|開発した狭隘部形状計測装置 計測対象をXY軸ステージに搭載し,Z軸ステージに搭載した計測ヘッドをZ軸方向に走査することで,対象の直径寸法や内面形状を計測する。

計測対象をXY軸ステージに搭載し,Z軸ステージに搭載した計測ヘッドをZ軸方向に走査することで,対象の直径寸法や内面形状を計測する。

また,狭隘部に対する計測ニーズとして,穴の側面方向だけではなく深さ方向の計測も求められる場合がある。そこで同一プローブで両方向の計測を可能にする技術を開発した。レーザー測距光源で生成した光に対して,偏光切り替え器で偏光を制御することで,側面方向と奥行き方向の計測モードの切り替えを行う。対象にプローブを挿入して,側面方向計測モードで回転させながら1断面の内面形状を計測し,さらにZ方向にプローブを送ることで,対象内面全体の3D形状を得ることができる。また奥行き方向計測モードでは,プローブを水平に走査することで,対象の穴深さなどの計測が可能となる6)。

偏光を用いた光の照射方向の切り替え手法の詳細を図3に示す。プローブの先端部の偏光ビームスプリッタは,入射面に平行に振動する光(P偏光)を透過させ,入射面に垂直な方向に振動する光(S偏光)を反射させる性質を持つ。そのため,偏光切り替え器で測距レーザーの偏光をP偏光,S偏光に電気的に切り替え制御することで,測距レーザー照射方向を側面方向と奥行き方向に切り替えることができる。

ここで,計測ビームを側面方向に向けたまま回転させるには,偏光ビームスプリッタの回転に応じて入射光の偏光方向を回転させ,偏光ビームスプリッタに対して相対的な偏光状態を一定に保つ必要がある。そのため,2枚のλ/4板を用いる。入射光の偏光方向に対して,1枚目のλ/4板の軸を45度に配置することで,直線偏光を円偏光に変換する。2枚目のλ/4板と偏光ビームスプリッタは回転モータとともに回転する。円偏光は2枚目のλ/4板を通過することで,再び直線偏光に変換され,モータの回転とともに偏光ビームスプリッタに対して常に一定の偏光入射方向が維持されるため,側面方向に向けたビームを回転させることができる。

本技術に基づき開発した装置を図4に示す。測距光源は制御ボックス内に搭載され,計測ヘッドまで光ファイバーで導光する。測距光源の計測レンジは300 mmであり,計測速度は1万点/秒(10 kHz)である。計測プローブは長さ150 mm,φ5 mmであり,先端の開口部から光を射出する。主要な機械加工部品に対応するため,照射ビームの焦点の合う範囲を出射位置から50 mmになるように設計することで,直径換算φ6~100 mmをカバーした。

このレンズ設計を変更し,焦点の合う範囲を出射位置から300 mmになるようにすれば,測距光源の最大計測レンジの2倍(600 mm)の直径まで計測することも可能となる。計測対象をXY軸ステージに搭載し,プローブのZ軸方向の走査により,対象の直径寸法や内部形状を計測する。目標とする直径計測精度は5 μm(2σ)である。

3. 計測性能評価

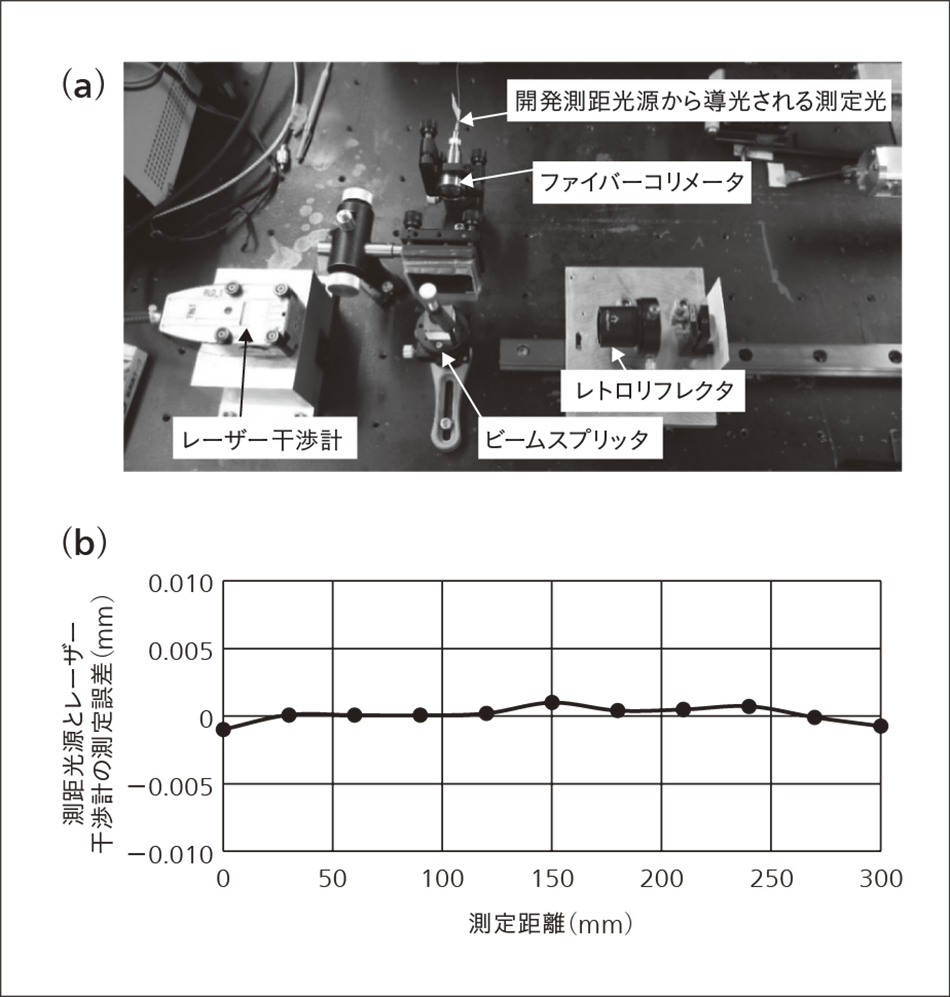

まず,レーザー干渉計を用いて,開発した測距光源の計測性能評価を行った。評価の構成を図5(a)に示す。レーザー干渉計は絶対位置の計測はできないものの,対象を動かしながら相対的な移動量を高精度に計測することができ,その計測精度は±0.1 μm以下である。測距光源からの光をファイバーコリメータによって空間に射出し,ビームスプリッタによってレーザー干渉計の光と同一光路として,リニアガイドに搭載したレトロリフレクタに照射した。レトロリフレクタからの戻り光を計測し,レトロリフレクタの距離を連続的に変えながら,レーザー干渉計と測距光源の測距値の比較を行った。その評価結果を同図(b)に示す。横軸は測定距離,縦軸はレーザー干渉計を真値とした測距光源の距離誤差を示す。評価の結果,距離300 mmにわたり,レーザー干渉計との誤差は±1 μm以内であることを確認した。

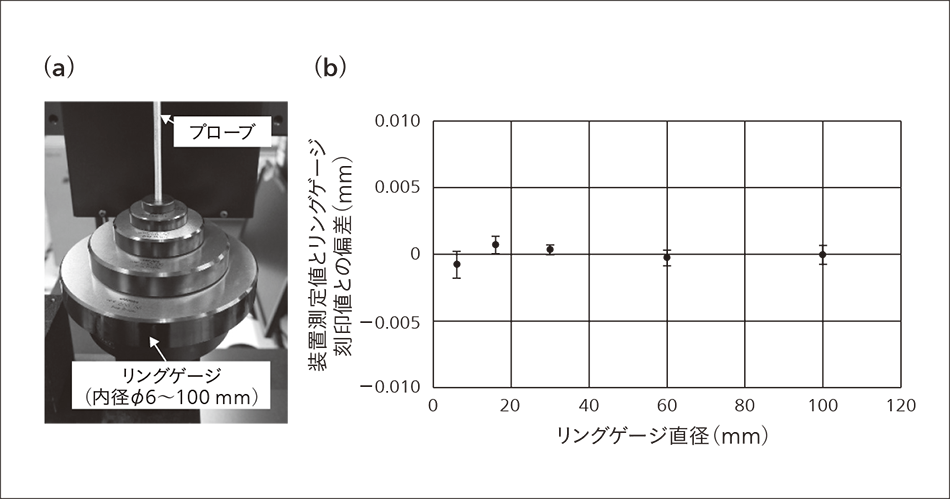

次に計測プローブを用いて内径計測の精度評価を行った。その評価の構成を図6(a)に示す。評価には直径が値付けされたφ6,16,30,60,100 mmのリングゲージを用いた。各リングゲージに対して10回ずつ計測を行い,その平均値とバラつき(2σ)を評価した。なおリングゲージの刻印値は20℃で値付けされているが,実験室は23.5℃の環境にあったため,20℃換算の寸法に温度補正して比較した。その評価結果を同図(b)に示す。横軸はリングゲージの直径を示し,縦軸はリングゲージ刻印値と計測値の偏差である。黒点は10回計測の平均値を示し,エラーバーは計測バラつき(2σ)を示す。評価の結果,最大誤差は0.8 μmとなり,φ6~100 mmのリングゲージにて直径の目標計測精度±5 μm以内であることを確認した。

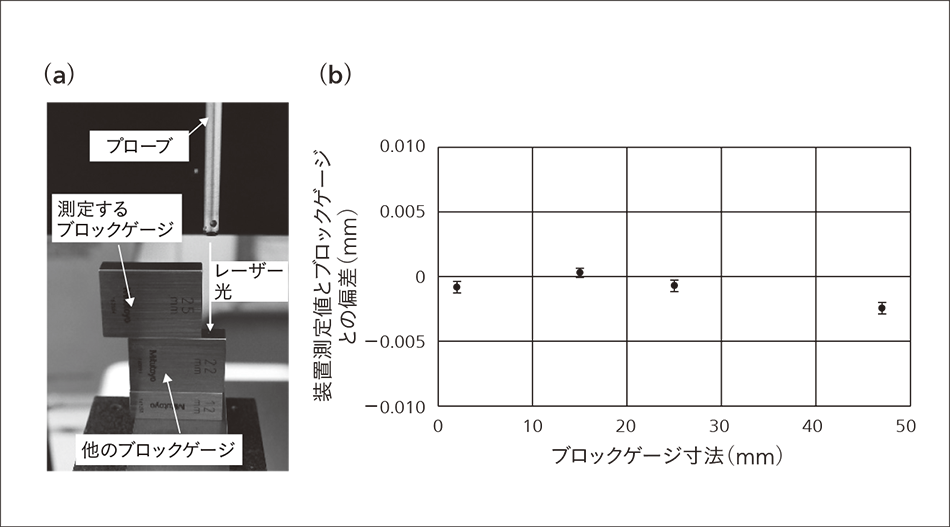

さらに,計測プローブを用いて深さ方向計測の精度評価を行った。評価の構成を図7(a)に示す。評価には厚みが値付けされたブロックゲージを用いた。ブロックゲージの研磨面を他のブロックゲージとリンギングで接着し,評価するブロックゲージ上面の研磨面までの距離を計測した。次にXステージを走査し,他のブロックゲージの研磨面までの距離を計測することで,ブロックゲージ高さを計測した。評価に用いたブロックゲージは2,15,25,47 mmである。各ブロックゲージに対して上面,下面それぞれ100 ms間の計測(1,000点)の平均値の差から高さを算出した。同様の計測を10回行い,その平均値とバラつき(2σ)を評価した。その評価結果を同図(b)に示す。横軸はブロックゲージ寸法を示し,縦軸はブロックゲージ寸法と計測値の偏差である。黒点は10回計測の平均値を示し,エラーバーは計測バラつき(2σ)を示す。評価の結果,最大誤差は2.4 μmであった。

4. 3D形状計測

5. おわりに

本稿では,狭隘部品の3D形状計測を目的として開発した,広範囲高精度距離計測レーザーを用いた形状計測技術を紹介した。

今後は本技術を用いた計測ソリューションの開発を進め,狭隘部を有する部品の全数検査に向けて製造現場に展開することで,品質トレーサビリティの革新と製品の安心・安全に貢献する。

また,計測結果を工程改善にフィードバックすることで歩留まりの向上と廃棄物削減を図り,回収したプロダクトや部品の劣化状態を計測・診断することで再生に向けた品質評価や計測データに基づく再生プロセスへの利活用につなげるなど,今後も検討を進め,本計測ソリューションを通じてサーキュラーエコノミーの実現に貢献していく。

参考文献など

- 1)

- 経済産業省 中部経済産業局,第4次産業革命期におけるIoT・ロボット導入促進調査「ものづくりスマート化ロードマップ調査」調査報告書(2017.3)(PDF形式、4.0Mバイト)

- 2)

- 阿部誠:非直交光学式三次元測定の動向と性能評価法の標準化,精密工学会誌,Vol. 85,No. 5,pp. 388~391(2019.5)

- 3)

- 針山達雄,外:レーザ測距を用いた広レンジ高精度狭隘部3D形状計測技術の開発,2021年度精密工学会春季大会学術講演会,D0228(2021.3)

- 4)

- K. Iiyama et al.: Extended-Range High-Resolution FMCW Reflectometry by Means of Electronically Frequency-Multiplied Sampling Signal Generated from Auxiliary Interferometer, IEICE Transactions on Electronics, Vol. E89-C, No. 6, pp. 823-829(2006.6)

- 5)

- T. Hariyama et al.: High-accuracy range-sensing system based on FMCW using low-cost VCSEL, Optics Express, Vol. 26, No. 7, pp. 9285-9297(2018.3)

- 6)

- T. Hariyama et al.: Development of Narrow-space 3D Shapes Measurement Probe, 4th 3D Metrology Conference(2019.11)