国内プラント設備の老朽化対策に寄与する予兆診断技術

ハイライト

高度経済成長期に建設された国内の石油・化学プラントでは,経年変化や劣化の影響を考慮した操業安定化と設備の維持管理が課題となっている。また従来のメンテナンスに加えて,高経年化したプラントに対応する高度なメンテナンスも求められており,熟練保全担当者の持つノウハウの伝承,さらには保全コスト削減や省力化実現のための状態監視保全の確立も不可欠である。

日立は,これらの課題解決策として機器・装置の状態をデータとして収集し,IoT,AIの技術を活用してプラントの安定的な操業をめざす取り組みを2016年から実施している。

本稿では,国内プラントの安定操業における課題解決に寄与する,機器・装置から取得したデータを用いた予兆診断技術とその事例について紹介する。

1. はじめに

石油・化学や電力・ガスなどの産業・エネルギー関連インフラにおいては,設備の高経年化,人財の高齢化とその長期的な不足,技術・技能伝承力の低下など,構造的・社会的課題が存在する。これらの課題に対応するため,業界各社では安全性を高める新技術や人の作業を補完できる技術の導入など,産業保安力や生産性を一層向上するための取り組みが続けられている。

日本においては,政府が2016年1月に超スマート社会の実現をめざすSociety 5.0を打ち出し,IoT(Internet of Things)を基盤に最新のテクノロジーを活用した社会づくりを推進している。現状は具体的な将来像の提示やアクションプランまで落とし込まれており,行動を起こすことが重要な時期に差しかかっている。

株式会社日立ハイテクソリューションズは,設備データやプロセスデータを用いた異常診断技術の実証・検証を2016年から実施している。特に石油・化学プラントでは,劣化による突発故障が発生し,大事故に至らないものの数億~数十億円規模の損失が発生している例が少なくなかった。また事故発生時のデータは蓄積されており,操業安定化をテーマとする検証を行う環境が整っていることも分かってきた。

本稿では,これまで困難とされてきた,外乱や生産量などの変数が多いプラントへの予兆診断技術の適用について,事例を交えて解説する。本稿で紹介する技術は,国内プラントの操業安定化のみならず,メンテナンス計画の最適化,人手不足などの課題への対処や運転効率向上にも寄与するものと考える。

2. 予兆・診断システムBD-CUBE

2.1 BD-CUBEの概要

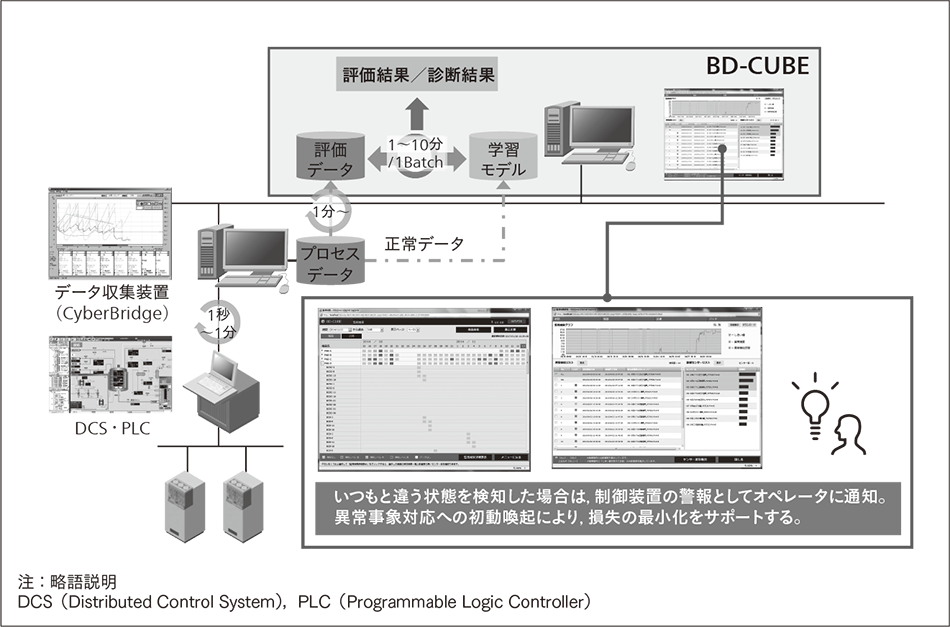

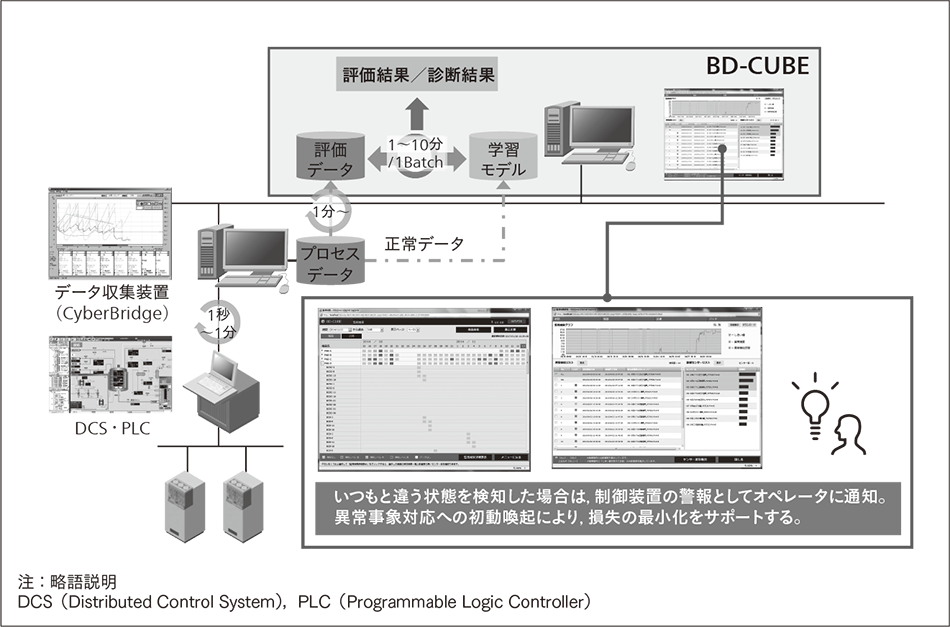

図1|BD-CUBEのシステム構成とデータの流れ BD-CUBEはデータ収集装置を経由し,プロセス値,制御出力値,制御設定値などのプロセスデータを収集・解析し製品品質のばらつき発生や,プラント設備の経年劣化に伴う異常状態を早期に検知する。

BD-CUBEはデータ収集装置を経由し,プロセス値,制御出力値,制御設定値などのプロセスデータを収集・解析し製品品質のばらつき発生や,プラント設備の経年劣化に伴う異常状態を早期に検知する。

予兆・診断システムBD-CUBE(BigData Diagnose, Detection, Description)は,DCS(Distributed Control System:分散制御システム)から収集したデータを基に設備や製品品質の異常状態※)を診断するシステムである。

BD-CUBEのシステム構成,およびデータの流れを図1に示す。BD-CUBEは,データ収集装置を経由して,制御装置からのデータ収集・蓄積および解析を行う。なお,同図に記載のプロセスデータ収集・管理システムCyberBridgeは,日立ハイテクソリューションズのデータ収集装置であり,監視・制御システムの他に,OPC(Object Linking and Embedding for Process Control)サーバを介した他社DCSやPLC(Programmable Logic Controller)のデータ収集も可能である。BD-CUBEはこのデータ収集装置を経由し,プロセス値,制御出力値,制御設定値などのプロセスデータを収集・解析し,製品品質のばらつき発生やプラント設備の経年劣化に伴う異常状態を早期に検知する。異常の予兆を検知できれば,製品異常や設備故障前に対策を講じることが可能となり,当該リスクの軽減につながることが期待される。

BD-CUBEの特長は,製品品質や設備の異常を早期に,正確に検知する解析機能と,異常発生時にオペレータが迅速に行動を起こすことができる影響度要因ランキング表示機能を備えていることである。

- ※)

- 正常時のデータと比較して,ある一定の閾値を超えて違う挙動を示した場合に異常とする。

2.2 異常(予兆)の早期発見

BD-CUBEの解析機能は,いつもと違う挙動を捉え,予兆が発生している期間の,全センサーの異常測度の合計値を評価する。そのため,わずかな変化も見逃すことなく,異常を早く検知することが可能である。

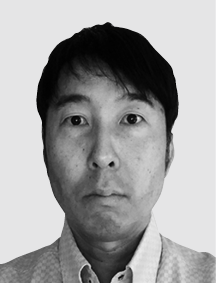

異常測度とは,相関分布密度と評価するデータとの乖離度(孤立性)を表しており,乖離度が大きいほど異常の可能性が高いことを意味する。図2の[(b)異常状態大きさ検知]は,すべてのセンサーの異常測度の合計値をトレンドグラフ化したものである。グラフ上で学習データと評価データを比較し,その乖離を異常指数と定義し,センサー全体の評価を行う。[(c)影響センサーの絞り込み]は,各センサーの相関を総当たりで評価し,孤立性が最も高い順に整理するもので,異常状態に関係のあるセンサーを優先的に絞り込んでいる。関連センサーの特定については,2.4節で詳述する。

2.3 局所分解法による高精度な解析

BD-CUBEは,共起性を考慮した影響センサーの抽出が可能であるため,プロセスの異常(予兆)を早期に発見することができる。共起性とは,ある一つの事象に対し,温度や圧力など複数のセンサーが同時連動する振る舞いを意味する。

BD-CUBEに搭載しているFLSC法(Fast Local Sub-space Classifier:高速局所部分空間法)はLSC法をベースとして高速化を図った手法で,日立独自の技術であり,複雑なプラントシステムに適した解析法である。

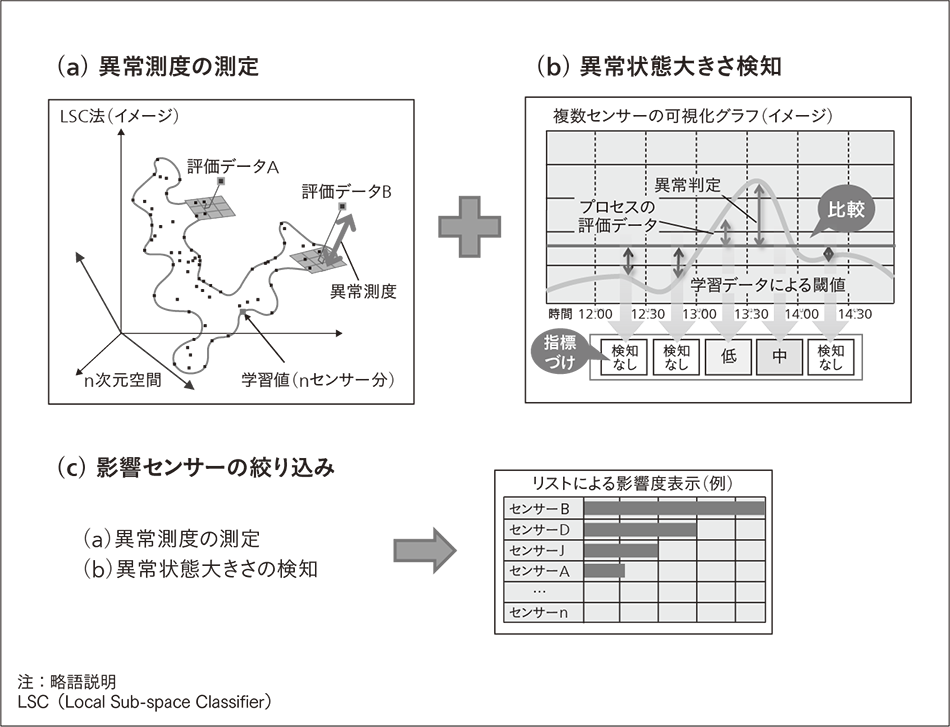

LSC法の特徴について,同じく多変量解析系のパターン認識技術であるMT法(Mahalanobis Taguchi System:マハラノビスタグチ法)やVQC法(Vector Quantization Clustering:ベクトル量子化法)との比較を図3に示す。

LSC法はMT法やVQC法に比べ,複雑な動作や過渡応答を持つプロセスに対して,正常モデルが容易に作成でき,検出精度の高い状態検知が可能である。そのため,他の解析手法と比較して,複雑なシステムに適した解析法であると評価している。またLSC法は,局所的に空間を作成するという学習モデル作成時の原理から,誤検知も少ないという評価を得ている。

これを受け,日立はLSC法とMT法の正常モデル作成負荷を比較する実験を,バッチプラントの既知の異常事象を用いて実施した。この実験において,LSC法での正常モデル作成工数は,MT法で作成する工数の1/3~1/24で行えるという結果を得た。この結果より,LSC法は,製造品目の追加やプロセスへの機能追加・改善に伴う,正常モデルの追加や見直し作業によって生じる負担を軽減できる解析手法でもあると評価できる。

2.4 関連センサーの特定

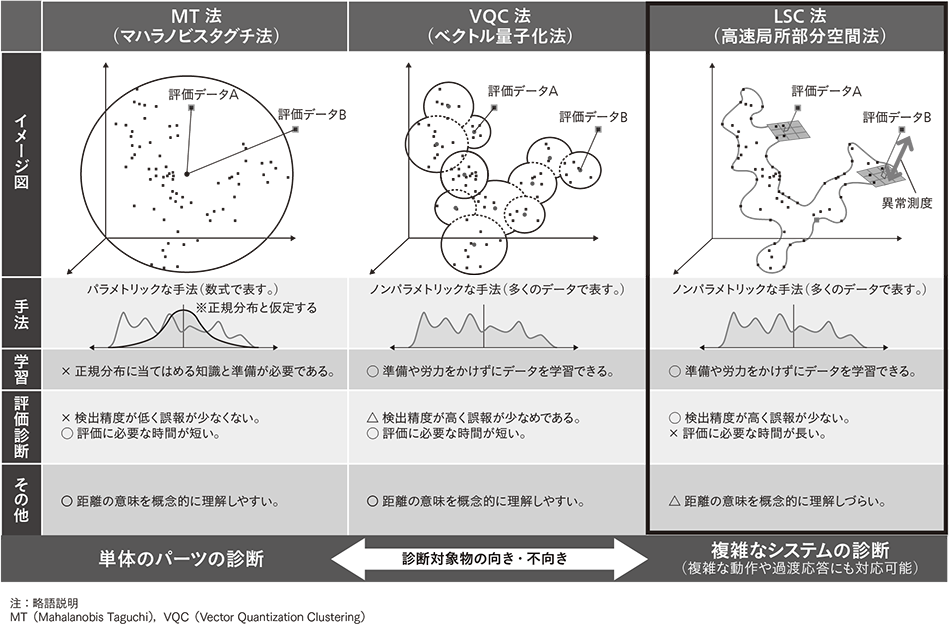

BD-CUBEでは,異常予兆検知後,オペレータに行動を促すための最初のステップとして,異常の原因となっている影響度の高いセンサーをランキング表示する[図2(c)参照]。関連センサーの特定は,画像認識技術を用いている。学習データ時の全センサーの相関を散布図としてプロットし,評価データも同様に各時刻でプロットしていく。その際,学習データの散布図から離れた距離(孤立度)の合計値を各センサーで算出する(図4参照)。

これを全センサー総当たりで行うことで,結果として全センサーの正しい振る舞いと違う挙動をしているセンサー(仲間外れ)を抽出できる。

3. 設備保全における予兆検知事例

日立ハイテクソリューションズはBD-CUBEを導入検討しているユーザーに対して,PoC(Proof of Concept)を提案しており,自社の環境下にてBD-CUBEの効果検証を行っている。ここでは,このPoCの中から設備故障における予兆検知の事例を紹介する。

3.1 設備故障の概要と予兆検知の検討テーマ

今回,PoCを行ったメーカーは,ユーティリティ設備の老朽化を問題視しており,過去にも経年劣化による突発故障によって製造工程が一部停止し,事後保全による対応を行っていた。故障に対する調査の結果,要因は部品の破損であることが判明したが,故障の予兆が捉えられず機会損失が発生したこと,また故障の原因追及に多大な労力を要したこともあり,予防保全を目的としたBD-CUBEによる予兆監視が検討された。検討にあたっては以下の2テーマを評価のポイントとした。

- 設備が故障する前に予兆を検知できること

- 故障に影響を与えるセンサーが特定できること

3.2 解析アプローチ

解析にあたり,ユーティリティ設備に蓄積されているデータに基づき,日立ハイテクソリューションズの環境下にてオフライン解析を実施した。データは故障に関連のある温度,流量,圧力などのセンサーを10点ほど抽出し,1分ごとのデータをCSV(Comma-separated Values)形式にまとめたものである。このうち,正常に稼働していた15日間のデータを学習し,故障発生前15日間を評価データとして解析した。解析では実際に故障が発生した日付よりも前に予兆が捉えられるかを確認し,また影響度の高いセンサーの特定を行った。

3.3 解析結果および評価

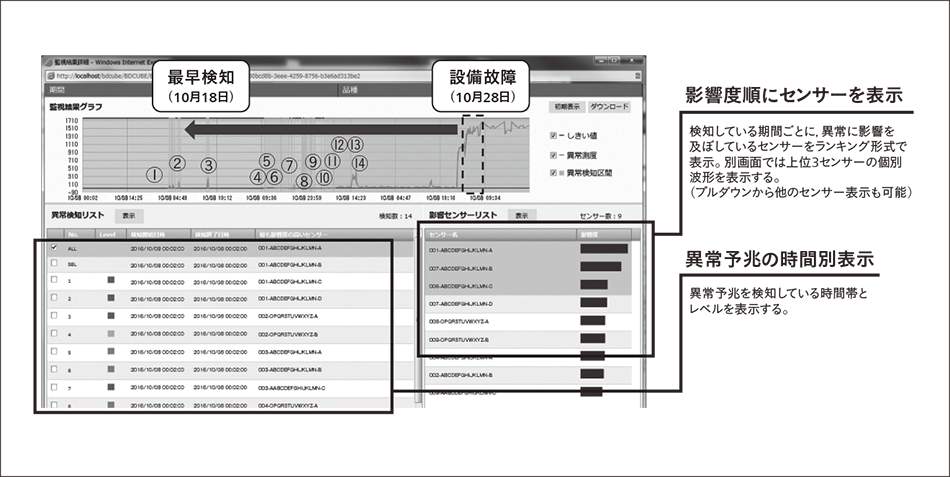

BD-CUBEによるオフライン検証の結果を図5に示す。BD-CUBEでは,実際に故障が発生した日よりも約10日前に異常を検出し,計14回の状態の違いを捉えた。顧客評価によると故障5日前の挙動(計5回の状態の違いを検知,検知率100%,異常の確からしさ率35.7%)が故障に関係する挙動であった。その際の影響度の高いセンサーは吐出圧力であった。10日前の状態は,生産量負荷の違いを捉えた期間であり,故障とは無関係の検知であった。その際の影響度の高いセンサーは入り口温度であった。

今回の検証結果に対して,生産量の違いの検出については追加学習することで過検知を抑制できること,ならびに故障につながる検知期間の影響度の高いセンサーは故障部位の推定につながることから,顧客からは導入効果があると評価され,現在,オンライン環境で運用されている。

図5|異常検知時の監視結果グラフ 設備に実際に故障が発生した10月28日よりさらに10日前から異常を検知している。異常に対して影響しているセンサーを影響度のランキング順に表示することで,異常要因の特定が可能である。

設備に実際に故障が発生した10月28日よりさらに10日前から異常を検知している。異常に対して影響しているセンサーを影響度のランキング順に表示することで,異常要因の特定が可能である。

4. おわりに

本稿では,プラント安定操業の向上に寄与する予兆診断技術を紹介した。複雑な挙動を示すプラントにBD-CUBEを適用することで,これまでのシステムや人では気付きにくかった状態を検知,可視化することができた。しかしながら実運用の面では,前処理および後処理において二つの課題がある。前処理の課題は,学習モデル構築の体系化(必要なセンサーの選定と適切なデータ量と質の指標化)である。また後処理の課題は,異常検知アラームの的確性と検知した際に原因と対策が結び付けられるような情報提示である。

今後は,前処理と後処理技術の開発を顧客と共に検証していくことで,現場オペレータ自身が扱えるシステムを実現し,産業保安力や生産性を一層向上するべく取り組んでいく。

参考文献など

- 1)

- 経済産業省,構造改革徹底推進会合 説明資料(スマート保安)(2016.12)(PDF形式、525kバイト)

- 2)

- 渋谷久恵,外:高速局所部分空間法による異常検知技術,電気学会論文誌C(電子・情報・システム部門誌),Vol. 134,No. 5,pp. 643~650(2014.5)