鉄道の安心・安全を支える架線構造物検査技術

ハイライト

鉄道事業者においては,安全で安心な鉄道輸送を支えるため,鉄道設備の定期的な検査と保守作業が欠かせない。日立は50年以上にわたり,光学技術と各種センサーを応用した鉄道設備の検測装置の開発と製品化に携わり,鉄道輸送の安全性確保に貢献してきた。

今回,営業車の屋根上に搭載した8台の4Kカメラによる架線構造物検査装置と,この装置で取得した動画データを使用して事務所の地上端末で検査作業を可能にするシステムを開発した。本システムは2020年4月から運用が開始されており,取得した高頻度な動画データは架線構造物の検査に活用され,検査作業の効率改善,検査品質および保守係員の安全性の向上に貢献している。今後は検査対象範囲の拡大,異常箇所の自動判定化に向けて取り組んでいく。

1. はじめに

人々の移動を支える鉄道の安心・安全の確保に向けて,鉄道事業者においては定期的な検査と継続的な保守作業が必要不可欠である。日立は1960年代から50年以上にわたって,さまざまな分野で培ってきたレーザーやLED(Light-emitting Diode)などの光学技術と各種センサーを活用した軌道状態検査(軌道検測),架線状態検査(架線検測),周辺設備状態検査(周辺検査)の技術開発および製品化に携わり,鉄道輸送の安全性確保に貢献してきた。

一方,鉄道業界では昨今の少子高齢化による人手不足と点検保守などのノウハウを持つベテラン世代の大量退職に備えた対策が課題となっており,保守作業の効率化が急務となっている。また,多くの社会インフラ分野において行われているように,決められた周期にしたがって部品交換などを行うTBM(Time Based Maintenance:時間基準保全)から,設備の状態データ取得を機械化し,取得した大量のデータから設備の劣化状態を予測して,効果的に部品交換などを行うCBM(Condition Based Maintenance:状態基準保全)への転換が積極的に検討されている。

営業運転中の車両(以下,「営業車」と記す。)に搭載可能な日立の営業車搭載型架線構造物検査装置[電車線路モニタリング装置(以下,「架線構造物検査装置」と記す。)]は,検査から保守作業まで一連の鉄道設備の保守業務のさらなる効率化と検査品質向上を通じて,鉄道利用者がより安心・快適に移動できるモビリティ社会の実現に貢献するものである。

本稿では,架線構造物検査装置の概要とAI(Artificial Intelligence)技術を活用した鉄道保守業務の改善に向けた取り組みについて述べる。

2. 技術開発の背景

従来,鉄道の架線構造物は徒歩による目視で検査を行っていたが,設備点数の膨大さからこの方法での検査には多大な労力を要していた。これに対し,日立は営業車に搭載したカメラで走行時に架線構造物を動画で撮影し,その動画データを係員が事務所で確認することで検査時間の短縮を図り,架線構造物検査の効率を向上する検査装置およびシステムの開発を行った1)。

開発に際しては,営業車にカメラを搭載して試験走行を行い,仕様を決定した。また検査効率改善に向けてAIを活用した検査画像自動抽出,GNSS(Global Navigation Satellite System)による撮影画像の位置特定などの技術を用いた。

3. 検査装置・システムの概要

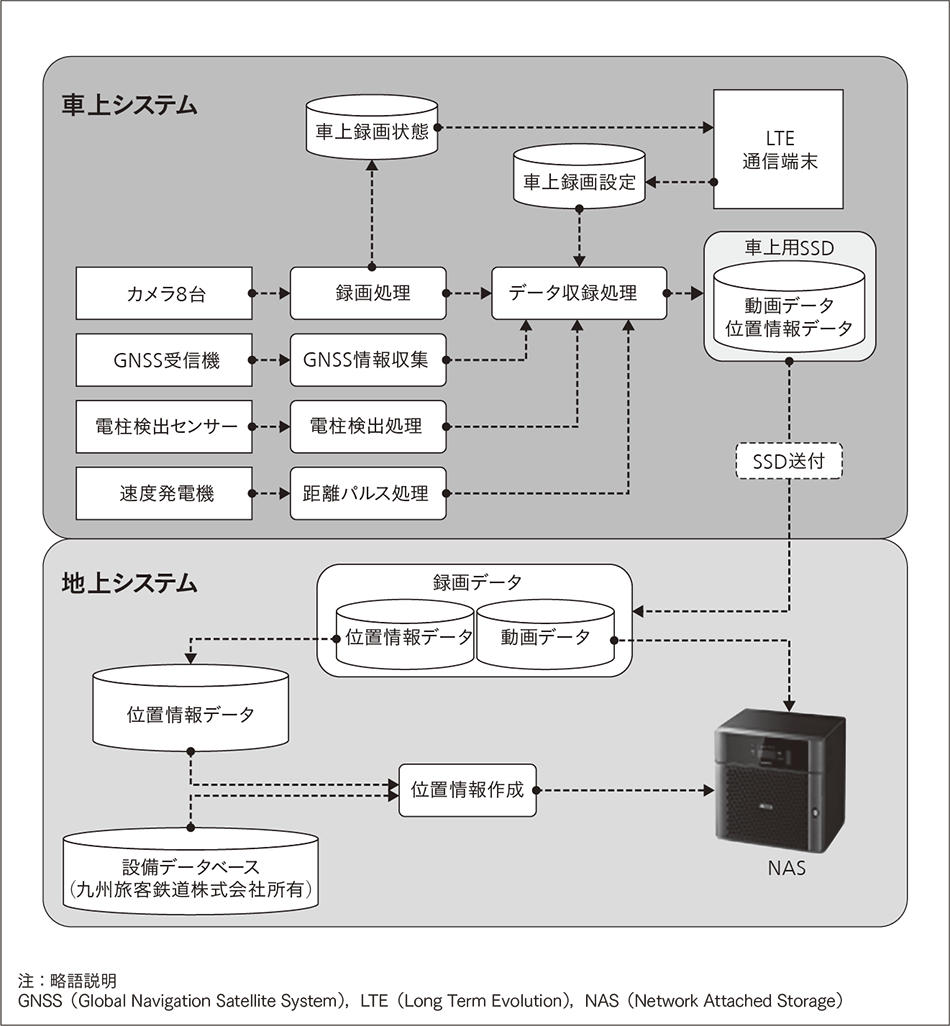

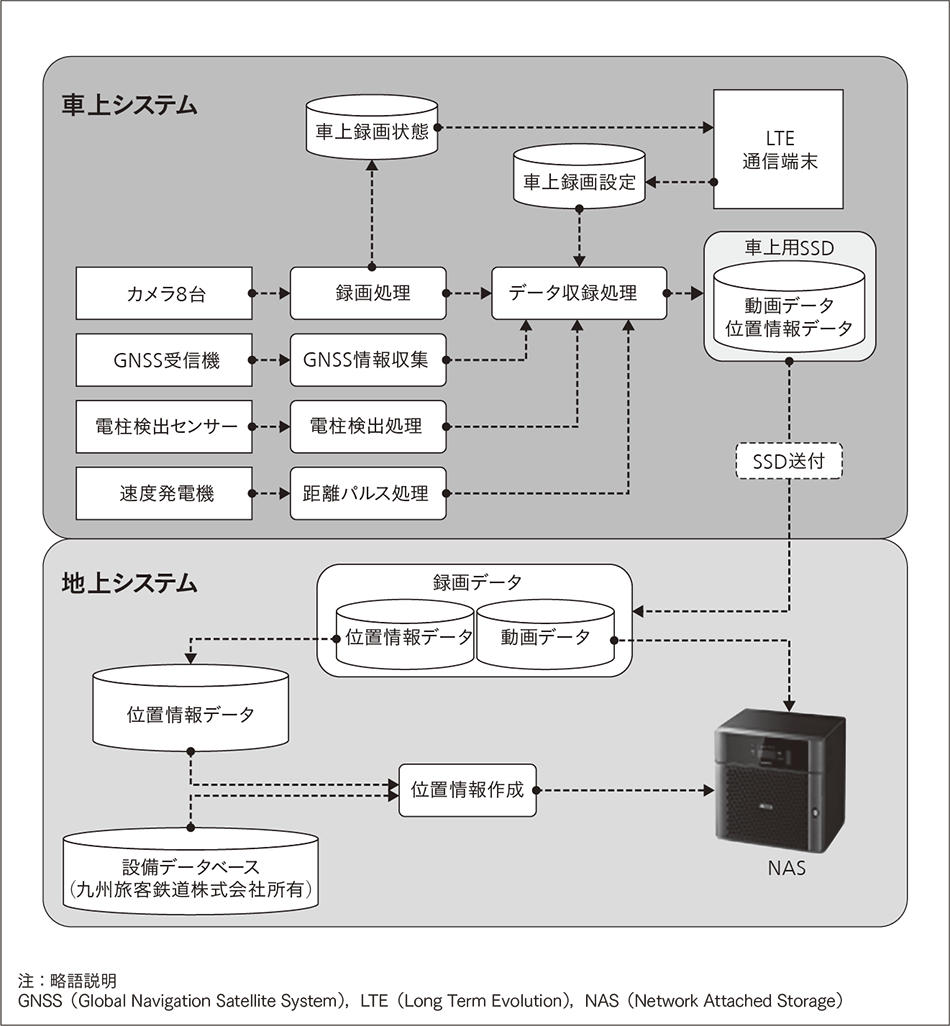

架線構造物検査装置の仕様を表1に,システム全体構成を図1にそれぞれ示す。

本システムは,車上システムと地上システムの二つのシステムで構成されている。

車上システムには4Kカメラを搭載し,高精細な動画およびGNSSからの位置情報をSSD(Solid State Drive)に記録できる。

地上システムでは,管理端末でのAI処理と位置特性処理により,記録した動画情報を点検に必要な画像と位置を抽出したデータに変換する。

図1|架線構造物検査装置のシステム全体構成 架線構造物検査装置は,車上システムと地上システムの二つのシステムで構成される。

架線構造物検査装置は,車上システムと地上システムの二つのシステムで構成される。

3.1 車上システム

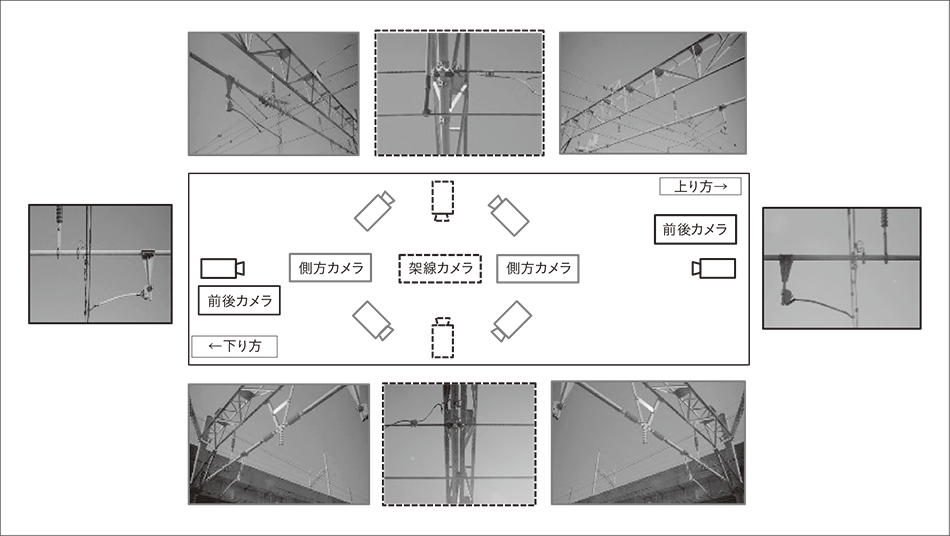

すべての検査対象設備を動画で可視化するため,前後カメラ2台,側方カメラ4台,架線カメラ2台の計8台のカメラを屋根上に配置し,同期処理することで360度切れ目のない撮影を可能にしている(図2参照)。同時にGNSS情報,電柱検出センサー,車両からの距離パルスなどの信号収録により,画像に位置情報のひも付けを行っており,大容量の動画データはH.265(HEVC:High Efficiency Video Coding)を採用することにより圧縮し,SSDに記録している。

またシステムのサポート機能としてLTE※)(Long Term Evolution)回線を利用した移動体無線通信端末を搭載し,収録の開始,停止制御機能,地上システム装置の異常通知や遠隔操作などの機能を付加している。

図2|各カメラでの収録画像 計8台のカメラを屋根上に配置し,360度切れ目のない撮影を可能にしている。

計8台のカメラを屋根上に配置し,360度切れ目のない撮影を可能にしている。

- ※)

- LTEは,Institut Européen des Normes de Télécommunicationの登録商標である。

3.2 地上システム

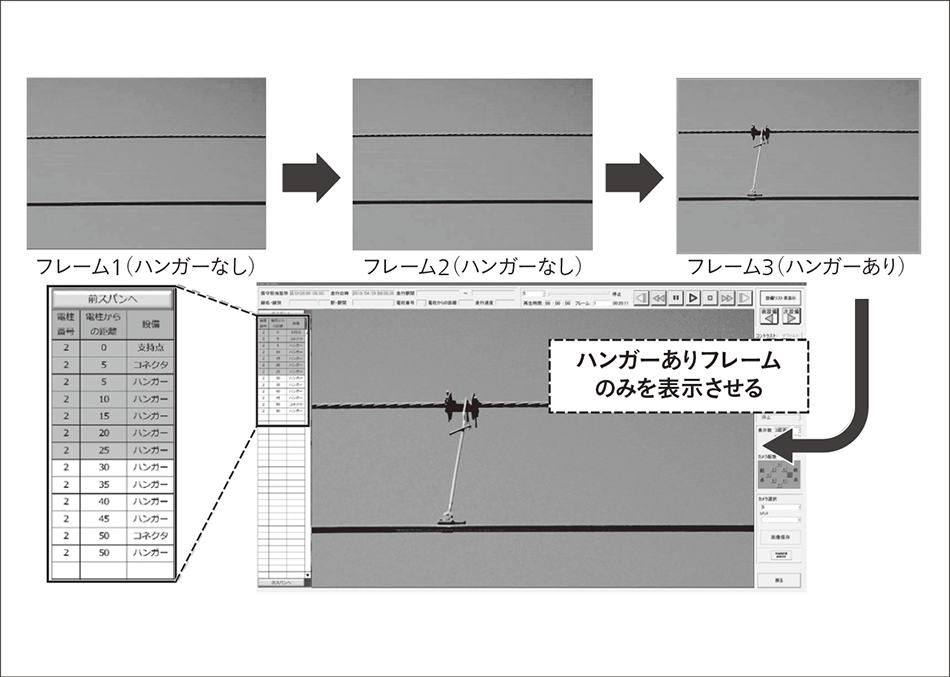

地上システム側では収録データより各フレーム画像のスペクトルを解析し,検査に最適な晴れの日を自動判定して,係員の検査画像選択をサポートしている。選択された記録データは,AI処理と位置特定処理により点検に必要な画像と位置を抽出したデータに変換される。

また,検出した検査対象設備の分析を通じてAIの強化学習を行った結果,検査対象設備の自動抽出精度が向上し,さらなる検査時間の短縮による省力化を実現した。

4. システムの運用方法

前述のとおり,架線構造物の定期検査については,これまで徒歩で移動しながら目視により実施されていたが,本システム導入後,係員は徒歩巡視を行う代わりに,配布された画像データで設備検査を行うことが可能になった。

本システムは,歩く速度を想定して最低1 km/hで動画の再生速度を任意に調整することができる「徒歩速度検査」と,特定の架線構造物に関する検査時間を短縮するためAI処理と位置特定処理により抽出された画像を検査する「スポット検査」の2種類の検査方式をサポートしている。

スポット検査方式の場合は,電柱からの架線構造物の位置に基づいてデータをリスト化し,その中から検査したい設備を選択することで画像を表示する(図3参照)。8台のカメラの中から最大4台のカメラ画像を同時に表示することが可能であり,死角を排している。また選択中ないし検査済みの架線構造物は選択画面における表示色を切り替えることで,検査漏れを防止している。

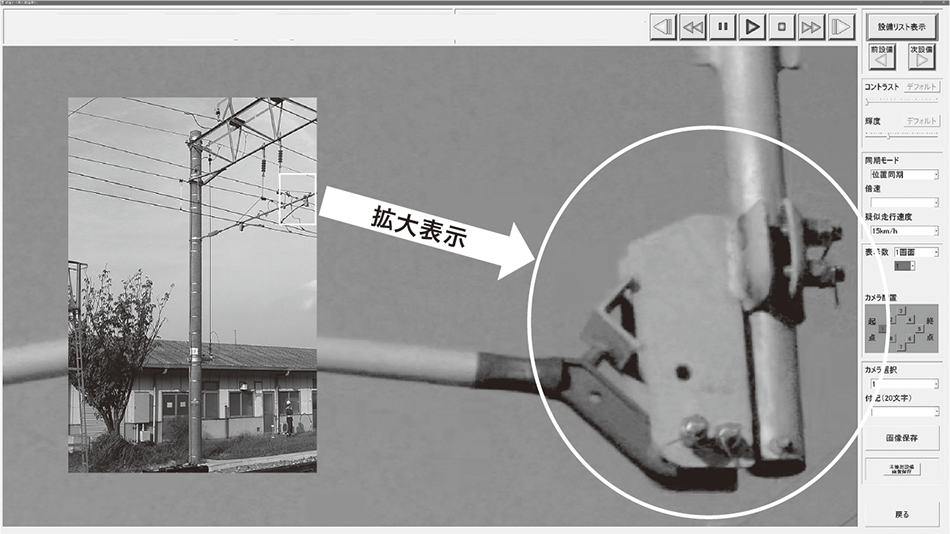

さらに検査精度の向上のため,画像ズーム機能を搭載している(図4参照)。高精細4Kにより1 mm/画素まで拡大可能で設備のネジや腐食の状態を確認することができる。

この架線構造物検査装置は九州旅客鉄道株式会社の車両に搭載され,保守業務に活用されている2)。

5. システム導入の効果

本システムの導入により,徒歩による現地での目視検査から事務所での動画検査に移行したことで,現場への移動時間および徒歩による検査労力が不要となり,省力化を実現することができた。

事務所で検査を行うことにより,徒歩巡視時の事故リスクを低減させ,保守検査での安全性が向上した。さらに,検査設備の自動抽出により検査時間を従来比で4分の3にまで短縮できたうえ,気象などの条件が良いときに撮影した動画を蓄積することで,時間帯や天候に左右されずいつでも検査することが可能となった。また4Kカメラを8台搭載したことによって,さまざまな角度から構造物の細部を画像検査できるようになり,設備劣化の予兆をこれまで以上に早期に発見できるようになった。

6. おわりに

本稿では,架線構造物検査装置の技術開発の経緯と,AI技術と位置特定技術を活用した鉄道保守業務における安全性など社会的価値の向上,保守検査効率改善などの経済的価値の向上に対する取り組みについて述べた。

今後は,検査対象物や検査路線の追加など検査対象範囲の拡大を図るとともに,現状では係員が行っている設備の良否判定についても,技術的手法が確立できた設備や検査項目から段階的に,AI技術を活用した画像解析による自動判定へ移行できるよう検討を進めている。日立は,鉄道の安心・安全な運行と効率的な保守に貢献する今回の技術展開を,社会インフラへの貢献の一事例と位置づけ,インフラ強靭化による安心・安全な社会の実現に向けて技術開発を進めていく。

参考文献など

- 1)

- 松本卓也,他:電車線路モニタリング装置の導入について,鉄道サイバネ・シンポジウム論文集,57th,ROMBUNNO. 604(2020.11)

- 2)

- 九州旅客鉄道株式会社ニュースリリース,~営業車両を活用して在来線検査業務の効率化を推進~『RED EYE』を導入します!(2020.3)(PDF形式、810kバイト)