COVER STORY:Activitiesデジタル&クリーンで成長し続ける工場へ脱炭素化の先を見据えたマリンサイトの挑戦

ハイライト

地球規模で深刻化する気候変動に対して近年,カーボンニュートラルをめざす取り組みが先進国を中心に加速している。モノづくり企業は,革新的な製品やサービスを生み出すことを求められる一方,製造過程などで排出されるCO2の低減も進めなければならない。

日立グループは2030年度までの事業所におけるカーボンニュートラル達成を目標に盛り込んだ「日立環境イノベーション2050」を策定している。これに対し,株式会社日立ハイテクは新工場「マリンサイト」を起点としてバリューチェーン全体の脱炭素化に向けた取り組みを推進している。スマート工場の現状と未来について,日立グループのキーパーソン5名に話を聞いた。

脱炭素化で高まる企業への期待

津田 恵

津田 恵

日立製作所 サステナビリティ推進本部 副本部長

2015年9月の国連サミットで採択されたSDGs(Sustainable Development Goals)で「気候変動に具体的な対策を」という目標が掲げられ,また2021年11月に英国・グラスゴーで開催された国連気候変動枠組条約第26回締約国会議(COP26)では,2030年までの気温上昇を産業革命以前との比較で+1.5℃に抑制する合意文書が採択されるなど,深刻化する気候変動に対抗する取り組みが広がっている。こうした中,2050年までのカーボンニュートラル達成に向けた各国政府による政策推進とともに,企業の自主的な取り組みへの期待が高まっている。

日立は,日本企業として唯一COP26のプリンシパル・パートナーとして参画するなど,環境課題の解決に向けた活動を進めている。同会議のセミナーにも登壇した日立製作所 サステナビリティ推進本部 副本部長の津田恵は,過去数年のCOPと比べて,COP26の会場は「われわれに残された時間は少ない」という危機感に覆われていたと語る。

「主催した英国の強力なリーダーシップもあって,パリ協定では努力目標とされていた事項が実質的な目標となった意義は大きいと思います。日本や日本企業は,世界全体のおよそ3%を占めるとされる自国のCO2排出量低減はもちろん,今後さらに成長していく国々の気候変動対策にも貢献していく視点を持たなければなりません。COP26の展示ブースでは,政策を中心とした内容を打ち出す国が多い中,日本は自国の技術も紹介するなど,積極的な姿勢を示すことができたと感じています。」

企業の役割には二つの側面があると津田は強調する。すなわち,事業を通じて有意な価値をいかに提供するかという側面と,事業を行う中で環境に対する負荷をいかに低減するかという側面である。近年はそれらの情報の開示が求められるうえ,財務パフォーマンスだけでなく,非財務の価値が注目されており,例えばESG投資などは環境に対するポジティブサイクルを促すものとして捉えられている。

多様な視点からサステナビリティを推進

野中 洋一

野中 洋一

日立製作所 研究開発グループ 生産・モノづくりイノベーションセンタ 主管研究長

小室 修

小室 修

株式会社日立ハイテク 執行役

髙木 尚子

髙木 尚子

株式会社日立ハイテク CSR本部 サステナビリティ推進部 部長

こうした中,日立グループはカーボンニュートラルの加速など,サステナビリティの実現に向けた積極的な取り組みを推進している。

まず,基本的な枠組みとして,ステークホルダーとの協創による社会イノベーション事業を通じて環境課題を解決し,生活の質の向上と持続可能な社会の両立を実現することを掲げた「環境ビジョン」の下,脱炭素社会・高度循環社会・自然共生社会をめざすために具体的な道筋を示した「日立環境イノベーション2050」を策定した。また,脱炭素社会の実現に向けては,2030年度までのCO2排出量50%削減(2010年度比)と事業所のカーボンニュートラル達成を掲げ,2050年度にはバリューチェーン全体を通じたカーボンニュートラル達成をめざしている。

「脱炭素化の実現には高度循環との両輪の取り組みが不可欠ですし,これらの活動を通じて自然共生社会の実現にも近づけると考えます。グローバルに事業を展開する日立だからこそ,社会・環境価値の創出はもちろん,フォロワーではなくリーダーになることをめざしつつ,ステークホルダーとの協創を重視する必要があります」(津田)

例えば,日立はカーボンニュートラル達成に向けた手段の一つとして,再生可能エネルギー由来の電力の導入を進めており,2020年度時点で9事業所が使用電力を100%再生可能エネルギーとするなど,着実に歩みを進めている。さらには,事業所のCO2削減を促進するため,必要な設備投資にインセンティブを付与する「日立インターナルカーボンプライシング制度」の運用を2019年度からスタートさせるなど,設備投資面でもCO2削減を加速する取り組みを実施している。

日立の取り組みはグループ内にとどまらず,社外にも広がっている。その一例が,日立東大ラボのビジョン提言である。日立東大ラボで精力的に議論を続けてきた日立製作所 研究開発グループ 生産・モノづくりイノベーションセンタ 主管研究長の野中洋一は,日本政府がめざす2050年のカーボンニュートラルのビジョンは描けていると前置きしたうえで語る。

「日立東大ラボでは,パスウェイ,すなわち目的地にたどり着く道について,政府・企業・市民がそれぞれどのような役割を持つべきなのかなどを積極的に議論し,提言としてまとめる活動を行ってきました。一つの目標に対するパスウェイと言っても,日本の経済を活性化し,より良い社会を実現するにはさまざまな問題を考慮する必要があります。エネルギー分野なら発電のあり方をどうするのか, EV(Electric Vehicle)へのシフトが加速する中で充電インフラのコストを誰が支払うのか。そういった多種多様な課題に対する解を求めていく必要があるのです。」

日本国内において,産業部門はエネルギー(転換)部門に次いで多くのCO2を排出しており,モノづくり企業である日立は,意欲的にカーボンニュートラル達成に取り組んでいる。こうしたグループ全体の方針を踏まえつつ目標を前倒しし,2027年度のカーボンニュートラル達成をめざしているのが,各種計測・検査装置の開発・製造を手掛ける株式会社日立ハイテクである。同社は2022年現在,既に4拠点において目標を達成している。その理由について,日立ハイテク 執行役の小室修はこう説明する。

「われわれは,半導体やヘルスケア分野を中心に事業を展開しています。中でも近年,自動車の電動化やデジタルトランスフォーメーション(DX),AI(Artificial Intelligence)などに欠かせないものとして,半導体分野におけるエッチング装置や計測・検査装置に対する需要が増大しています。製造業は製品の製造過程でCO2を大量に排出することから,自分たちだけでなく,われわれのお客さまの中でもまた,電力削減や物流最適化などを通じたカーボンニュートラルに対する関心が非常に強くなってきています。」

この点について,日立ハイテク CSR本部 サステナビリティ推進部 部長の髙木尚子は,次のように補足する。

「日立ハイテクグループは, EMS(Environmental Management System)の規格であるISO14001を20年以上前に認証取得して以来,環境負荷低減に向けた改善を続けてきました。2015年のCOP21においてパリ協定が採択され,グローバルな目標が設定されましたが,私たちはそれをきっかけに,原単位ではなく総量でCO2を削減していくことを決定しました。また,2018年までの中期環境行動計画では省エネルギー推進を中心にCO2削減に取り組んでいましたが,CO2排出ゼロをめざして,現在は省エネルギーも推進しつつ,再生可能エネルギーの導入に積極的に舵を切った施策を進めています。」

「スマート工場」の環境価値

横山 幸浩

横山 幸浩

株式会社日立ハイテク モノづくり統括本部 那珂地区生産本部 生産技術部 部長

日立ハイテクがカーボンニュートラルを達成した4拠点は,いずれもオフィスより格段にCO2排出量が多いファクトリー(工場)である。工場の中でも,可視化による生産性改善はもちろん,設計から製造,保守までのビジネスプロセス全体の変革の両面を見るDXを行った工場はスマート工場と呼ばれ,2020年には日立製作所の大みか工場がバリューチェーンの全体最適化などの取り組みで評価を受け,世界経済フォーラムの定める「Lighthouse※)」に日本の工場として初めて選出されている。

「世界経済フォーラムでは,生産性の向上がよりよい社会を実現することにつながっていくと議論されています。そのカギの一つがDXなのですが,適切な投資を行い,それを実行している工場は3割に満たないというのが世界の実態と言われています。Lighthouseは,DXやサステナビリティの一つの道しるべ,リファレンスにしていこうというプロジェクトと捉えることができます。」(野中)

日立ハイテクの新工場「マリンサイト」は,建設当初からカーボンニュートラル達成に向けた施策を織り込み,デジタル化による生産性改善や全体最適化を通じてカーボンニュートラルを促進するスマート工場の好例である。新工場設立の経緯について,プロジェクトを指揮してきた日立ハイテク モノづくり統括本部 那珂地区生産本部 生産技術部 部長の横山幸浩は次のように話す。

「もともとは那珂工場の敷地内に,新たに測長SEM(Scanning Electron Microscope:走査電子顕微鏡)の生産工場を建設する予定だったのですが,半導体などウェーハ上に形成された微細パターンを計測する測長SEMは非常に精密な製品で,生産環境もよりシビアです。例えば,調整エリアでは床振動を0.5ミクロン以内に抑えることが要求されます。2階以上の構造体でそれを保証できるような建物はそもそも無理ではないかという意見もありましたし,たとえ建てることができたとしても,生産環境を担保するのは不可能だという結論に至ったのです。」

そして2017年末から当初の計画を見直し,新工場マリンサイトはひたちなか地区の工業団地に建設されることとなった。立地が変わったことに伴って,使用電力を再生可能エネルギー由来である水力発電に切り替えるなど,マリンサイト建設に際しては意欲的な施策が次々と打ち出された。

- ※)

- 第四次産業革命をリードする先進的なスマート工場を指す。

デジタル&クリーンを追求したマリンサイト

マリンサイトは,「デジタル&クリーン」を工場のコンセプトとして掲げている。装置が高度化するにつれて,従来は人や技術が支えてきたモノづくりの現場で多くの課題が顕在化したため,まずは品質のばらつきを抑制することをめざして,デジタル化を推進した。製品に関するデータの分析や可視化から製造へフィードバックする「統合管理システム」の開発・導入,作業モニタリングシステムの構築など,さまざまな施策が採られた。

「ファシリティ系のデジタル化に際しては,クリーンな環境をつくるために重要な空調機に注目しました。温度や湿度,微粒子などが生産の条件にどう関わっているのか,不具合がないかを施設側の管理だけでなく製造のプロセスの条件として位置づけ,可視化・分析をすることを取り込んだうえで設計・開発を進めています。」(横山)

製造過程のCO2を削減するには電力消費を抑える必要があり,そのためには「いかに不具合なく,短時間で効率よく,品質のいい製品を生産するかがカギ」であるという。マリンサイトでは,デジタル化が大きな効果を発揮する生産管理面だけでなく,ファシリティ系にまでデジタル化を拡張することで,さらなる効果をねらっている。

また,もう一つのコンセプトである「クリーン」には,製造のクリーン化と環境に配慮したクリーンエネルギーという二つの意味が込められている。超精密装置である測長SEMの製造には,製造環境のクリーン化が必須のため,自動化・省人化を推進し,人の動作によって発生するミクロンサイズの異物を低減させている。組み立てラインでは,AVG(Automatic Guided Vehicle:自動搬送車)の活用によって,機械が運搬を行い,人は製品の組み立てなどの付加価値の高い作業に専念している。従来は装置下に潜り込んで2人がかりで実施していた組み立て作業も,現在は組み立てアシスト装置の活用によって安全性を確保しつつ,1人で行えるようになった。調整ラインではAVGと協働ロボットの一体型設備を開発し,調整作業時の装置へのウェーハ運搬・交換作業を完全自動化した。また,クリーンルーム外から遠隔で調整作業ができるスマート化システムの構築により作業人員を低減し,リードタイムを削減するなど,極力人を介在させないスマート生産ラインを構築している。さらに,90か所に設置したパーティクルセンサーによる24時間モニタリングによって清浄性を確保し,新たに導入したプラズマクリーニング設備による脱ガス処理時間の大幅な短縮を通じて消費電力もおよそ8分の1に抑えている。

図2|クリーンルーム内を移動する作業員とAGV(左)と遠隔操作を行うリモートルーム(右)

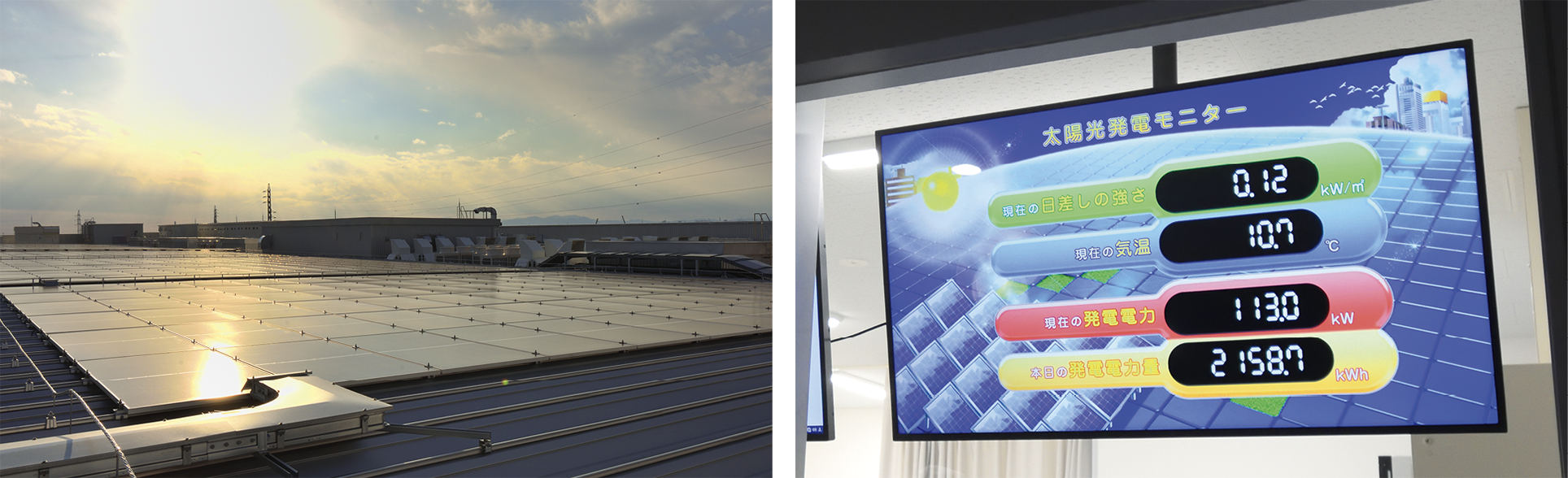

クリーンエネルギー導入の観点では,水力発電所の電力を使用しているほか,製造棟屋上に年間1,000 MWを発電可能な太陽光パネルを設置した。

「太陽光パネルを設置したのは,単に再生可能エネルギーを導入するだけでなく,自分たちでもエネルギーを生み出す努力をしたいという考えからです。実際には,年間を通して工場全体で必要な電力の約5%をまかなうほどの発電量ですが,カーボンニュートラルを達成する難しさを従業員全員で共有することを意図したものです。モニタで発電状況を随時確認できる仕組みを設けているのも,そうした理由からなのですが,今後はフロアごとのエネルギー消費量を可視化できるレベルまでセンシングを強化し,いっそうの省エネルギー推進に役立てたいと思っています。」(小室)

多くの工場では設計と生産技術,モノづくりとの距離があるのに対し,マリンサイトではデータを集約することによって,エンジニアリングとモノづくりの現場を近づけている。

「つながり」をバリューチェーンに広げるために

稼働を開始したばかりのマリンサイトは,将来どのようなスマート工場に成長していくのだろうか。日立ハイテクの事業ならびにマリンサイトの性質が,サーキュラーエコノミーやグリーン化との親和性が高いと津田は指摘する。

「私たちは折に触れ,日立グループ内に工場のカーボンニュートラルを呼び掛けるとともに,工場の製造プロセス,ビジネスのグリーン化,サーキュラーエコノミーの重要性を訴えています。それらを進めるにあたっては,正しく測り,見える化して分析を行い,見えてきた問題を改善していくことが不可欠です。また,正しく測って分析するというプロセスは,地球全体の課題解決にもつながっていくと考えています。また,働きがいや生きがいに直結する人の生産性向上という点でも,このマリンサイトは大きな可能性を秘めていると感じています。」

「スマート工場を立ち上げるという意味では,器ができたという段階だと思っています。これからやるべきことがたくさんあって,例えばデジタルの力を活用して製造過程のデータや,製造に使用している洗浄装置,加工装置のデータなどを突き合わせて分析し,製造や設計にフィードバックすることで,製造工程の安定化や将来の装置の改善,新製品の開発に生かしたいと考えています。カーボンニュートラル達成に向けて製造過程でのCO2削減は重要ですが,そこで製造される製品そのものの性能を高めていくことも欠かせません。さらには自社内の取り組みだけでなく,それをサプライヤにまで広げて,バリューチェーンまでつないでいかなければなりません。すぐに完成とはいかないでしょうが,少しずつ改良しながら,成長し続けるスマート工場として育てていきたいと思います。」(小室)

「デジタルとクリーンの両輪で,これからも成長し続けていきたいと考えています。工場でのモノづくりは半分以上が外部,つまりサプライヤが担っていると言っていいほどですから,サプライヤとの連携は非常に重要です。デジタルでそれぞれの状況がつながっていれば部品の調達もスムーズになりますし,品質データについてもわれわれの生産データとうまく突き合わせていくことで,さらなる品質改善や安定化が望めるはずですから,今後はこうした仕組みをマリンサイト内部からサプライヤにまで広げていく取り組みを進めていく所存です。」(横山)

「環境への取り組みは,全社員が自分事として受け止め,業務の中に取り込んでいくことが重要です。バリューチェーンを通じてCO2を削減したり,資源循環を行ううえでは,営業や設計,調達,製造,保守・サポートなどすべての部門が関わってきます。ウェブサイトや社内報などを通じたコミュニケーション活動により,マリンサイトをはじめとしたさまざまな環境への取り組み事例を社内外に紹介していきたいと思っています。」(髙木)

「われわれ研究開発グループも,マリンサイトや大みか事業所など,成長する工場のコンセプトを世界に向けて発信しつつ,それをISO/IECのように国際標準化しようと取り組んでいるところです。一方で,日立のバリューチェーン全体を俯瞰して見ると,CO2排出量全体の大半を占めるのは製品使用時の排出です。スマートファクトリーの取り組みはカーボンニュートラル達成に向けた第一歩ですが,今後は自社工場内のCO2排出量削減だけでなく,データをお客さまやサプライヤなどとシェアリングすることで共生社会に向けた取り組みを加速していく必要があります。エネルギーの面では,個々の自治体と協創しながら価値をシェアしていく。そういった究極の姿がサステナビリティだという考えを,お客さまにもサプライヤにも広げていきたいですね。」(野中)

日立ハイテクのマリンサイトは,「デジタル&クリーン」のコンセプトを基に,バリューチェーン全体でモノづくりの未来を切り拓いていく。この「進化し続けるスマート工場」は,日立ハイテクはもちろん,日立グループ全体の環境への取り組みを牽引しながら,製品の提供や工場としてのあり方を通じて,持続可能な社会の姿を示すものとなるだろう。