レジリエントな製造・物流をめざす協創型ラインビルディングとオンラインCPS

ハイライト

製造・物流業界を取り巻く労働力不足や需要変動などの環境変化に対して,レジリエントに企業活動を継続することが求められている。このような課題に対して日立グループでは,構想段階から顧客とライン構築を行う協創型ラインビルディングに取り組んでいる。また,生産状況の変化・変動により生産遅延などが生じた場合に,リソースの組み替えや計画の変更を行うことにより遅延の影響を最小化するオンラインCPSの開発も進めている。

本稿では,ロボティクスSIとデジタル技術を融合させた日立グループの取り組みを,事例とともに述べる。

1. はじめに

製造・物流業界を取り巻く環境は,労働力不足,ノウハウを持つベテラン層の引退,マスカスタマイゼーションの要望や急激な需要変動など,複雑かつ複合的に変化している。

このような環境下において,製造・物流業界では状況に応じたレジリエントな企業活動を継続させるために,既存設備の活用で投資を抑制しつつ混流生産を可能とするライン構築,設備の常時安定稼働,材料・オーダーの投入や作業者配置の最適化,予期せぬ変化への迅速な対応など,高度な対応が求められている。これらは,人手作業を代替/自動化する設備の導入や属人的な運用スキルのみでは対応が難しく,状況の変化に応じて動的に最適な運用パターンを算出・実行できる自動化ラインと運用システムの組み合わせによる解決が求められる。

本稿では,ロボティクスSI(Systems Integration)とデジタルの融合によるソリューションを通じて,顧客が環境の変化に柔軟に対応できる製造・物流ラインの構築と運用の実現を支援する取り組みについて紹介する。

2. 協創型ラインビルディング

製造・物流業界において,製造・物流ラインは,品質,生産量,コストにつながる重要な差別化要素の一つである。強い生産技術部門を持つ製造・物流会社は,自社でプロセス設計・ライン構想を行いライン仕様を決め,設備メーカーやラインビルダーと共にライン設計,構築,立ち上げを行っている。

一方で,変動に追従可能なラインや混流生産を可能とするラインのプロセス設計・ライン構想においては,コスト・リソース・精度などの制約をクリアすることはもちろん,設備およびデジタル技術を活用するノウハウも求められるため,技術的な難易度が高まってきている。

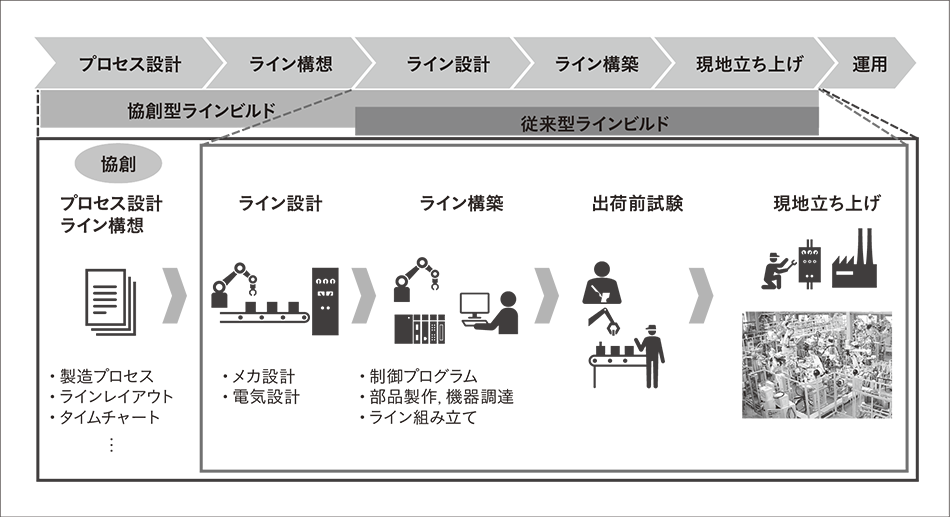

協創型ラインビルドでは,ラインビルダーがプロセス設計・ライン構想の上流段階から顧客と協創し,最適なライン構築をめざす。例えば,上流段階からデジタルエンジニアリングツールを活用して,顧客と早期に構想を具体化したり,ライン構築前にオンライン上でライン性能やシステム検証を行い,手戻りのリスクを軽減したりするという取り組みである(図1参照)。

さらに日立は,独自のシミュレーション技術を用いて,実現したい機能・性能を有した製造ラインの割り付け・レイアウトをシミュレーションして提案することで,効率的かつ効果的に協創型ラインビルドを推進することをめざしている。

図1|協創型ラインビルドの進め方 協創型ラインビルドでは,プロセス設計やライン構想段階から顧客と協創を開始し,顧客とのコミュニケーションを通じて最適なライン構築に取り組む。

協創型ラインビルドでは,プロセス設計やライン構想段階から顧客と協創を開始し,顧客とのコミュニケーションを通じて最適なライン構築に取り組む。

3. オンラインCPSの活用による動的なライン運用の効率化

製造・物流現場では,計画変更やトラブル,計画精度不足などにより,日々,生産や出荷処理の遅延が発生する可能性がある。計画変更の例としては,需要変動に伴う生産・出荷品種や数量の変化,特急品などのイレギュラー対応,部品・在庫の欠品によるライン停止などがある。トラブル例としては,設備故障やチョコ停(短時間の停止),不良発生などによる再調整のほか,作業員の欠勤や作業ミスによる手戻りなどが挙げられる。また,計画精度不足の例としては,設備でのリトライや,作業者ごとの作業時間のばらつきによるサイクルタイム超過がある。

これらの要因により遅延が発生する場合に備えて,リソースの組み替えや計画の変更によって遅延の影響を最小化するライン運用が求められている。

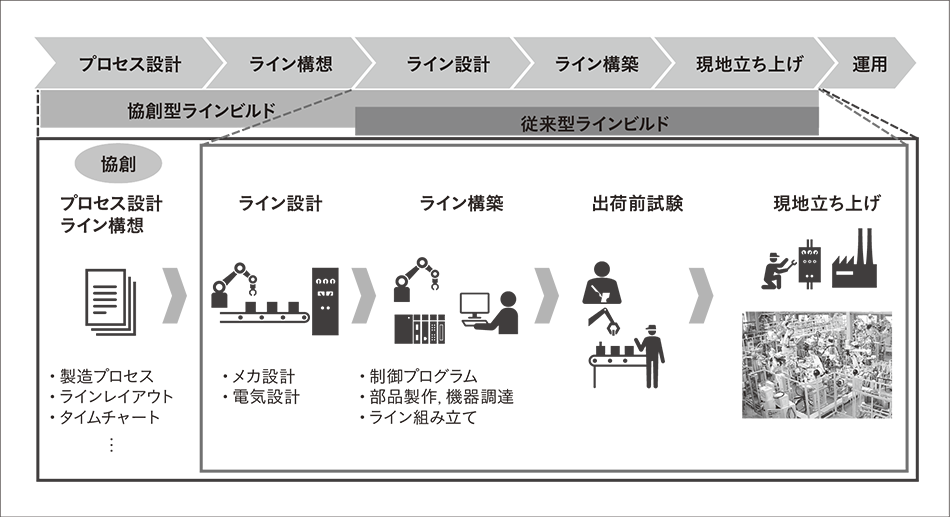

従来は,現場監督者が進捗状況を把握したり,各設備の稼働状況を可視化したりすることによって遅延を検知し,対策を検討,実行するなど,属人的スキルに頼った運用となっていた。しかし,レジリエントな事業の実現には,自動的かつ短サイクルでこれらの変動に追従可能なライン運用が求められる。そこで日立は,サイバー空間上に仮想ラインを配置したCPS(Cyber Physical System)により,現場からのセンシング情報や着完情報,設備稼働情報を収集,解析してリソースの組み替えや計画変更を指示する「オンラインCPS」を開発した(図2参照)。

図2|オンラインCPSの提供価値 フィジカルで収集したデータを起点にサイバーで異常検知および対策を立案した後,作業割付やプログラムを自動で変更・実行するサイクルを短時間で回すことにより,変化に迅速に追従するライン運用システムを提供する。

フィジカルで収集したデータを起点にサイバーで異常検知および対策を立案した後,作業割付やプログラムを自動で変更・実行するサイクルを短時間で回すことにより,変化に迅速に追従するライン運用システムを提供する。

オンラインCPSは,ラインの可視化情報に基づいてサイバー上で生産実績を分析し,最適なライン構成と運用シナリオを見つけ,動的に次のライン動作にフィードバックするという一連のサイクルを自動化・高速化して,従来困難であった課題を解決するデジタルソリューションである。具体的には,以下の(1)~(3)の三つのソリューションと,それらを統合してモノと情報を一致させながら現場ラインをコントロールし,管理系システムの際(きわ)をつなぐ機能を有する。

- 現場状況を把握するデータ収集ソリューション

TSN(Time-sensitive Networking)で同期して収集した各種センシングデータを解析モデルを用いて統合解析することにより,遅延の検知や原因を特定して対策立案に必要なバーチャルセンシングソリューションを実現する。本ソリューションで収集されたデータに基づいて,仮想ラインのモデル修正や生産進捗の把握,作業プロセス監視を行い,失敗や設備故障の予兆検知などを可能とする。 - サイバー空間上で設備と人の最適配置,最適動作を生成するシミュレーション

量産の合間に割り込んで特急品を投入する際に,工場やラインの稼働状況に応じた生産スケジューリングの変更が可能となる。また,ラインビルディング技術をオンラインCPSに応用することで,例えば,予期せぬ環境変化による大幅な生産性の低下や,設備故障による製造ラインの停止,稼働率低下が発生した際に,リソースを自由に組み替えることで,変化に柔軟かつ迅速に対応する。すなわち,一つのロボットが受け持つ工程数の変更,あるいはロボットの増減,人とロボットの作業分担の変更などを,作業の自動分割やプログラム自動生成,配信によって可能とする。 - 自律的に動作するロボティクスソリューションと人手作業指示ソリューション

仮想製造ラインのモデルとフィジカル空間の実機には微小なずれがあり,仮想ラインで生成したロボットプログラムをそのまま実行すると作業の失敗につながるため,実機における調整作業が必須となる。また,部品の微小なばらつきや設備動作のばらつきによってチョコ停が頻発する。そこで,微小なずれをリアルタイムで自動補正し,チョコ停を防止する技術を提供する。本技術により,プログラム変更時の調整レス化とチョコ停発生防止を可能とする。

作業者に対する人手作業指示ソリューションとしては,製造現場を対象に作業手順を紙芝居やアニメーションで表示する組立ナビゲーションシステムを提供する2)。本技術は,製品の3Dモデルから組み立て順序を自動生成してアニメーション化するものであり,さまざまな作業変更に対応したデータを短時間で生成可能とする。

4. 日立におけるオンラインCPSの取り組み事例

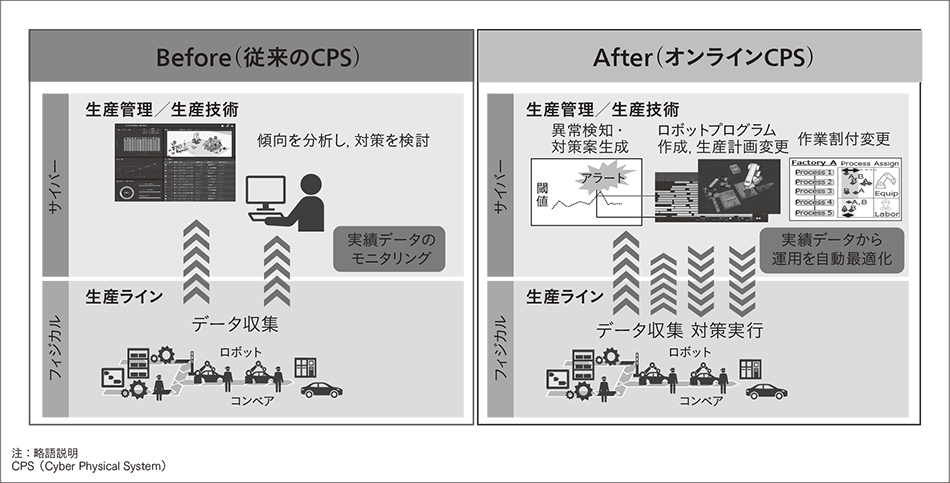

図3|オンラインCPSのユースケースの設備構成 コンベアで供給されてきたブロックを垂直多関節型ロボットが把持し,ケース内に組み付ける設備。サイバーとフィジカルで同じ構成を再現している。コンベアが経時劣化すると,ブロックの供給位置にずれが生じ,組付時に過負荷となる。

コンベアで供給されてきたブロックを垂直多関節型ロボットが把持し,ケース内に組み付ける設備。サイバーとフィジカルで同じ構成を再現している。コンベアが経時劣化すると,ブロックの供給位置にずれが生じ,組付時に過負荷となる。

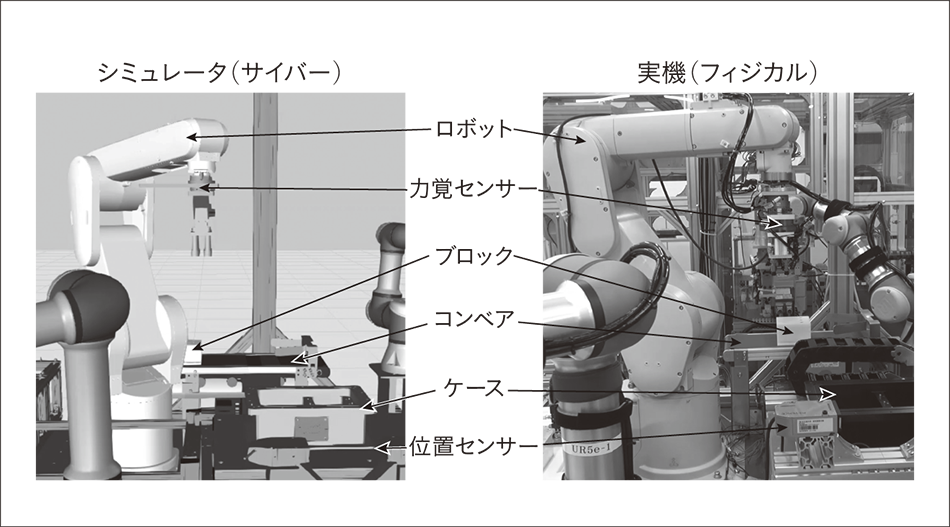

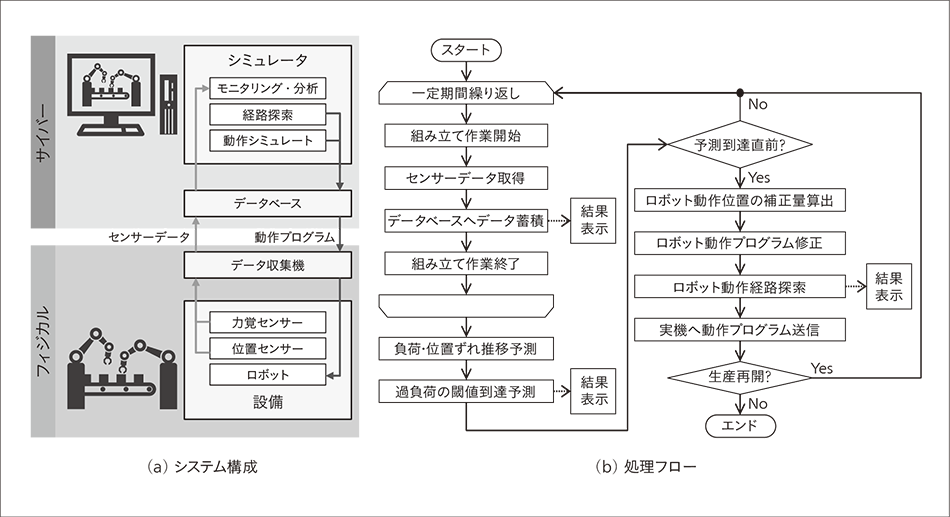

図4|オンラインCPSのユースケースのシステム構成および処理フロー フィジカルの設備に配置された各種センサーからデータを収集し,サイバーに蓄積したデータの分析・推移予測に基づきロボット動作プログラムを修正し,フィジカルに反映させ自動対策することで,対策に工数をかけず設備停止を回避する。

フィジカルの設備に配置された各種センサーからデータを収集し,サイバーに蓄積したデータの分析・推移予測に基づきロボット動作プログラムを修正し,フィジカルに反映させ自動対策することで,対策に工数をかけず設備停止を回避する。

本章では,前章にて説明したオンラインCPSの製造業界におけるユースケースとして,組み立てラインにおける設備停止の状態分析および自動対策の事例について説明する。本事例で対象とする組み立てラインの構成を図3に示す。

本事例では,組み立てライン内に配置された供給コンベアにより搬送されてきた部品(ブロック)を垂直多関節型ロボットが把持し,製品(ケース)内の所定位置に組み付ける作業を実行する。ブロックはコンベア端に設けたストッパにより所定の位置で止まり,その位置に対してロボットが動作し,ブロックを把持する。ブロックには位置決め穴が,ケースには位置決めピンが設けられており,これらの位置が合うようにロボットが組み付ける。この一連の作業を長期間実行していると,ロボットがブロックを把持する際,ブロックとストッパの接触やロボットがブロックを把持する際の負荷などの影響により,ストッパの位置が次第にずれる経時劣化が生じる。この経時劣化によってロボットは所定の位置からずれた位置でブロックを把持してしまうため,ケースへの組み付け時にケース内の位置決めピンと接触し,過負荷となって設備のチョコ停が頻発する事象が発生していた。このチョコ停を改善するため,現場では生産技術者がストッパの位置を調整するハード的な対策,またはロボットの動作位置を調整するソフト的な対策のどちらかの対策が取られるが,対策完了までに数時間程度の工数がかかることが課題となっていた。

この課題を解決するために,オンラインCPSでストッパの位置ずれ状態を分析し,状態に合わせた自動対策を施すことでチョコ停を回避するシステムを構築した。構築したシステムの構成図を図4(a)に示す。このシステムでは,フィジカル空間で構築する設備実機でブロックの把持や組み付けの際に生じる負荷を計測するために,力覚センサーをロボットの手先に設ける。また,ロボットがブロックを把持した状態を計測するための位置センサーをロボット周辺に設ける。これらのセンサーデータは常時モニタリングし,組み付け時の負荷の強さおよび方向と,把持位置との関係をひも付けてデータを蓄積する。一方,サイバー空間ではフィジカル空間を三次元モデルで表現し,ロボット動作プログラムを入力して動作シミュレーションと経路探索が可能な環境を構築する。

構築したシステムの処理フローを図4(b)に示す。まず,作業中のセンサーデータを常時取得して蓄積する。作業を繰り返すことでストッパ位置の経時劣化が生じてくると,力覚センサーのある一定方向の値が次第に増加する。一方,位置センサーの値も次第に変化する。これらの値を一定期間集計して相関分析することで,その後の負荷の推移と,ストッパの位置ずれの方向と変化量を事前予測する。さらに作業を継続し,負荷が閾値を超えると過負荷でチョコ停が生じるため,閾値に到達する前に自動対策が実行される。本システムでは,ストッパの位置ずれの方向および変化量の予測結果に基づいてブロックを把持する際のロボットの動作位置の補正量を算出する。算出結果はサイバー空間のロボット動作プログラムに反映し,補正後のロボット動作位置に対する経路を自動探索する。そして,動作シミュレーションにより動作可能であることを確認し,フィジカル空間の設備実機に反映させることで自動対策を実行する。

本システムの適用により,対策に工数をかけることなく設備停止を回避し,組み立てラインの安定稼働を実現した。本事例では組み立て作業を対象としているが,搬送や溶接といった他の作業への展開も検討中である。なお,本事例については参考文献3でも紹介しているため,参照されたい3)。

5. おわりに

日立は,製造・物流の事業環境の変化に対して,ロボティクスSIとデジタルを融合した協創型ラインビルディングとオンラインCPSソリューションの開発により,顧客のレジリエントな事業と持続的な成長を支えていく。

参考文献など

- 1)

- 梶田大毅,外:生産環境変動に迅速に対応できるロボット生産ラインの一貫自動設計技術の開発,精密工学会誌,87巻,2号,pp. 160~163(2021.2)

- 2)

- 日立製作所,Lumada,ソリューション 組立ナビゲーションシステム

- 3)

- 肥後英行,外:ダイナミック・ケイパビリティを備えた製造ライン構築ソリューション,日立評論,102,6,748~752,(2020.11)