フレキシブル生産ラインにおけるシミュレーションベース生産計画ソリューション

ハイライト

世界的な部品供給不足,消費者嗜好の多様化,環境に配慮した製品供給ニーズなど事業環境の不確実性の高まりを受け,製造業では自動車業界を中心に需要変動や生産調整に柔軟に対応できるフレキシブル生産のニーズが高まっている。フレキシブル生産での生産計画では,業務面での課題として生産計画立案の複雑性への対応や即時性の確保が,生産管理システムでの課題として生産ライン拡張に合わせたスモールスタート,および柔軟なスケールアップができることがそれぞれ求められている。

これに対し日立製作所では,フレキシブル生産での生産計画立案に有効なシミュレーションベース最適化エンジン,およびマイクロサービスとして提供するフレキシブル生産計画ソリューションを開発中である。本稿では,ソリューションの全体概要と特徴,今後の展望について述べる。

1. はじめに

1.1 製造業を取り巻く状況変化とフレキシブル生産

近年の社会情勢の急激な変動は目まぐるしく,製造業を取り巻く事業環境はかつてないほど不確実性・不安定性が高まっている。新型コロナウイルス感染症の影響による企業活動の制限や世界的な需要の高まりによる半導体をはじめとした部素材不足,製品の短サイクル化や消費者嗜好の多様化に加え,企業の社会的責任として環境に配慮した製品の供給も求められるようになり,製造業,特に自動車業界を中心に多種多様な製品を必要量だけ生産・供給する変種変量生産が求められている1),2)。このことから,需要変動や生産調整に柔軟に対応できるフレキシブル生産への注目が高まっている。

本稿では,その中でも特にフレキシブル生産実現に向けた生産計画の業務面と生産管理システムでの課題を明確にし,本課題解決に向けて日立が長年培ってきた生産分野におけるITとOT(Operational Technology)3)の知見を基に開発中のデジタルソリューション「フレキシブル生産計画ソリューション」の概要と今後の展望について述べる。

1.2 フレキシブル生産の概要

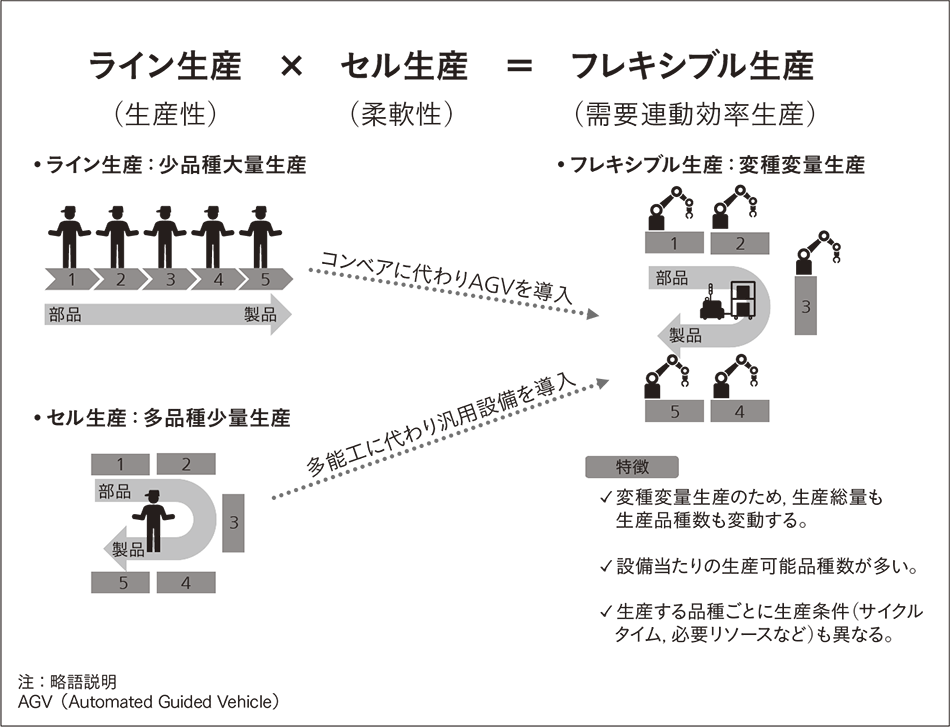

図1|フレキシブル生産の特徴 フレキシブル生産は,少品種大量生産を行うライン生産と多品種少量生産を行うセル生産の特徴を併せ持つことで,日々変動する生産計画に対し柔軟な生産能力を提供する変種変量生産を可能としている。

フレキシブル生産は,少品種大量生産を行うライン生産と多品種少量生産を行うセル生産の特徴を併せ持つことで,日々変動する生産計画に対し柔軟な生産能力を提供する変種変量生産を可能としている。

本節ではフレキシブル生産の概要について説明する。フレキシブル生産とは変種変量生産を実現するための生産方式の一つである。ライン生産での生産品種を限定した専用設備とコンベアによる高効率生産,セル生産での多能工による多品種生産に対し,これら双方の高効率生産と多品種生産を同時に実現することをめざしている。フレキシブル生産では,ライン生産のコンベアに代わってAGV(Automated Guided Vehicle)やマテリアルハンドリング設備を導入し,自動化により生産性を高める。また,専用設備や多能工に代わって導入した汎用設備により多能工に近い多品種生産を実現する(図1参照)。この結果,日々変動する生産計画に対し柔軟な生産能力を提供する変種変量生産が可能となる。

1.3 フレキシブル生産への移行における課題

本節ではフレキシブル生産への移行を進めるうえでの生産計画の業務面・生産管理システムの課題について説明する。フレキシブル生産の特徴は変種変量生産の実現であることから,生産総量も生産品種数も日々の需給変動に合わせて変化することになる。また,汎用設備の導入により同一設備・ラインで生産可能な品種数も多くなるため生産の自由度は高まる。一方で,生産する品種ごとにサイクルタイム,必要リソースや段取り替え有無などの生産条件が異なる点を制約条件として考慮した生産計画の立案が必要になる。そのため,どの品種を,どの設備で,どの作業順序で生産するかという組み合わせが膨大となり,計画立案の複雑性が高まることにより,熟練技術者であっても生産計画を立案するのが困難になるという課題がある。また,急な需給変動に合わせた生産計画の見直しや,設備故障などで生産が一時ストップした際の生産を止めない生産リカバリーに向けた生産計画の再作成といった柔軟な対応が求められることから,計画立案の即時性をいかに確保するかという課題も挙げられる。

一方で,フレキシブル生産を志向する企業は完成品メーカーから部品サプライヤまで多岐にわたるため,その企業規模・事業環境によって,フレキシブル生産ラインの導入を大規模に進める場合もあれば,既存ラインとフレキシブル生産ラインを混在させながら徐々に移行していく場合も想定される。いずれのケースにおいても,現行の生産管理システムを継続利用する現場ユーザーのユーザビリティ維持へのニーズが高い。そのため,フレキシブル生産実現に必要な生産計画立案部分で複数の異なる制約条件を満足する解を求める最適化エンジンに特化してシステムを開発し,既存システムと容易に連携可能とすることで,導入期間・コストを少なくしてスモールスタートできることが望ましい。また,生産規模拡大のスピードに応じて必要な機能・リソースを必要なタイミングで必要な量だけ利用可能となるよう,柔軟にスケールアップできるのが望ましい。

2. フレキシブル生産計画ソリューション

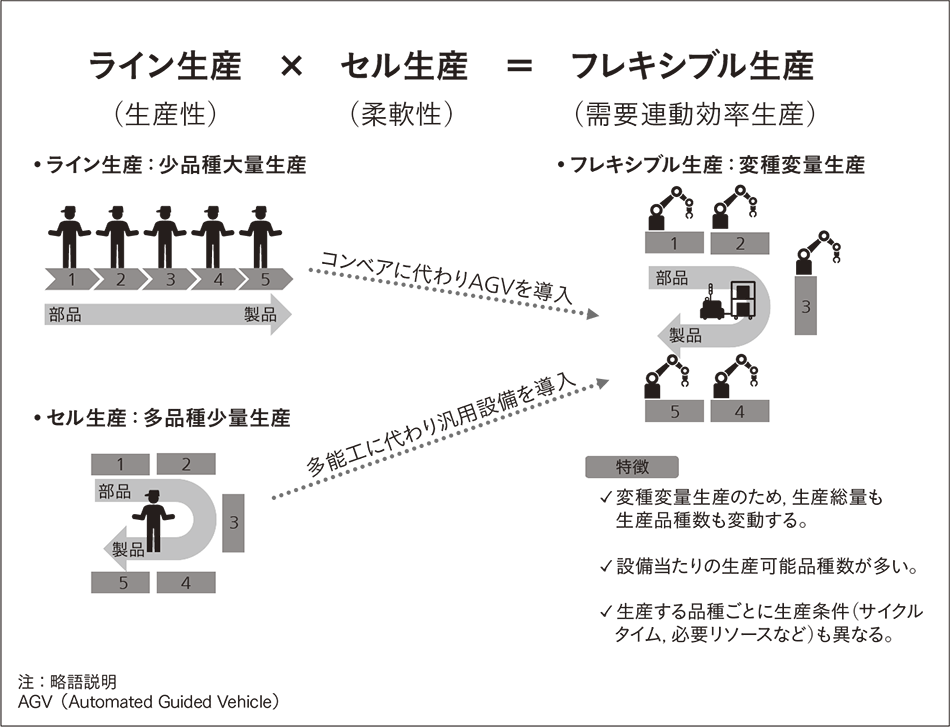

フレキシブル生産への移行においては,(1)生産計画立案における複雑性への対応と即時性の確保,および(2)スモールスタートおよび必要に応じてスケールアップできるシステム,の2点が課題であった。これらの課題に対して,フレキシブル生産計画ソリューションを構想した(図2参照)。

本ソリューションは,生産ラインの生産性をシミュレーションにて評価し,日立のOTノウハウを活用して生産性を改善するように生産計画を高速立案するシミュレーションベース最適化エンジンで(1)の課題に対応している。また,生産計画の立案機能のみを提供し,各業種で用いられている生産管理システムと連携するマイクロサービス型構成により,(2)の課題に対応している。これらの特徴により,顧客は使い慣れた生産管理システムにフレキシブル生産に対応した生産計画立案機能を追加することができ,フレキシブル生産へ容易に移行することが可能となる。それぞれの特徴について,次節より説明する。

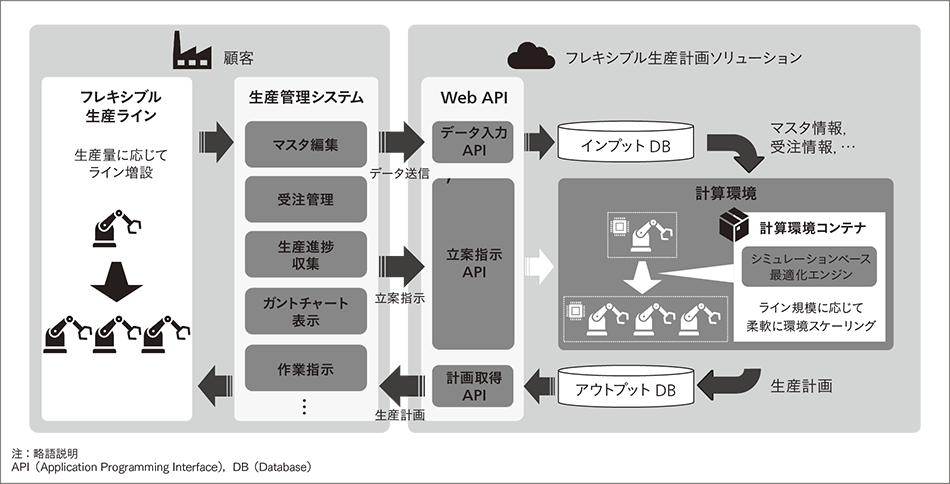

図2|フレキシブル生産計画ソリューションの概要 フレキシブル生産計画ソリューションは,各業種の生産管理システムと連携し,生産計画を高速に立案する。顧客は,従来の生産管理システムの機能を利用したまま,生産計画のみフレキシブル生産に対応することが可能となる。

フレキシブル生産計画ソリューションは,各業種の生産管理システムと連携し,生産計画を高速に立案する。顧客は,従来の生産管理システムの機能を利用したまま,生産計画のみフレキシブル生産に対応することが可能となる。

2.1 シミュレーションベース最適化エンジン

フレキシブル生産に向けた従来の生産計画システムは,複雑なモノの流れを詳細予測しつつ,メタヒューリスティクスなどを用いて計画を探索していた4),5)。しかし,この従来方式は長い計算時間を必要とするため,業務時間内に有効な計画が立案できない問題があった。

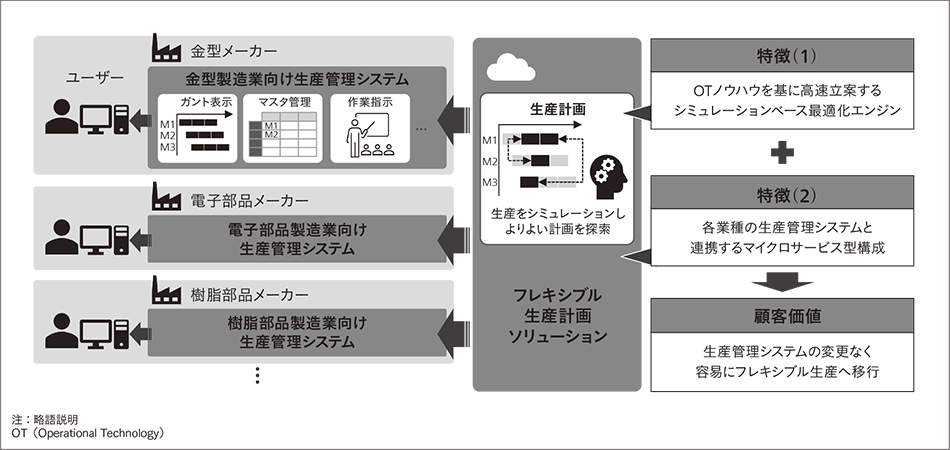

これに対してシミュレーションベース最適化エンジンでは,従来の探索アルゴリズムに加えて,ラインの特徴に応じた複数の計画ロジックを備えることで,計算時間を短縮する。本エンジンの概要を図3に示す。本エンジンは,ラインの特徴に応じた計画ロジックライブラリと,そのロジックを用いた計画処理部から成る。例えば,フローショップ型のライン構成においては,複数品種が流れる場合には品種ごとの作業時間の違いから,納期順守とラインの負荷平準化の両立が求められる。これに対し,納期順での投入順序を生成したうえでラインの作業ステーションごとの負荷が平準化するように並べ替えることで初期解を生成し,両者のトレードオフを考慮してさらに探索する。また,ジョブショップ型のライン構成においては,設備の負荷平準化と工程仕掛りの削減が求められる。これに対し,ワーク負荷順に設備割付を決めたうえで,工程間でのワークの仕掛量が小さくなるように着工順序を決めることで初期解を生成し,トレードオフを考慮してさらに探索する。このように,ラインの特徴に応じて使用するロジックを切り替えることで高速に最適な計画が立案可能となる。

図3|シミュレーションベース最適化エンジンの概要 シミュレーションベース最適化エンジンは,ラインの特徴に応じたロジックライブラリと,そのロジックを用いた計画処理部から成る。ラインに合わせてロジックを適切に選定することで,フレキシブル生産で求められる複雑性と即時性に対応する。

シミュレーションベース最適化エンジンは,ラインの特徴に応じたロジックライブラリと,そのロジックを用いた計画処理部から成る。ラインに合わせてロジックを適切に選定することで,フレキシブル生産で求められる複雑性と即時性に対応する。

2.2 マイクロサービス型構成

フレキシブル生産への移行においては,現行の生産管理システムに対し,フレキシブル生産ラインの生産計画の立案機能などを追加する必要がある6)。これに対し,従来はオンプレミス型で動作する他社製のスケジューラと連携するようにシステムを改修するのが一般的であった。しかし,この方式においては長期の改修期間が必要であり,また改修コストも大きいため,フレキシブル生産のスモールスタートが困難であった。さらに,生産規模の拡大に合わせてシステムを都度見直す必要があり,柔軟なスケールアップも難しいという問題があった。

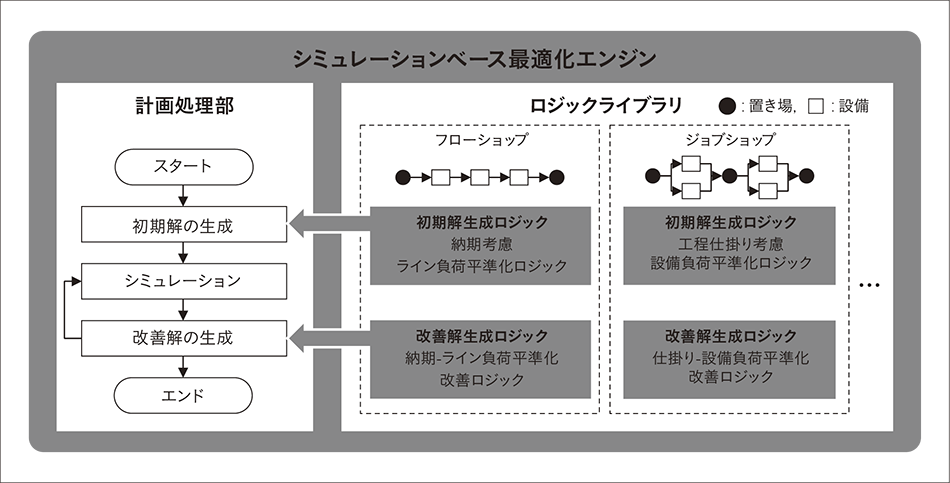

これに対し,フレキシブル生産計画ソリューションではマイクロサービス型構成を採用した。本構成ではコンテナ化したシミュレーションベース最適化エンジンをクラウドに配置し,導入済みの生産管理システムとAPI(Application Programming Interface)にて連携することで,スモールスタートと柔軟なスケールアップを実現する。本構成の概要を図4に示す。本構成は,コンテナ化されたシミュレーションベース最適化エンジンの計算環境と,それを操作するためのWeb APIからなる。本構成では,Web APIを通じてマスタ情報や受注情報といった計画立案に必要な情報を受け取り,生産計画の立案結果のみを返却する。これにより,顧客は使い慣れたシステムを大幅に変更することなくフレキシブル生産計画の立案が可能となる。また,本構成では,現場の生産管理者からの立案指示に応じて,必要計算量分のコンテナ環境を立ち上げる。これにより,フレキシブル生産ラインの増設に合わせた計算能力のスケーリングが可能となる。

図4|フレキシブル生産計画ソリューションの構成 フレキシブル生産計画ソリューションでは,シミュレーションベース最適化エンジンの動作環境をコンテナ化し,顧客の生産計画の立案指示に応じてスケーリングすることにより,必要時に必要量の計算リソースを確保する。

フレキシブル生産計画ソリューションでは,シミュレーションベース最適化エンジンの動作環境をコンテナ化し,顧客の生産計画の立案指示に応じてスケーリングすることにより,必要時に必要量の計算リソースを確保する。

3. おわりに

本稿では,これから製造業で導入が進むフレキシブル生産において,生産計画の高度化・最適化を実現するための日立の取り組みとして,フレキシブル生産計画ソリューションの概要を紹介した。

今後,本ソリューションの本格的な事業展開へ向けて,現在推進中の顧客協創を通した効果・価値検証を継続して進めていく。それと同時に,既存の生産管理システムとの連携検証により,フレキシブル生産を志向する企業の多くが,既存の生産管理システムに大きな手を入れることなく本ソリューションを導入できる方式の検証を進める計画である。

また,将来的には本ソリューションの適用により得られた生産計画データと生産現場より収集した生産実績データの活用により,生産計画立案にとどまらず,計画立案の肝であるマスタデータの効率的なメンテナンス,精緻化をサポートするための仕組みの検討・検証を進めていくことで,デジタルソリューションによる生産管理業務の運用自動化・高度化に貢献していく所存である。

参考文献など

- 1)

- 経済産業省,外:2022年版ものづくり白書(ものづくり基盤技術振興基本法第8条に基づく年次報告)(2022.5)

- 2)

- 矢野和彦,外:2025年の世界経済シナリオとリスク(2022.5)(PDF形式、1.44Mバイト)

- 3)

- 日立製作所,日立のOT

- 4)

- F. Pezzella et al.: A genetic algorithm for the Flexible Job-shop Scheduling Problem, Computers & Operations Research, Vol. 35, Iss. 10, pp. 3202-3212(2008.10)

- 5)

- I. A. Chaudhry et al.: A research survey: review of flexible job shop scheduling techniques, International Transactions in Operational Research, Vol.23, Iss. 3, pp. 551-591(2016.5)

- 6)

- B. K. Choi et al.: MES (manufacturing execution system) architecture for FMS compatible to ERP (enterprise planning system), International Journal of Computer Integrated Manufacturing, Vol. 15, No. 3, pp. 274-284(2002.5)