生産ロスや不良品流出リスクの低減に応える個体トレーサビリティ

ハイライト

製造業では,製造ラインでのトラブルが原因で廃棄ロスや設備停止ロス,不良品の流出リスクを抱えており,原因特定をいかに迅速に行うか,影響範囲を絞り込めるかが喫緊の課題となっている。それに対して日立は,IoTデータ利活用による高度なトレーサビリティの実現によりこれらの課題に応える個体トレーサビリティソリューションを開発した。

本稿では,本ソリューションとスマートファクトリー成熟度モデルがひらく工場全体最適化を実現する将来構想について述べる。

1. はじめに

近年,製造業では,顧客ニーズの多様化や生産年齢人口の減少に伴う熟練者の減少・人財不足を背景に,多品種生産の効率化,品質管理・品質保証の高度化,生産リソースの最適化がバリューチェーンの主要課題となっている。

主要課題のうち品質管理・品質保証の高度化は,消費者間で高まる安心・安全,品質志向への対応を起点とした,品質アカウンタビリティの向上,安全性訴求によるブランドイメージ向上,取引拡大に向けた厳格な国際規格の承認取得をめざす動きを背景として,さまざまな要求事項が挙げられる。

要求事項のうち,第一に実現すべきはトレーサビリティの高度化である。トレーサビリティには縦方向のトレースと,横方向のトレースの二軸が存在する。

横のトレースとは原材料,製造品・中間製品・最終製品といったバリューチェーン間で形成するモノのデータであり,縦トレースとはバリューチェーンの各業務で記録,管理される業務データを言う。

現状多くのメーカーはMES(Manufacturing Execution System)導入による製造工程でのロットレベルのトレーサビリティは実現できているものの,横のトレース観点では調達先の原材料や出荷後の搬送された製品までつなげるに至っているケースは少ない。加えて,縦のトレース観点では,製品個体レベルの製造情報,品質情報までトレーサビリティ項目を細分化できているケースは少ない。そのため,MES導入だけではモノ(製品)の経歴を追う際に必要なデータが不足しており,バリューチェーン主要課題に相応する分析および対処はできない。これらは,個別システムの導入や一部工程の自動化が進んでいるものの部分最適にとどまっていることが主な要因であり,トレーサビリティ情報を統合管理する仕組みの構築が必要である。

こうしたトレーサビリティの高度化実現により,原材料から出荷後の搬送された製品までの情報の追跡が可能であるというアカウンタビリティ観点のみではなく,製造工程におけるトラブル発生時の原因究明の迅速化,再検査コストの抑制,廃棄ロス削減といった効果も期待できる。

例えば,製造ラインでトラブルが発生した際,排斥品の状態,充填機のバルブ番号といった設備加工点データ,検査機データなどさまざまな製造データを抽出してトラブル原因の特定を行う必要があり,対応には多くの工数がかかる。また,この特定にはライン全体を網羅的に把握していることが要求され,そのスキルは属人化している。稼働トラブルのみならず品質トラブルに発展した時にはその影響範囲の調査や追加検査も必要となり,この点においても多くの工数とコストがかかる。これに対し,製造工程内で横トレースとして各工程の情報をつなぎ合わせ,縦トレースとして製品個単位の製造経歴,品質検査経歴を鮮度高く保持,見える化することで,工数,コスト,廃棄ロスの抑制が可能である。

さらには,製造工程内のみならず原材料から出荷後の製品までの情報の追跡という観点では,不良疑義品の市場流出時の影響は非常に大きい。

発生したトラブルの影響品が場外へと出荷され顧客の手元へ渡ると,上述の場内調査に加えて,例えば自動車業界などで度々報じられるリコールなど,顧客の問い合わせ対応や補償工事費用など,莫大な工数および費用がかかる。そのうえ,顧客や取引先からの信用低下にもつながり企業的にも大きな問題へと発展しうる。そのため,本トレーサビリティによって対応の迅速化を実現することで,これらのマイナス影響を極小化する大きな効果が見込める。

ここまで説明した高度トレーサビリティの実現にあたり課題となるのは,データ収集,トレーサビリティ情報統合管理,見える化の自動化である。本稿では,工場製造領域において,これらの課題に応える解決方法を個体トレーサビリティソリューションとして紹介する。

解決のポイントは,工場全体の製造設備や機器情報に加えて,品質情報や生産情報を各ITシステムから収集・統合管理するデータ基盤の構築,また製品個単位の製造・検査履歴を見える化/監視する機能の提供である。これらの実現により異常の早期発見,および製品個単位の製造経歴分析を行い原因調査の迅速化を実現し,稼働率の向上と検査コスト削減に寄与する。

技術課題は,多種・大量のトレースデータを鮮度高く見える化すること,および高い拡張性である。横のトレース範囲拡張(工程~全拠点),縦のトレース範囲拡張(取扱データ種別,量)ともにシームレスな拡張を可能とすることが必要不可欠である。

2. 製品個単位の製造・検査経歴を見える化する個体トレーサビリティ

個体トレーサビリティは,製品個体レベルの製造情報や品質情報を,製品IDや加工点をキーとして製造経歴および品質結果を見える化し,さらにリアルタイムで監視して生産過程での異常をいち早く検知する。

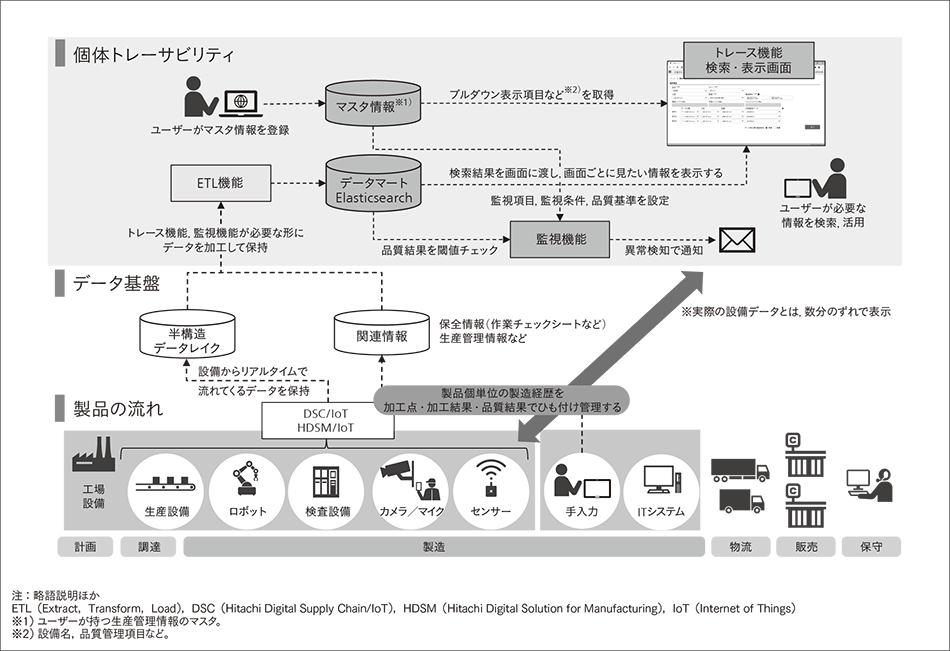

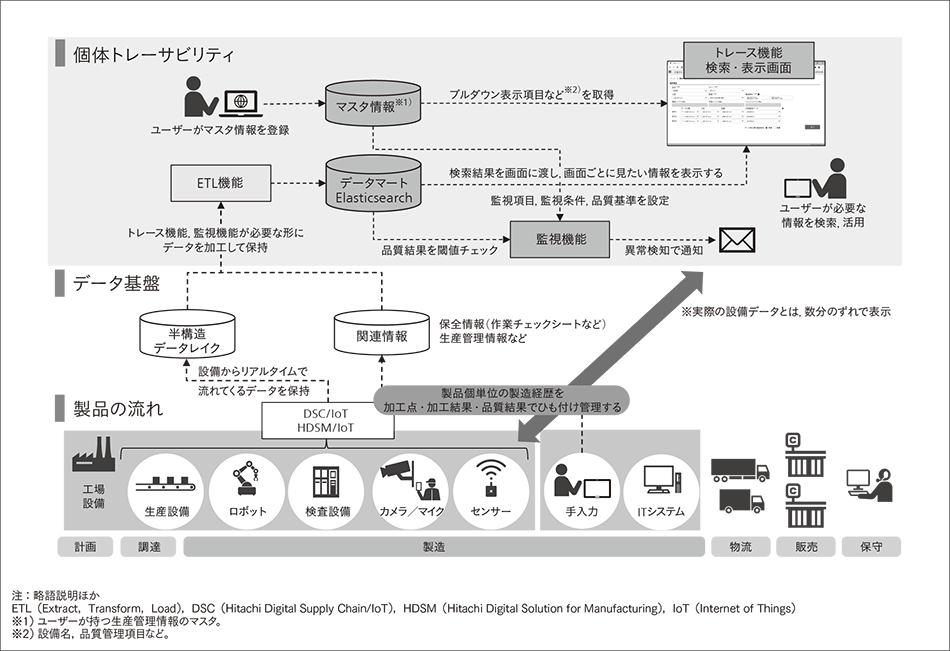

日立が提供するデータ基盤として,工場IoT(Internet of Things)プラットフォームHDSM(Hitachi Digital Solution for Manufacturing)/IoT基盤およびDSC/IoT(Hitachi Digital Supply Chain/IoT)と組み合わせた場合の全体概要図を示す(図1参照)。

図1|個体トレーサビリティの全体概要図 製品個体レベルの製造情報や品質情報を収集,蓄積する工場IoTプラットフォームと組み合わせ,製造経歴および品質結果を見える化する。

製品個体レベルの製造情報や品質情報を収集,蓄積する工場IoTプラットフォームと組み合わせ,製造経歴および品質結果を見える化する。

2.1 個体トレーサビリティソリューションの概要

個体トレーサビリティは,製造現場の生産管理情報や品質管理情報をトレースIDでひも付け,加工点/加工結果/品質結果を見える化することで,トラブル発生点や影響範囲を製品個単位で特定することを実現するソリューションである。

また,製造工程における加工結果や品質測定結果について,管理値の上下限閾値に対して,監視間隔,監視期間,逸脱回数を設定し,情報を常時監視し,異常傾向時にアラート発報することで,設備トラブル発見の迅速化,異常発生前の傾向検知により,廃棄ロスや設備停止ロス,不良品の流出リスクの削減が可能となる。

2.2 個体トレーサビリティソリューションの製品構成

個体トレーサビリティソリューションは,ETL(Extract,Transform,Load)機能,監視機能,トレース機能から構成される。

ETL機能は,データ基盤上の1次データマートに収集された製造現場の生産管理情報や品質管理情報を個体トレーサビリティが利用する形にデータ変換し,個体トレーサビリティで利用する2次データマートとして格納する機能である。

監視機能は,製造現場からリアルタイムに収集した加工結果,検査結果を監視し,閾値の異常を検知した場合にアラート通知する機能である。

トレース機能は,製造現場から収集した製品個体に関する大量の加工結果・検査結果を検索し,製造工程に沿って表示する機能である。

個体トレーサビリティでは,製品個体レベルの製造情報,品質情報をリアルタイムに収集・蓄積するため,データマートとして全文検索エンジンであるElasticsearch※1)を利用する。Elasticsearchは,高速でスケーラブル,シンプルなREST API(Representational State Transfer Application Programming Interface)※2)や分散設計,かつ構造化データと非構造化データの双方に対応した,多様なコンテンツをインデックスすることができる全文検索エンジンであり,大容量のデータの中から必要なデータを高速で取り出すことができる。

2.2.1 ETL機能

データ入出力,データ結合,分割などの加工,データマートへの出力といったデータ処理フローの定義に,ソースコードの記述(コーディング)を行うことなくプログラミングが可能なツールであるNode-RED※3)を採用し,現場主導でデータ活用環境の構築を可能にしている。これにより多種・大量のトレースデータを鮮度高く見える化すること,および高い拡張性として,横のトレース範囲拡張(工程~全拠点),縦のトレース範囲拡張(取扱データ種別,量)ともにシームレスな拡張を可能とする。日立は顧客の課題解決に応じたテンプレートなどを提供し,拡充していくことで,迅速な効果刈り取りの実現を支援していく。

2.2.2 監視機能

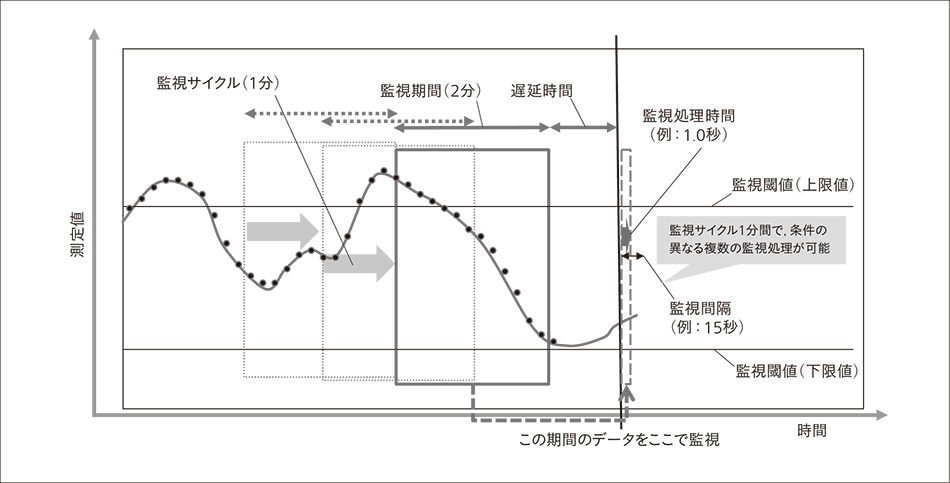

製造工程における加工結果や検査結果に対する異常傾向をリアルタイムに監視するため,管理値の上下限閾値に対して,監視間隔,監視期間,逸脱回数を設定し,異常検知時にアラート発報する機能である。

Elasticsearchには,監視プラグイン(Watcher)が用意されており,監視対象のインデックスを指定し,Watcherに読み込んだデータをマスタDB(Database)に格納された設定条件と比較し,条件を満たした場合アラートとして設定したアクションを実行する。異常検知だけでなく異常傾向の監視も可能であり,アラートとしてメール機能と連携させ,指定したアドレスにメール発報することで,必要な対象者にリアルタイムにアラート通知を送ることができる。データの到達遅延時間を考慮し,監視閾値を超えたデータを確実に検知するための処理方式概要を図2に示す。

図2|監視機能の処理方式概要 データの到達遅延時間を考慮し,監視閾値を超えたデータを確実に検知するため,監視期間と遅延時間などを設定し処理を実行している。

データの到達遅延時間を考慮し,監視閾値を超えたデータを確実に検知するため,監視期間と遅延時間などを設定し処理を実行している。

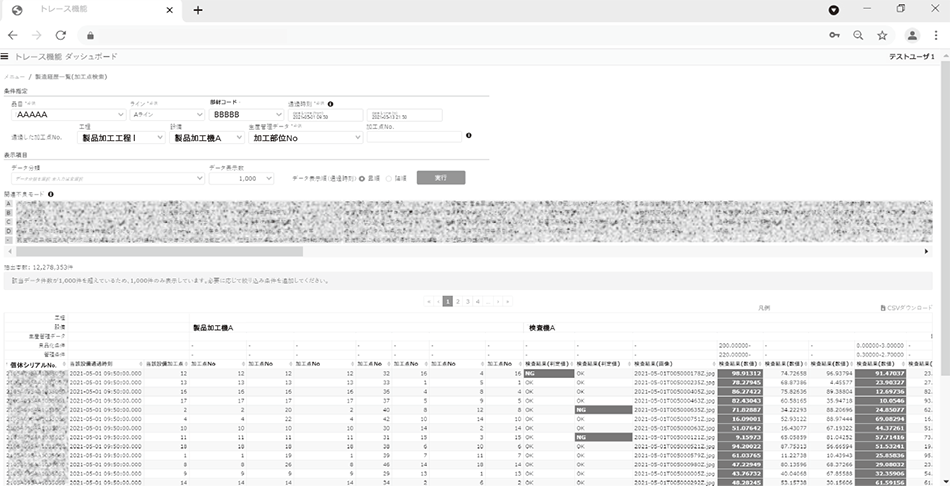

2.2.3 トレース機能

製造現場から収集した加工結果・検査結果を格納した2次データマートと,設備名などの生産管理情報や品質管理指標といった各種マスタデータを参照し,製品ID,設備(加工点)をキーに製造経歴を検索,一覧表示,およびグラフ化する機能である。

変化点管理や品質管理へ活用するため,製品の製造工程で発生した変更・変化情報を可視化する。また,不良発生原因の調査への適用例では,製造工程から自動抽出した変更点や変化点を活用して,不良発生原因の調査・分析を迅速化する。これにより,トラブルの原因特定を迅速に行え,トラブルが発生したときに影響範囲を精度よく絞り込むことができる。個体トレーサビリティのユースケースとして,製品IDや加工点から検索条件を指定した該当する製品の加工結果・品質結果別の製造経歴一覧の表示例を図3に示す。

トレース機能は,監視機能によるアラート検知など,「気になる製品,または,気になる設備が見つかった」を起点として,各機能により加工経歴を検索しながら,対象となる製品や原因となる設備を特定し,迅速に是正措置を実施することが可能となる。本機能は,以下の五つの機能から構成される。

- 加工点別結果分布画面

任意の加工点と,任意の加工結果もしくは品質結果の組み合わせの統計情報を表示する。 - 製品シリアルナンバーリスト

指定した条件に該当する製品ID,ケースIDなどの一覧を表示する。 - 製造経歴一覧(製品ID検索)

製品ID,ケースIDなどを入力し,該当する製品の加工点・加工結果・品質結果別製造経歴を表示する。 - 製造経歴一覧(加工点検索)

対象設備,通過期間を選択し,該当する製品の加工点・加工結果・品質結果別製造経歴を表示する。 - 時刻別加工・検査結果一覧

任意の加工結果もしくは品質結果について,任意の時間範囲で時系列グラフを表示する。

- ※1)

- Elasticsearchは,Elasticsearch BVの登録商標である。

- ※2)

- 分散型システムにおける複数のソフトウェアを連携させるのに適した設計原則の集合,考え方に沿って作られたAPI。

- ※3)

- Node-REDは,JS Foundationの米国およびその他の国における登録商標または商標である。

2.3 個体トレーサビリティソリューションの効果

本ソリューション活用により,これまで多大な工数をかけて人手で排斥品,設備状態の調査収集・原因調査していた作業負荷の軽減,製造ラインを網羅的に把握できる属人化スキルの排除,品質被疑品の抜き取り拡大検査負荷軽減,廃棄ロス軽減が可能となる。本ソリューション導入企業では,トラブル発生時の工数,廃棄ロスともに大幅な削減効果が確認できた。廃棄ロス削減においては,廃棄物自体を減らすことにより環境価値にもつながる。

また,自動監視機能により,異常傾向を検知することでトラブル自体を未然に防ぐ効果が期待できる。品質保証観点では製造工程のトレーサビリティ情報を統合管理,長期保管しているため,市場・流通からの品質問い合わせに対するアカウンタビリティ向上に寄与する。

3. おわりに

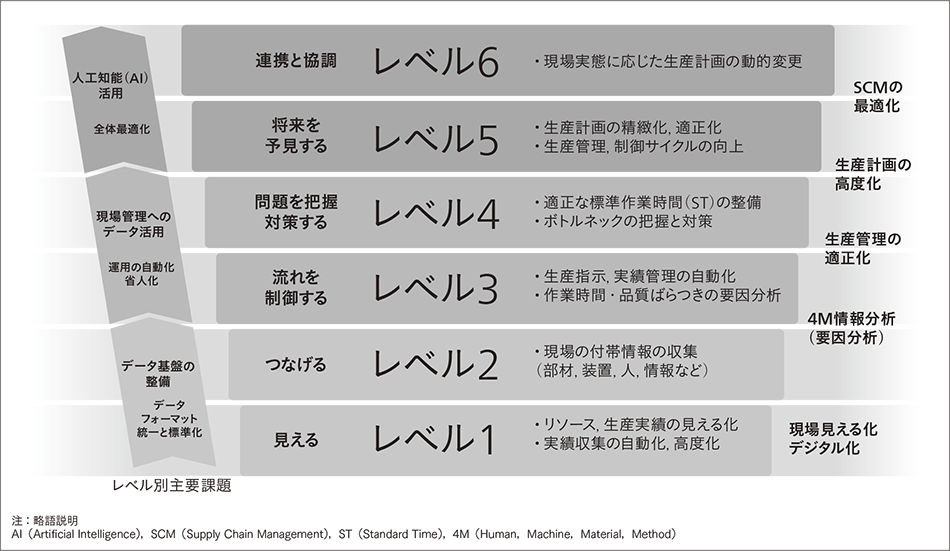

図4|日立のスマートファクトリー成熟度モデル このモデルを用いて段階的に成熟度を上げていくシナリオを描きスマートファクトリー化を進めていくことが,取り組みテーマを実現し経営効果を創出するうえで重要となる。

このモデルを用いて段階的に成熟度を上げていくシナリオを描きスマートファクトリー化を進めていくことが,取り組みテーマを実現し経営効果を創出するうえで重要となる。

本稿では,バリューチェーン課題のうち,工場領域の品質管理・品質保証に着目し,高度なトレーサビリティを実現する個体トレーサビリティソリューションを紹介した。

本ソリューションでは各製造工程の4M(Human,Machine,Material,Method)データを網羅的かつ即時に収集・統合管理・見える化し現場にフィードバックしており,製造現場をサイバー空間に投射して課題解決を図るCPS(Cyber Physical System)のアプローチを具現化している。また,スマートファクトリー成熟度モデルのレベル4「問題を把握対策する」に位置づけられる(図4参照)。

今後,製品個単位で蓄積されたトレーサビリティデータはさまざまな活用が期待できる。工場製造領域では品質予測シミュレーションなど将来予見の実現,複数工場・複数工程をまたいだ工場全体最適化,さらにトレーサビリティ情報をSCM(Supply Chain Management)情報と連結したバリューチェーン全体トレーサビリティといった活用である。

日立では,本ソリューションをはじめ自らが製造業として長年培ってきたOT(Operational Technology:制御・運用技術)とITを融合したソリューションを幅広い製造業向けに提供するとともに,順次ラインアップを拡充することで,トータルシームレスソリューションの展開を加速し,顧客の課題解決と事業価値向上に貢献していく。

参考文献など

- 1)

- 田中茂範,外:現場と経営をデータでつなぐ製造業向けIoT基盤ソリューション,日立評論,99,6,638~643(2017.12)