工業製品リサイクルの取り組みと展望

ハイライト

日立グループは,資源循環型社会の構築に貢献するため,動脈(製造・販売)では再生材の活用,省資源・長寿命化を図り,静脈(回収・リサイクル)では,再利用や再製造など使用済み製品の再資源化を推進し,資源問題の解決に取り組んでいる。近年は地政学的リスクも高まり,以前にも増して原材料が入手困難となるなど資源循環の重要性がますますクローズアップされている。

本稿では,資源問題解決の一手ともなる資源循環の取り組みを動脈および静脈双方の視点から紹介する。また静脈のリサイクル現場では効率化を図るためデジタル技術の活用も併せて検討しており,その一端を将来ビジョンとして述べる。

1. はじめに

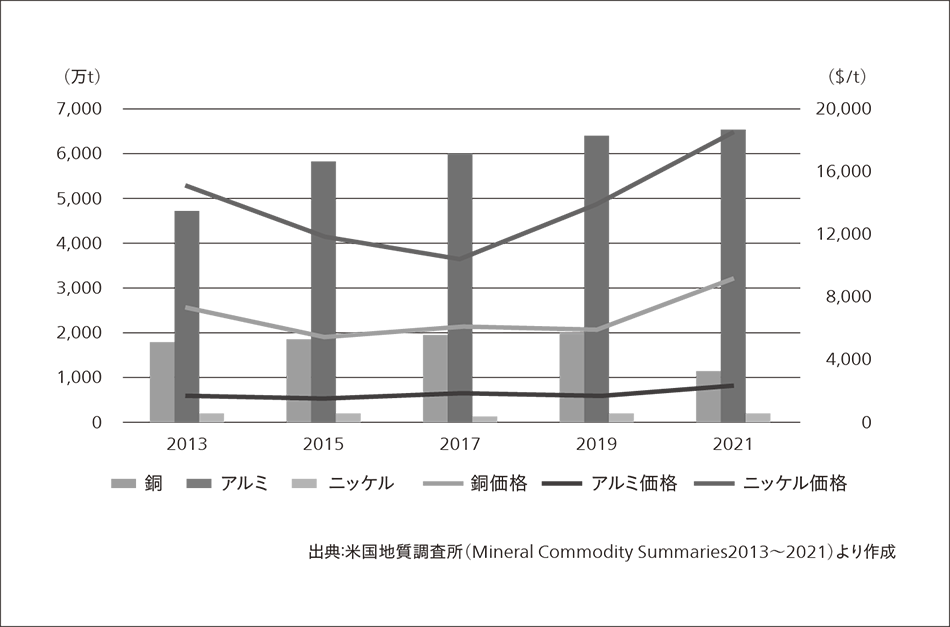

近年の環境問題で,海洋プラスチック問題が注目されている。海洋に漂流するレジ袋や容器などのプラスチックごみが海洋汚染を引き起こし,海洋生物や植物に影響を与えてきたことが報告され,G7やG20でも議題に挙がるほどの大きな話題となった。プラスチックは現代社会に不可欠な素材であるが,自然と共存するためにも具体的な対策が求められている。日本でも新たな海洋汚染をゼロにする大阪ブルー・オーシャン・ビジョンを掲げ,政策面でもプラスチック資源循環促進法施行などプラスチック問題に対応する動きが出てきている。また資源を取り巻く環境は著しく変化しており,世界の経済発展や人口増加などによる資源消費増大に加え,最近では地政学的リスクも増し,原材料が高騰するなど資源調達が困難になってきている(図1参照)1)。2022年は経済安全保障推進法も成立し,モノづくりに欠かすことのできないレアアースや半導体など重要鉱種のサプライチェーン確保も盛り込まれており,資源循環の重要性がますます高まっている。

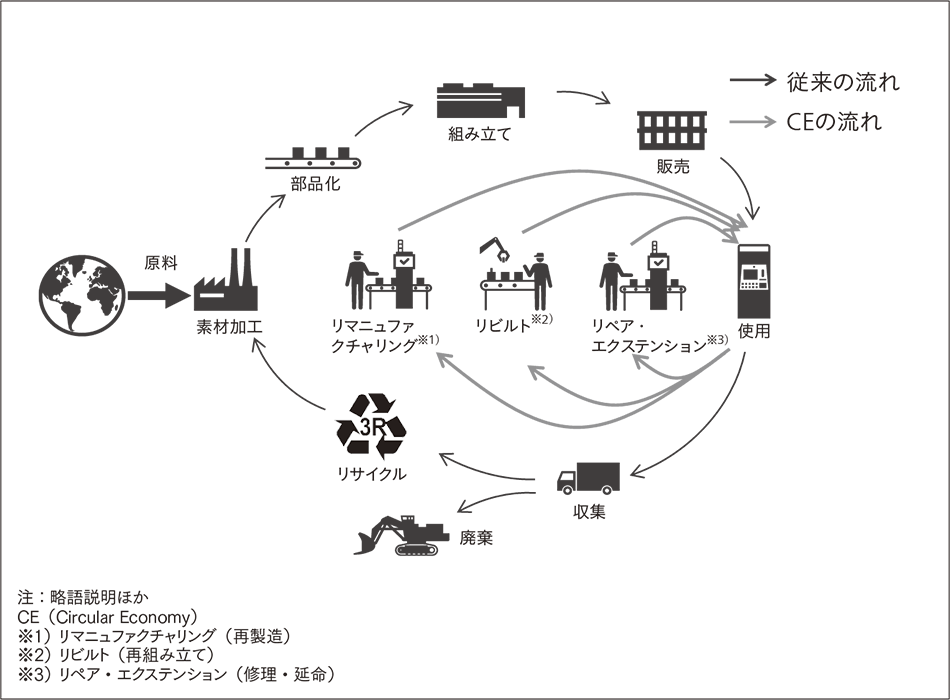

日立グループとしてもプラスチックは主に家電製品に使われるため,現行の家電リサイクルスキームの中でクローズドループを徐々に始めている。他の製品についても使用状況や製品の特徴に合わせ経済的な資源循環[Circular Economy(以下,「CE」と記す。)]モデルをリサイクル(再資源化),リマニュファクチャリング(再製造),リビルト(再組み立て),リペア・エクステンション(修理・延命)などの視点でそれぞれ検討を始めている(図2参照)。

本稿では,日立が家電リサイクルの黎明期(1990年初頭)からリサイクルの技術開発に取り組み,最近の資源循環事業に至るまでの状況について述べる。

2. 家電リサイクルの技術開発

2.1 日立のフロン回収プロセス

日立が開発した冷蔵庫断熱材フロン回収プロセスの特長は,断熱材からフロンを高効率で回収するところにある2)。まず,冷蔵庫は前処理で冷媒フロンを回収し,コンプレッサーなどの金属塊を取り外した後に破砕する。ここでの破砕は,冷蔵庫の外壁(鋼板)に密着した多孔質ウレタンを効率よく剥離破砕する。破砕片からは専用の風力選別機で選択的にウレタン片を吸引・搬送し,後段の微粉砕機で多孔質気泡(0.3 mm)をすり潰す。気泡から脱気したフロンは破砕機および微粉砕機から空気ごと吸引し,活性炭吸着装置に導きフロンを吸着・脱着させて回収する。これらの基本プロセスは特許化しており,洗濯機,エアコンなども含め,その後の日本の家電リサイクルのデファクトスタンダードとなった。

日立はこれまで蓄積した知見を生かし,1999年に家電リサイクル事業会社を栃木県と北海道,東京都に設立した。その概要を以下に述べる。

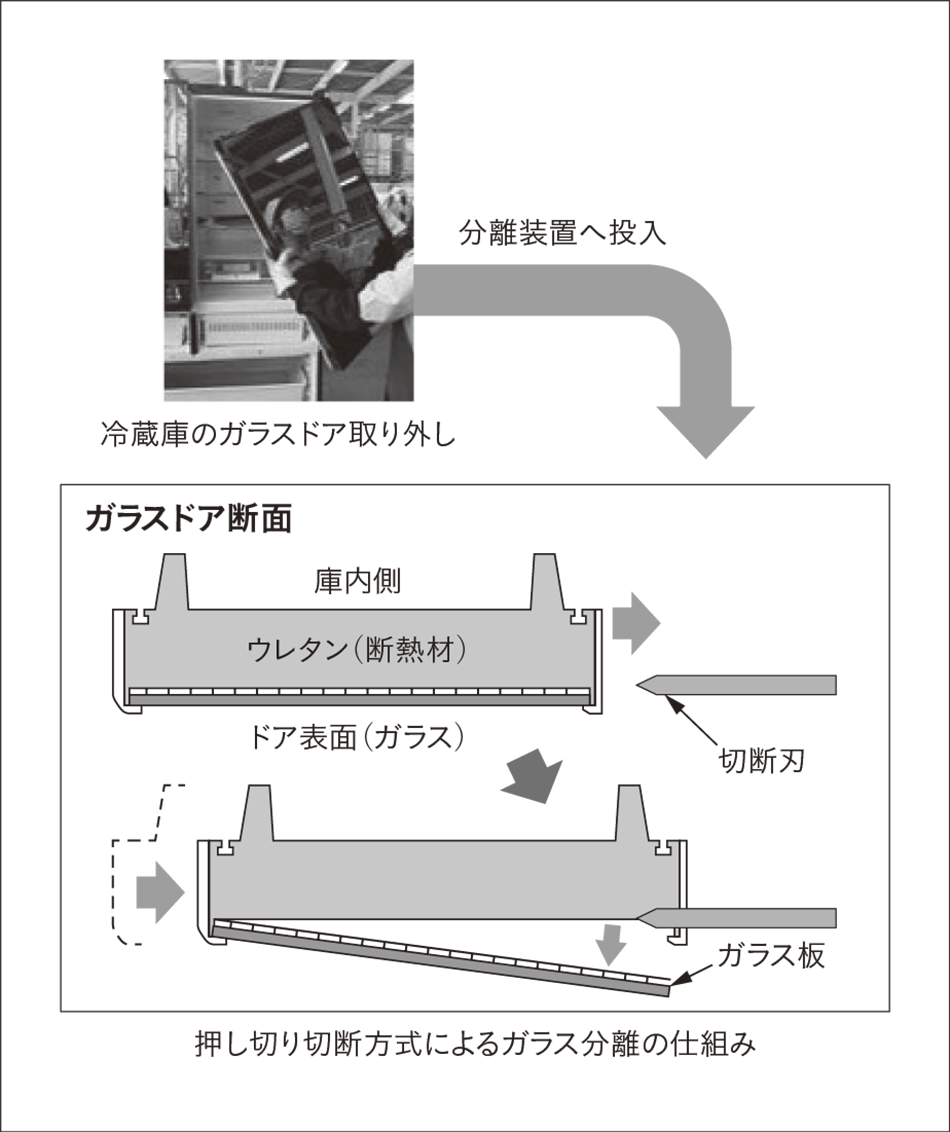

2.1.1 株式会社関東エコリサイクル

株式会社関東エコリサイクル(以下,「関東エコ」と記す。)は主に冷蔵庫の開発・生産事業所でもある日立グローバルライフソリューションズ株式会社(以下,「日立GLS」と記す。)栃木事業所内に拠点を設けており,冷蔵庫の生産工場と一体で運営している。最近ではドア部分にガラスを採用した冷蔵庫(以下,「ガラスドア冷蔵庫」と記す。)のリサイクルについて研究を進めている。日立および日立GLSが共同開発した「冷蔵庫ガラスドア分離装置」の概要を図3に示す3)。押し切り切断方式によりガラスの破損を抑制しながら自動でドア表面からガラス板を分離することで,手作業よりも安全かつ効率的なガラス分離・回収を可能としている。これは近年,ガラスドア冷蔵庫の普及率が高まっているため,将来を見据え日立GLSと共に研究を進めてきたものであり,現在,関東エコでさらなる効率化に向け改良を進めている。

2.1.2 北海道エコリサイクルシステムズ株式会社

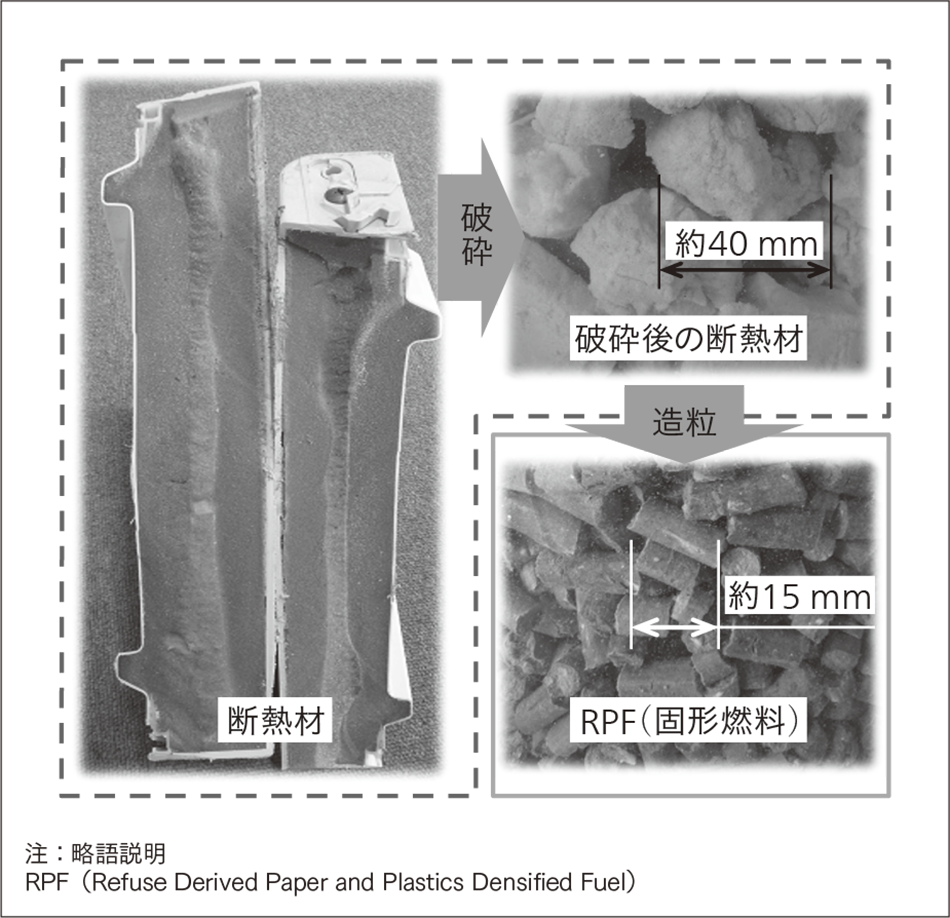

図4|冷蔵庫断熱材(ウレタン)のRPF化 約30 kg/m3(かさ比重:約0.03 g/cm3)のウレタン(破線枠:廃棄物)を約500 kg/m3(かさ比重:約0.5 g/cm3)まで圧縮することで固形燃料(実線枠:有価物)として有効利用している。

約30 kg/m3(かさ比重:約0.03 g/cm3)のウレタン(破線枠:廃棄物)を約500 kg/m3(かさ比重:約0.5 g/cm3)まで圧縮することで固形燃料(実線枠:有価物)として有効利用している。

北海道エコリサイクルシステムズ株式会社(以下,「北海道エコ」と記す。)は非鉄金属メーカー大手の三菱マテリアル株式会社と共同で設立した会社で,北海道苫小牧市の工業団地に拠点を設けている。設立時にはエコタウン事業の一環として北海道と旧通商産業省の支援も受けている。特長として,断熱材フロン回収システムでは,2015年に追設したRPF(Refuse Derived Paper and Plastics Densified Fuel)設備でウレタン片をさらに圧密(1/20以上)しペレット化しているため,従来は廃棄物として処理していたウレタンを固形燃料として活用している(図4参照)。また圧密工程で放出する僅かなフロンガスも回収しているため,断熱材フロン回収量においては業界の中で傑出している。家電製品以外に日立の情報機器やATM(Automated Teller Machine)もリサイクルしており,ATMでは従来の素材リサイクルのほか,メーカー(日立チャネルソリューションズ株式会社)と情報共有し部品リユースにも取り組んでいる。

2.1.3 東京エコリサイクル株式会社

東京エコリサイクル株式会社(以下,「東京エコ」と記す。)は当時,一般財団法人家電製品協会(以下,「家製協」と記す。)の「冷蔵庫冷媒フロン回収モデル事業」を先進的に進めていた有明興業株式会社と共同で設立した会社で,東京都江東区に拠点を設けている。

特長としては,1992年から国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO:New Energy and Industrial Technology Development Organization)などと取り組んだ実証事業および1995年から家製協などと取り組んだ家電リサイクルモデル事業の成果を踏襲したプラントとなっている4)。また東京エコはエアコンに含まれる希少金属(レアアース)を日立と共同開発した技術を用いて回収し,日立金属株式会社などの素材メーカーにむだなく還流している5)。日立製品だけでなく他社からも処理委託を受けており,医療機器やスマートフォンなどのリサイクルも推進している。現在,スマートフォンについては,前工程で液晶画面を自動的に取り外し,後工程では露出したバッテリーを低温技術などで安全かつ効率的に取り外す装置を日立と共同開発している。

以上,それぞれ特長のある3社ではあるが,共通理念としてプラスチックは樹脂メーカーでもある日立アプライアンステクノサービス株式会社などを通じ,再び日立GLSに還流するなど静脈(使用済み製品)から動脈(新製品)に循環するCEモデルの「リサイクル」として取り組みを始めている。

3. 空気圧縮機のリビルト技術

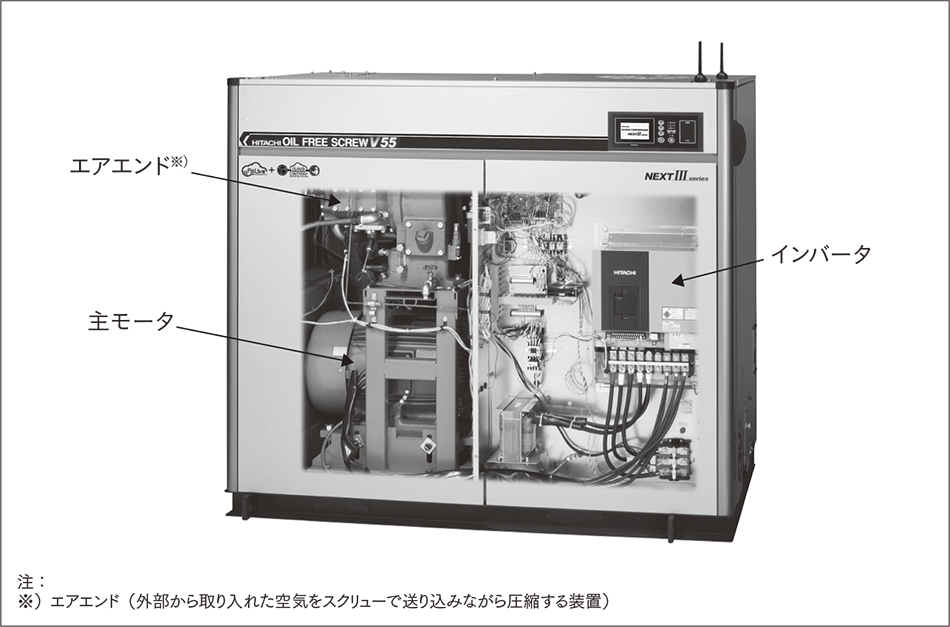

株式会社日立産機システム(以下,「日立産機」と記す。)は産業機器でも資源循環に取り組んでいる。日立産機は日立の創業製品でもあるモータ事業を継承し,空気圧縮機やポンプ,変圧器などを製造するほか,産業からインフラまで幅広い分野への機器,サービス,ソリューションを提供している。そのサービスの一環として始めた取り組みが空気圧縮機のリビルト(再組み立て)である。空気圧縮機の構成を図5に示す。

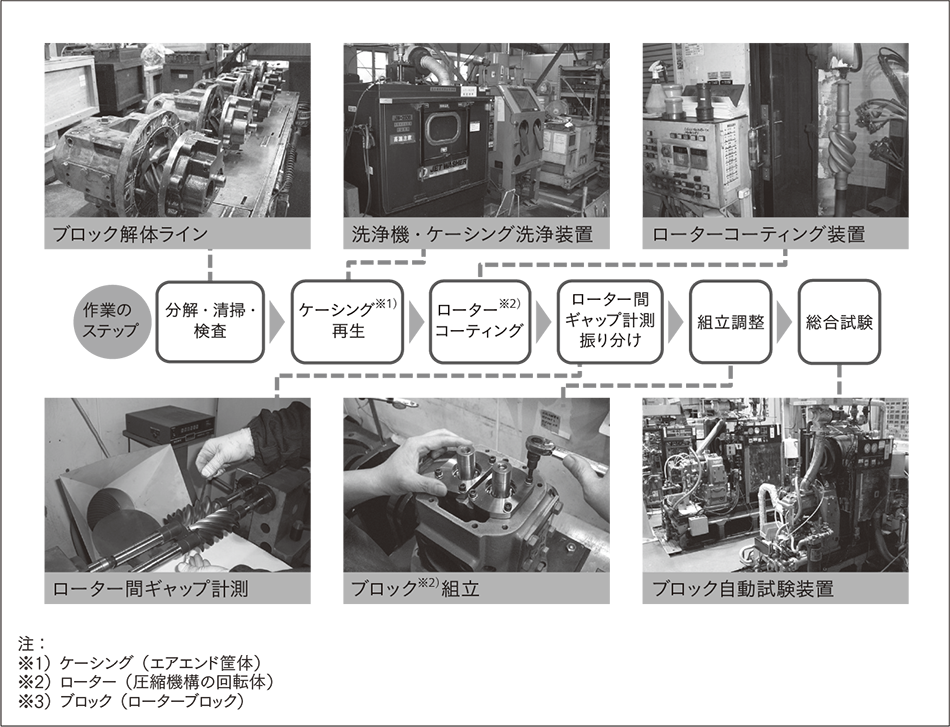

空気圧縮機の心臓部ともいえるエアエンド(圧縮機構部)は24時間,365日稼働できるよう耐久設計されているが,摩擦などの影響で消耗する部位であるため定期的なメンテナンスが必要なパーツである。エアエンドを適正にメンテナンスすることでトラブルは回避できるが,オンサイト(現場)でのメンテナンス行為は,現場の生産性に影響を及ぼすことになる。エアエンドの分解や洗浄,摩耗部の修復など一連の作業を図6に示す。

リビルトではこの工程で組み立てられたエアエンドを現場に持ち込み,同型のエアエンドと交換することで現場の停止時間を大幅に短縮化することができる。

これは新たな材料の投入を抑え部品再生ができることからCEモデルの「リビルト(再組み立て)」として取り組む事例となる。これにより新規材料の使用量削減によりコスト(新品比63~77%)もCO2排出量(新品比60~64%)も低減できている。

エアエンドのリビルト事業は1985年から開始しているが,最近ではESG(Environment,Social,Governance)経営の高まりもあり,国内のエアエンド交換時におけるリビルト品の採用率は95%を超えている。

このような取り組みは海外でも展開している。日立は2017年に買収した米国のSullair US Purchaser社(以下,「サルエアー」と記す。)ほかとIT×OT(Operational Technology)分野で連携し,日立産機は空気圧縮機の製造・販売で一体となり事業展開している。サルエアーの空気圧縮機は電源のない鉱山など屋外で使われる移動式がラインアップされており,主にこのタイプをCEモデルの「リマニュファクチャリング(以下,「リマン」と記す。)」対象としている。移動式タイプは電源のない屋外で使用するため動力源のエンジンを搭載しているのが特徴である。エンジンやエアエンドなどの主要部品は,分解・洗浄などのオーバーホールを施し,再製造・整備しリマン製品として再度市場に戻している。リマン製品における主力機種の販売比率は2020~2021年実績で59%となっており,新品販売数を上回っている。日立産機では国内外問わず資源循環の重要性を認識し,他製品にもCEモデルの適用・拡大を検討している。

また日立産機は設備・装置の運用・保守の最適化を目的としたLCM(Life Cycle Management)サービスを充実させている6)。これはIoT化によるクラウド監視や保守の豊富なメニューで産業機器に対する保守の省力化・簡素化・効率化を提供するサービスである。このLCMサービスは空気圧縮機で提供を始めており,運用してからは修理を行う適切なタイミングを知らせることで機器の故障の未然防止に寄与している。これにより整備・管理不良によるトラブルは減少してきている。またクラウド監視により早期発見が可能となり,迅速な対処によりダウンタイムの大幅な短縮も実現している。

これらLCMサービスの拡充によって機器の延命にもつながるため,CEモデルの「リペア・エクステンション(修理・延命)」に寄与できると考える。

4. 今後の展望

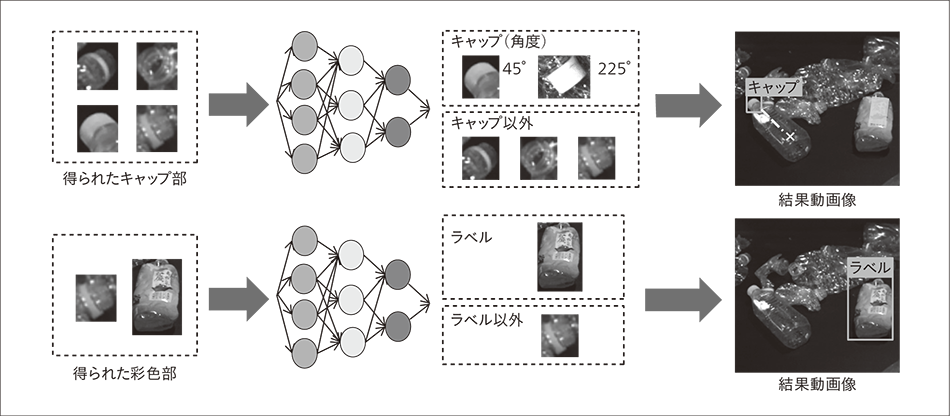

日立グループは家電製品以外でも廃プラスチックリサイクルに取り組んでおり,自治体などが処理している廃ペットボトルの選別ラインに画像認識技術などを導入し,一部を自動化している。一般的にペットボトルはペットボトル単体の状態で破砕され素材リサイクルされているが,異素材のキャップ[PP(Polypropylene)など]やラベル[PS(Polystyrene)など]が混入している場合が多く,これは作業者が事前にピッキングし選別している。この一連の作業を自動化したものが廃ペットボトルの自動選別装置であり,株式会社日立ソリューションズの画像認識技術を用い日立産機がシステム化している。画像認識処理ではキャップの識別にディープラーニング(深層学習)を活用し,ラベルの有無は,HSV(Hue Saturation Value)色空間技術にて色みを判別する画像処理を使用している。キャップ識別とラベル識別のAI(Artificial Intelligence)モデルによる推論処理を別プロセスにし,それぞれの処理を並行に動作させることで処理速度向上を実現している(図7参照)。また連動して動くピッキングの自動化も高速追従や異形状物の把持方法などノウハウが必要となる。ここではペットボトル全体の面積計測から面積重心を計算し,ベルトコンベアに取り付けたエンコーダ(位置や方向・角度を検出する装置)のパルス情報からロボットに与える座標点(X,Y)を指示してロボットを稼働させており,人間の判断・選別能力に伯仲している。

これらの技術は連続的に排出される破砕片から異物を取り出す方法としても期待されており,労働力不足に直面している家電リサイクル施設などでも適用が検討されている。

図7|画像認識技術(ディープラーニングとHSV色空間技術)のイメージ 「色相(Hue)」,「彩度(Saturation)」,「明度(Value)」の3要素を組み合わせ色彩表現する手法である。

「色相(Hue)」,「彩度(Saturation)」,「明度(Value)」の3要素を組み合わせ色彩表現する手法である。

人間が見えるイメージに近いことが特長である。

5. おわりに

Society 3.0からSociety 4.0にかけて行われてきた資源多消費型の時代から,Society 5.0ではデータ活用による低炭素型資源循環時代への変革が急務となっている。

一つの製品が原料から作られ,販売され,消費され,最終的に廃棄される一方通行の流れをデジタル技術でトレース(見える化)することで,地上資源(原料あるいは部品など)の現在地に光を当てることができる。地上資源の現在地が見えることで現代版CEの実現に近づくことになるが,一社で解決できるものではなく,動脈に戻すための静脈産業の存在が重要となる。

今後はSDGs(Sustainable Development Goals)の17番目の目標「パートナーシップで目標を達成しよう」に,デジタルとグリーンテクノロジーをつなぎ貢献していく。

謝辞

本稿で述べた技術開発の一部は2019年「資源循環技術・システム表彰」において経済産業大臣賞を受賞した。一般社団法人産業環境管理協会ほか,多くの方々に深く感謝の意を表する次第である。

参考文献など

- 1)

- U.S.Geological Survey: Mineral Commodity Summaries (2013‐2021)

- 2)

- 馬場研二,外:使用済み工業製品のリサイクル事業への展開,日立評論,82,8,493~496(2000.8)

- 3)

- 日立ニュースリリース,ドア部分にガラスを採用した冷蔵庫のリサイクル処理において,ガラス板を自動で分離するシステムを開発(2021.11)

- 4)

- NEDO実用化ドキュメント,自治体・メーカーと連携しながら白物家電のリサイクルシステムをゼロから構築(2015.1)

- 5)

- 根本武,外:情報・通信機器の回収サービスおよびリサイクル技術,日立評論,101,4,502~507(2019.7)

- 6)

- 株式会社 日立産機システム,LCM(Life Cycle Management)サービス