顧客協創を通じた廃炉技術の開発と事業展開

ハイライト

近年,日本でも原子力発電所の廃止措置が本格化してきている。機器解体で発生する金属製廃棄物は,解体後の検査や処分方法に応じて現場で細断する必要があるが,火災防止や汚染巻き込み防止の観点から,鋸刃方式など火気を用いない切断工法の適用が強く望まれている。これを受け,株式会社日立プラントコンストラクションでは自社開発装置を活用した無火気切断ソリューションを展開しており,廃止措置を実行するうえでの課題となる安全作業と廃棄物の適正処分に貢献している。

本稿ではその実績として,バンドソーによる現場での大型機器細断と,フライス加工による鋼材表面の汚染分離工法を紹介するとともに,今後の廃炉動向に合わせて開発中の技術についても概要を述べる。

1. はじめに

現在,日本国内に57基ある商業用の原子力発電所のうち18基が廃止措置中である1),2)。廃止措置(以下,「廃炉」と記す。)とは,運転を終えた発電所から設備や建物を解体撤去するなどして放射性物質を取り除く作業のことである。廃炉を行う電力事業者は,国に認可された計画に基づき約30年かけて安全にこれを実行し,また放射性物質による汚染の状況に応じて廃棄物を適正処分しなければならない。

廃炉作業では一般に,(1)汚染がない,または比較的少ない原子炉領域周辺設備(タービン,発電機,復水器など),(2)汚染が比較的多い原子炉領域(原子炉圧力容器やその内部機器など),最後に(3)建物などの順番で解体撤去が進められる。国内の廃炉先行プラントは現在,(1)の原子炉領域周辺設備の解体撤去中である。

ここで,廃炉で発生する金属廃棄物は,汚染の程度ごとに定められた検査方法や処分方法に適した寸法形状に現場で細断しなければならない。このとき,ガス溶断などの火気を用いれば比較的効率よく所望の寸法形状に細断できる一方,火災発生リスクが増加することに加えて,細断対象物の表面に付着していた放射性物質が溶けた切断面に巻き込まれると汚染を除去できなくなるため,鋸刃方式など無火気の切断工法が強く望まれている。

こうした背景の下,株式会社日立プラントコンストラクションでは現場組立式の大型バンドソーをはじめとする自社開発装置を活用した無火気切断ソリューションを展開しており,廃炉実行上の課題となる安全作業と廃棄物の適正処分に貢献している。本稿ではその実績を紹介するとともに,今後の廃炉動向に合わせて開発中の技術についても概要を述べる。

2. 無火気切断ソリューションの実績

日立プラントコンストラクションのコア技術の一つである大型バンドソーは,発電用タービンなどの大型機器を専用の施設に移すことなく,現場で無火気切断できる装置である。水力/火力/原子力発電所の機器除却工事などで25年以上の適用実績があり,切断対象の大きさや形状あるいは設置場所などに応じて機種展開しつつ,切断データとノウハウを蓄積してきた。近年では原子力発電所の廃炉でも活用の場を増やしており,無火気切断を必要とする顧客からさまざまな課題解決の問い合わせを受けている。ここでは,まずバンドソーについて述べ,次に顧客との協創で作り上げた新しい無火気切断工法の一例を紹介する。

2.1 バンドソーを用いた現場での大型機器細断

バンドソーとは環状の鋸刃を回転させて木材や金属などを切断する電動工具である。人の手で持てる大きさのものから工場据え置きの大型装置まで,用途に応じて多種多様な種類がある。

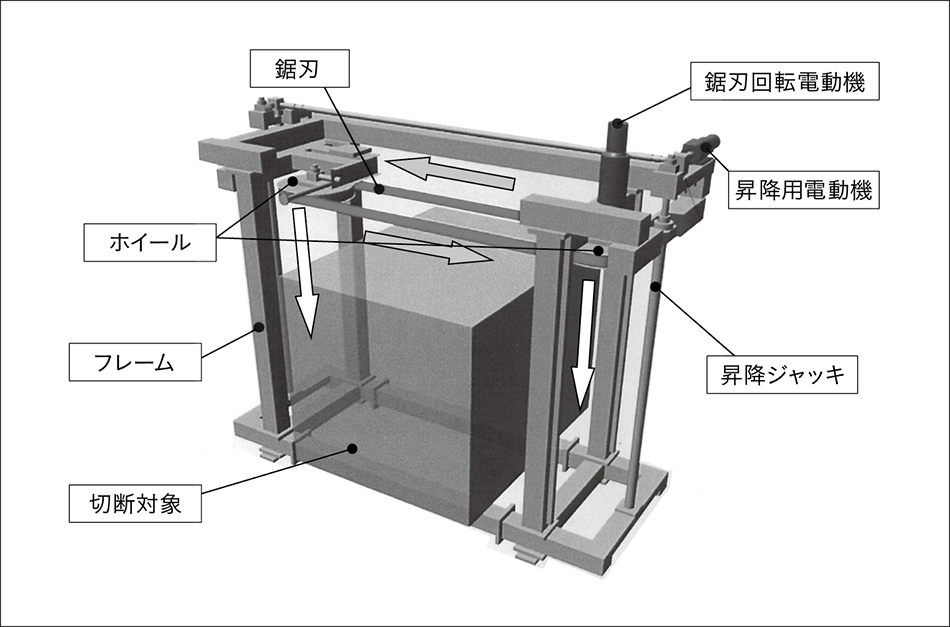

日立プラントコンストラクションのバンドソーの基本構造を示した模式図を図1に示す。フレームの左右に配置したホイールに鋸刃を掛けて一定のテンションで張り,図中右側のホイールを電動機で回転させることで,鋸刃が周回運動する。さらに左右のホイールは電動の昇降ジャッキと呼ばれる直動機構で上下に移動可能である。このような装置構成によって周回する鋸刃を下降させれば,ホイール間に固定した切断対象を二か所同時に縦切りできる。

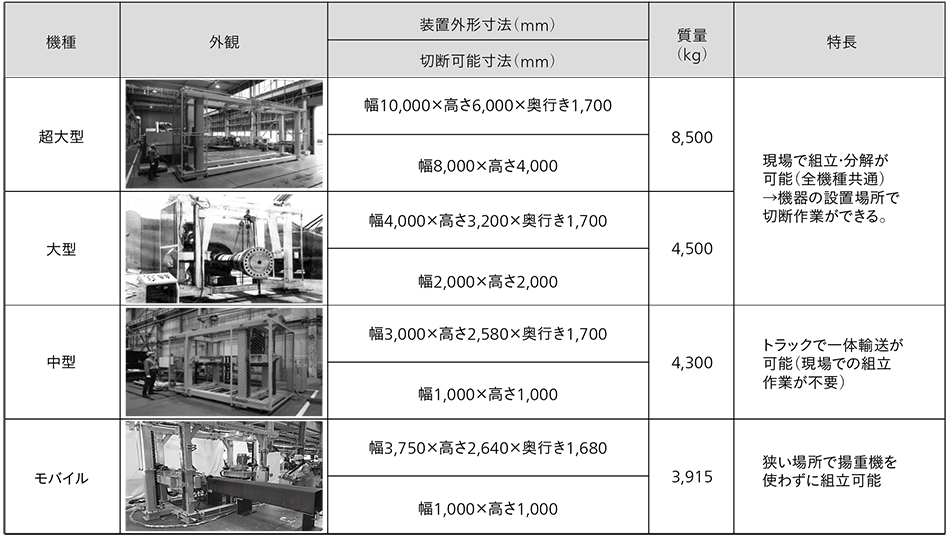

日立プラントコンストラクションのバンドソー主要ラインアップの外観写真と仕様を図2に示す。いずれの機種にも共通する日立プラントコンストラクションのバンドソー最大の特長は,フレームや機構各部を分解・組立・運搬可能な構造とすることで,対象機器が設置されているその場で切断できる点である。質量や寸法形状の制約上,そのままでは設置場所から搬出できないような大型機器の解体撤去に特に効果を発揮する。また近年では,装置に振動センサーやレーザー変位計を組み込んで運転状況をデータ化し,これまで熟練オペレータの五感に頼っていた切断の良否判断や自動運転に活用する取り組みも実施中である。

2.2 フライス加工による鋼材表面の汚染分離工法

原子力発電所の排気筒は,建物内を換気した空気や運転に伴って発生する十分安全なレベルの気体状の放射性物質を放出する設備である3)。

現在廃炉中のプラントで高さ100 m,直径最大8 mの鋼製の排気筒を解体した中部電力株式会社より,筒本体を非放射性の産業廃棄物として社会で広く活用できる形で処分するために,新しい無火気工法を提案できないかとの相談を受けた。作業にあたっての条件は以下のとおりであった。

- 運転中に微量ながら放射性物質が通過した筒の内側表面約2,000 m2を全面削り落とす。

- 「表面を確実に削り落としたこと」を証明するために切りくずを発生させ,これを回収する。

- 再汚染の可能性を排除するため,削った面を工具や切りくずと接触させてはならない。

これらの条件について,無火気切断装置の開発や運用に携わる社内の技術者が検討し,回転切削工具の一つである「正面フライス」を用いた装置と工法を提案した。

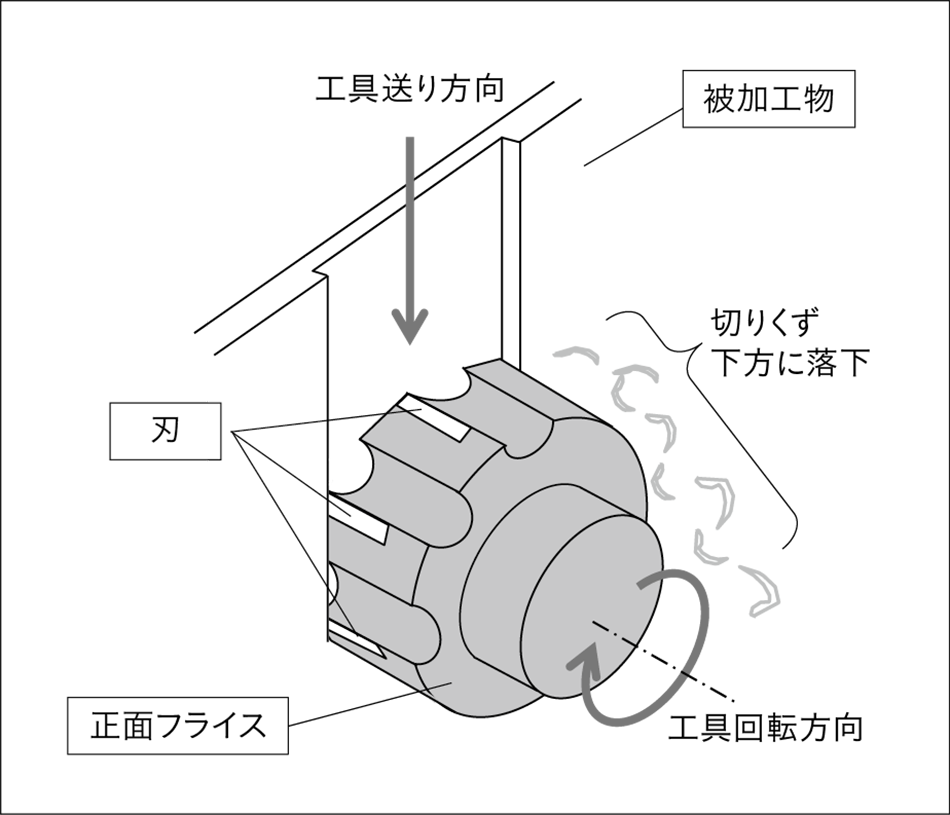

正面フライスの外観と,これによる鋼材表面の切削イメージの模式図を図3に示す。正面フライスは外周上に複数の刃を配置した工具であり,回転軸と直角方向にフライスまたは被加工物を送ることで工具の直径幅分の平面を削って進む。広い平面を効率よく削るのに適しており,削った箇所は必ず切りくずが発生し,かつ,図のように工具を上から下に走らせることで切りくずは自重で落下するので加工面への付着を防ぐことができる。以上の点が工法の要求事項に適合することから,正面フライスを用いた「鋼材表面の汚染分離装置」を開発することとなった。

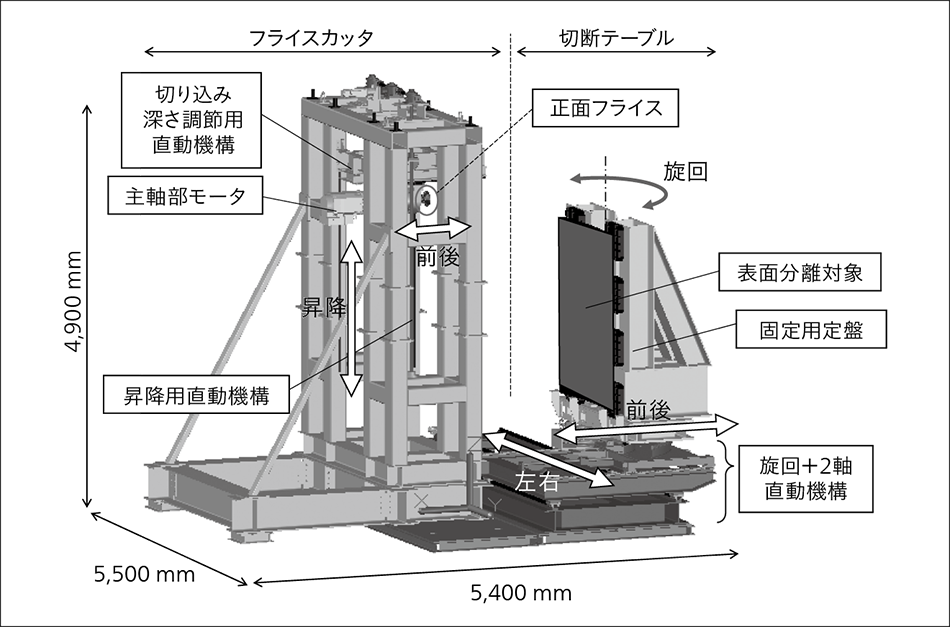

分離装置の構造を模式図で図4に示す。装置はフライスカッタ部と切断テーブルで構成される。フライスカッタは15 kWモータで工具を回転させる主軸部と,主軸部昇降用の電動直動機構,および鋼板板厚方向への切り込み深さ調節用の電動直動機構で構成した。主軸の回転数は300 min−1で,これに装着する工具の大きさは直径125 mmを主としたがそれ以外の径にも付け替え可能である。また主軸の昇降速度は,顧客要求工期内での全数処理に必要な加工速度が300 mm/分であるのを考慮し,最高500 mm/分とした。一方,板厚方向への切り込み深さは,表面を確実に削って切りくずを発生させるために1 mm程度と考えた。

一方,切断テーブル側は,構内運搬時の取り扱いやすさなどを考慮して高さ1 m×幅1.5 m程度にあらかじめ分割した排気筒の細断片を縦向きに固定する定盤と,この定盤をフライスカッタに対して前後/左右に移動させる2軸の電動直動機構,さらに曲率を持つ排気筒細断片をフライスに正対させるための鉛直軸まわりの旋回機構で構成した。

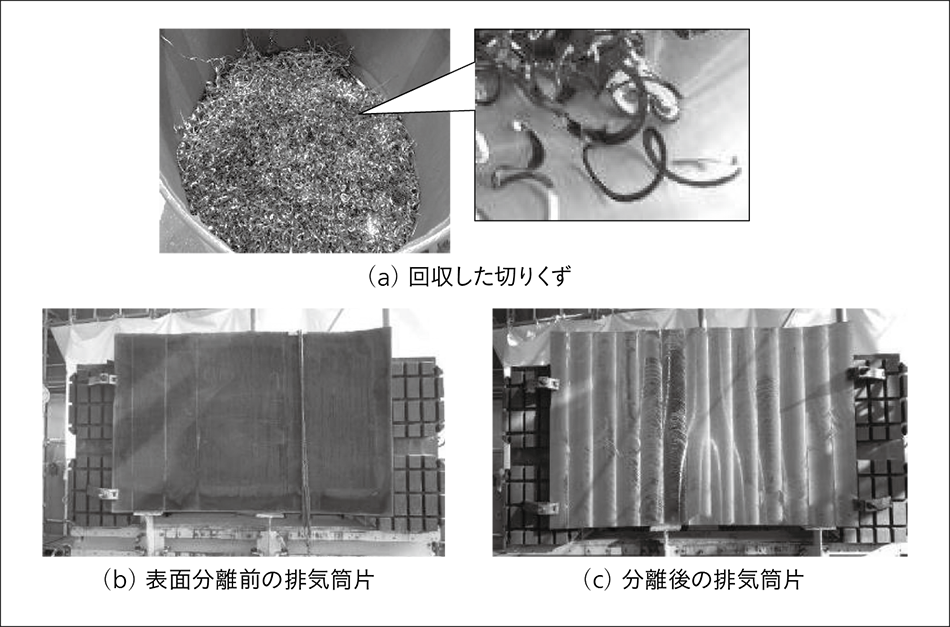

装置による鋼材表面の分離処理の結果を図5に示す。同図(a)は回収した切りくずの写真である。金属の切削で生じる特徴的な弧状の切りくずが得られており,鋼材表面が確実に「分離」されたことが確認できる。なお,前述のとおり加工方向を常に下向きとするほか,工具の周囲に切りくず飛散防止カバーを設ける,工具に圧縮空気を吹きつけるなどして切りくずの付着を防止している。同図(b)と同図(c)は分離処理前/後の実際の排気筒片の写真である。排気筒の曲率半径や表面の状態に応じてφ100,125,160 mmの工具を使い分けながら最高500 mm/分で表面を削り,顧客要求工期も達成することができた。

3. 原子炉領域解体に向けた技術開発

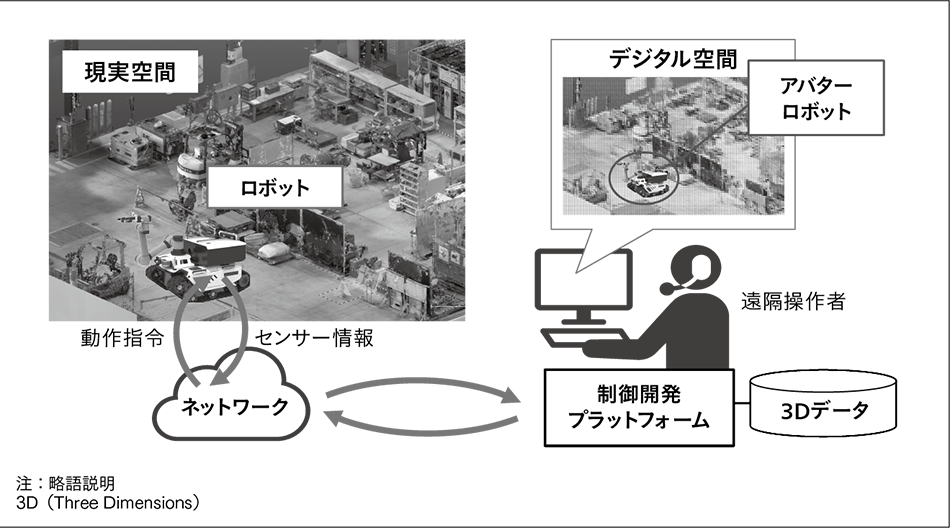

図6|開発中のロボット遠隔操作システムの概要 現場を忠実に再現したデジタル空間上で,各種センサー情報を基に実機とまったく同じ動きをするアバターロボットを操縦する。従来のようなカメラの死角がなくなるので,複雑な操作を自由な視点で確認しながら,容易かつ安全・確実に行うことが可能となる。

現場を忠実に再現したデジタル空間上で,各種センサー情報を基に実機とまったく同じ動きをするアバターロボットを操縦する。従来のようなカメラの死角がなくなるので,複雑な操作を自由な視点で確認しながら,容易かつ安全・確実に行うことが可能となる。

前章では,原子力発電所の廃炉における無火気切断ソリューションの一例として,日立プラントコンストラクションの従来技術であるバンドソーによる大型構造物細断と,顧客協創で新たに生まれたフライスカッタを用いた金属表面の汚染分離工法を紹介した。このように廃炉の現場で顧客ニーズに寄り添う一方,今後の新たなニーズを想定した研究開発も並行して実施中である。キーワードの一つに「作業の遠隔化」が挙げられる。

近い将来,廃炉作業で先行するプラントは原子炉領域の解体に着手予定である。ここでも無火気切断のニーズは引き続き高いと考えるが,汚染が比較的多い解体対象物を扱うので作業従事者の被曝低減対策が必要である。そこで現在,放射線を遮蔽する効果がある水中で運転可能な防水型バンドソーを開発中である。

また,このような環境下では,機器細断に限らず解体作業そのものをできるだけ広く遠隔化することが望ましい。日立プラントコンストラクションでは,現在,そのような次世代型の廃炉をめざす顧客との協創により,デジタルツイン技術を応用した廃炉向けロボットシステムを開発中である。従来,遠隔ロボットの操作は装置本体や現場に設けたカメラの画像を見ながら行うのが一般的だが,平面的なカメラ画像だけではロボットが正しく動作しているのかを操作者が正確かつ直観的に判断することが難しかった。

日立プラントコンストラクションのロボットシステムの概念図を図6に示す。このシステムでは操作者はカメラに映ったロボットではなく,三次元計測器レーザースキャナや3D-CAD(Three Dimensional Computer Aided Design)を用いて現場を忠実に再現したデジタル空間上で,内蔵した各種センサー情報を基に実機とまったく同じ動きをするアバターロボットを操縦する。これによって従来のようなカメラの死角がなくなるので,例えば狭くて入り組んだ通路を移動したり,手前の障害物を避けたりしながらその奥にある物をマニピュレータでつかむなどといった複雑な操作を自由な視点で確認しながら,容易かつ安全・確実に行うことが可能となる。

4. おわりに

日立プラントコンストラクションは,25年以上の歴史を持つバンドソーをはじめとした自社開発装置の現場適用で,さまざまな対象物に対する切断実績と知見を蓄積してきた。今後はこれらOT(Operational Technology)にデジタル(IT)の新技術も導入したIT×OTで顧客と新たなソリューションを協創し,無火気切断工法による廃棄物の適正処分によってカーボンニュートラル社会の実現にも貢献していく。