鋳造シミュレーションによる鋳造欠陥予測手法の新展開

ハイライト

近年,設計や不良対策のために鋳造シミュレーションが広く利用されている。しかし,鋳造シミュレーションを活用するためには「合わせ込み」や「モデル化誤差」への理解が不可欠である。そのため,現場において解析結果や鋳造欠陥に関する知見が蓄積していても,それを次の予測に活用するためには人間の判断が必要であり,属人的要素が大きい。

本稿では,従来の解析結果と実際の現場において観察された欠陥を機械学習によりひも付けることで,「合わせ込み」および「モデル化誤差」に対する属人的な判断を統計的かつ客観的に処理する技術を紹介する。

1. はじめに

近年,鋳造シミュレーション[鋳造CAE(Computer Aided Engineering)]が設計や欠陥・不良対策に広く利用されている。現在,鋳造CAEを用いて欠陥などを予測する場合には,まず用いる予測モデルを決め,必要な情報を計算し,予測結果を出力するという手順が一般的である。この手順による欠陥予測の精度を上げるには「合わせ込み誤差」と「モデル化誤差」の理解が重要である。「合わせ込み」とは,実験結果とCAEの結果を一致させるための調整のことであり,この調整が不完全なことにより生じる誤差が「合わせ込み誤差」である。一方「モデル化誤差は」,CAEが現実世界を完全に模擬できないことから生じる。近年のコンピュータの発達により,解析精度は全体的に向上しているものの,鋳造プロセスの複雑さから,これらの誤差を完全に回避することは困難である。

この問題に対し,岡山県立大学応用材料学研究室の尾崎 公一教授らは,従来の解析精度改善とは異なるアプローチを提案し1),2),3),数値解析結果と実際の欠陥発生状況を統計的・機械的に関連付けることで,実鋳造結果を基にした欠陥評価指標を作成する技術(以下,「欠陥評価指標構築手法」と記す。)を開発した。株式会社日立産業制御ソリューションズは,この技術に基づいて欠陥予測ツールADPT(Advanced Defect Prediction Tool)を開発し,自社の鋳造シミュレーションシステム「ADSTEFAN」4)に実装している。本稿では,鋳造欠陥予測および欠陥対策におけるADPTの活用方法について述べる。

2. 欠陥予測ツールADPT

2.1 欠陥評価指標構築手法の考え方

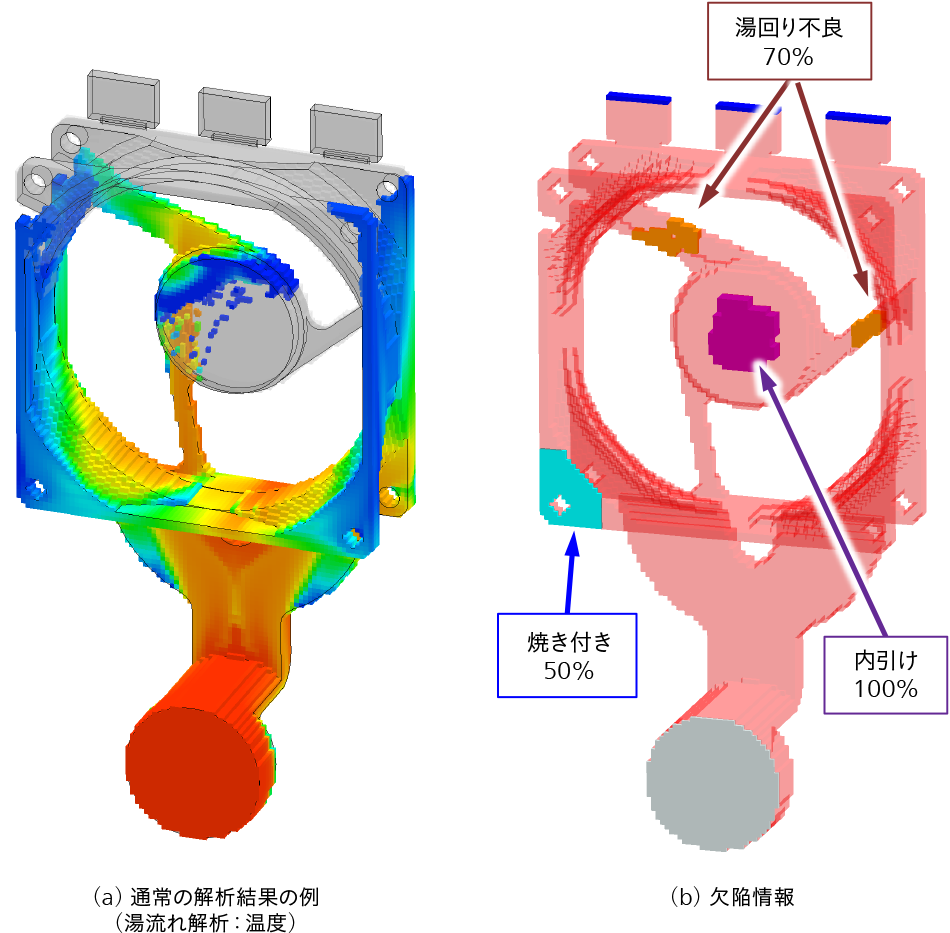

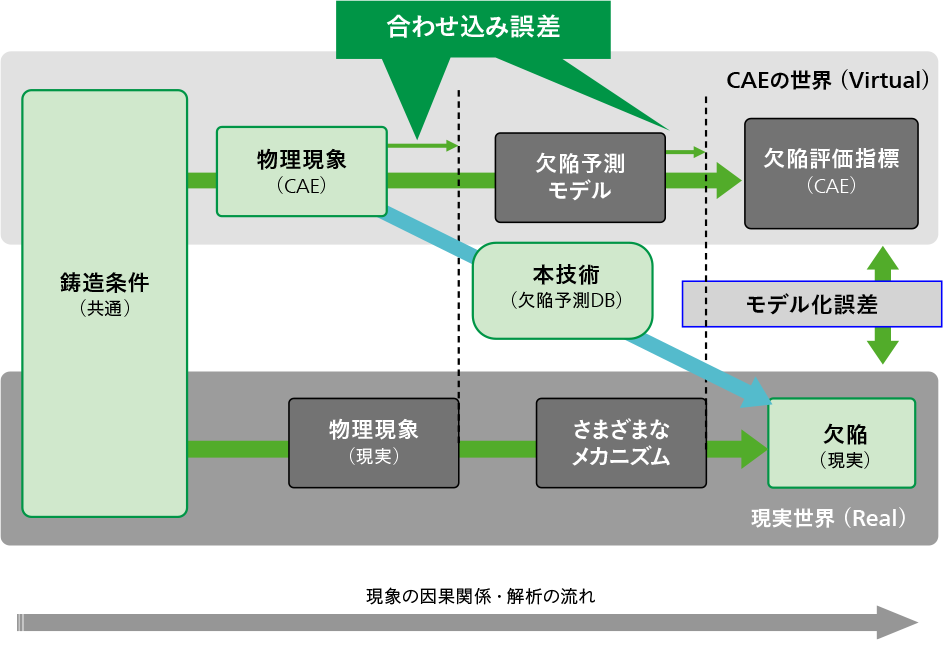

図1|鋳造CAEにおける誤差と欠陥評価指標構築手法の関係 注:略語説明 CAE(Computer Aided Engineering),DB(Database)欠陥評価指標構築手法は,CAEにおいて課題であった「合わせ込み誤差」と「モデル化誤差」を回避する形で予測指標を構築する。なお,本来,ここでいう物理現象やメカニズムは複雑に相互作用しながら同時進行するが,本図では便宜上分割表示している。

注:略語説明 CAE(Computer Aided Engineering),DB(Database)欠陥評価指標構築手法は,CAEにおいて課題であった「合わせ込み誤差」と「モデル化誤差」を回避する形で予測指標を構築する。なお,本来,ここでいう物理現象やメカニズムは複雑に相互作用しながら同時進行するが,本図では便宜上分割表示している。

従来型の欠陥予測指標は,特定の因子や予測モデルを推測に基づいて決め打ちで用いるため,「モデル化誤差」の影響を受けやすい。また,良否判定に用いる閾値の決定には「合わせ込み誤差」の影響も考慮する必要がある。これらの誤差に対する欠陥評価指標構築手法のアプローチを図1に示す。

同図は,鋳造プロセスに関わる現象の因果関係,および解析の流れを示している。上段がCAEの世界,下段が現実世界である。まず,方案や材料,注湯温度や速度といった,起点となる鋳造条件はCAEと現実世界において共通である。しかし,一つ一つの物理現象に注目した時点で,両者は異なるルートをたどり始める。

現実世界では,湯流れや凝固といった物理現象がさまざまなメカニズムで作用することにより,鋳造欠陥につながる。CAEにおいて得られる結果は同図右上の「欠陥評価指標」であるが,ここから右下の,現実の鋳造品に発生する「欠陥」を高精度に導くためには,横方向の「合わせ込み誤差」と縦方向の「モデル化誤差」を適切に考慮する必要がある。

一方,欠陥評価指標構築手法を用いると,解析結果と実鋳造品の実績を直接ひも付ける形で学習することで,「合わせ込み誤差」および「モデル化誤差」の影響を回避した予測指標を自動的に構築できる。

2.2 欠陥予測ツールADPTの機能

前述のとおり,日立産業制御ソリューションズの鋳造シミュレーションシステムADSTEFANには,欠陥評価指標構築手法を基に開発された欠陥予測ツールADPTが実装されている。本ツールには,主要な機能が二つある。一つは,数値解析結果と実鋳造品の欠陥情報を教師データとして機械学習し,現場の実績を考慮した予測モデルを,欠陥予測指標[欠陥予測DB(Database)]として自動構築する機能である。数値解析結果とは,図1の「物理現象(CAE)」に相当するデータを示し,流速や温度,圧力など,従来の湯流れ・凝固解析などにより出力したデータ群である。また実鋳造品の欠陥情報とは,数値解析と同様の鋳造条件により実際に鋳造した製品に生じる,欠陥の位置・種類・発生頻度をまとめたデータ群である。

もう一つは,欠陥予測DBを用いた欠陥予測指標値を出力する機能である。任意の鋳造条件により別途,従来どおりの解析を実行し,得られた数値解析結果を欠陥予測DBに入力することで,DB上に構築された予測モデルを用いての欠陥予測指標値の出力が可能である。

3. ADPTと「合わせ込み」

ADPTを用いた欠陥予測DB作成から予測値出力までの流れを紹介する。まず,通常の解析結果と実際の鋳造条件で得られる欠陥情報を教師データとして,欠陥予測DBを作成する。前述したとおり,解析結果とは,ADSTEFANの湯流れ・凝固解析で出力される温度や流速,圧力などである。実際の鋳造は行っていないため,欠陥情報には架空のデータを使用する。これらのデータを学習することで,欠陥発生率を予測するための欠陥予測DBが作成される(図2参照)。

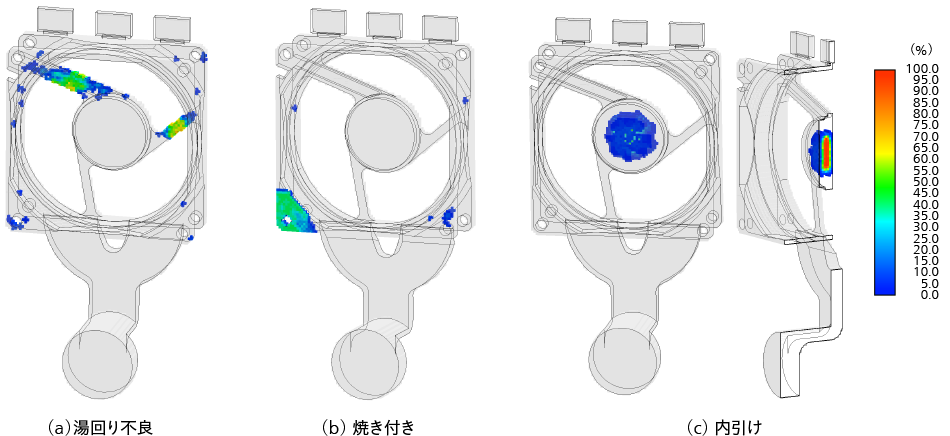

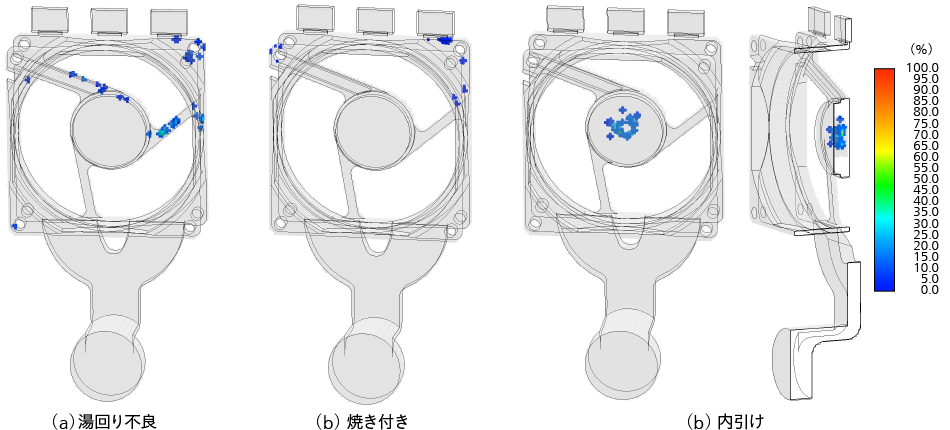

次に,欠陥予測DBに解析結果を入力し,欠陥発生率分布を出力する。ここで図2の教師データ自身を入力した結果が,欠陥発生率分布である(図3参照)。湯回り不良,焼き付き,内引けが概ね再現されることが分かる。従来の欠陥予測手順では,解析結果や各種指標が欠陥の位置や発生率を直接示すことは少なく,温度履歴などの基本的な「合わせ込み」の後に「モデル化誤差」を考慮し,人間が想像・構築する必要があった。メカニズムをベースに構築するこのような演繹的な欠陥予測アプローチでは,図3のような結果の出力を可能とする指標の構築は困難である。一方,同図に示すADPTは本章冒頭で述べた「合わせ込み」がめざす理想的な出力である。欠陥評価指標構築手法は,複数の解析結果を組み合わせた「合わせ込み」を統計的・客観的に行う帰納的アプローチであり,過去の実績に対する一致率を出力する機能と言い換えることができる。

なお,この手法には機械学習の欠点も内包されていることに注意が必要である。新たな鋳造条件が教師データに対して内挿の関係にある場合は高精度な予測が期待できるが,鋳造プロセスや合金種類,製品サイズが大きく異なる場合は予測計算が外挿となり,精度が低下する可能性がある。

4. 欠陥対策への活用

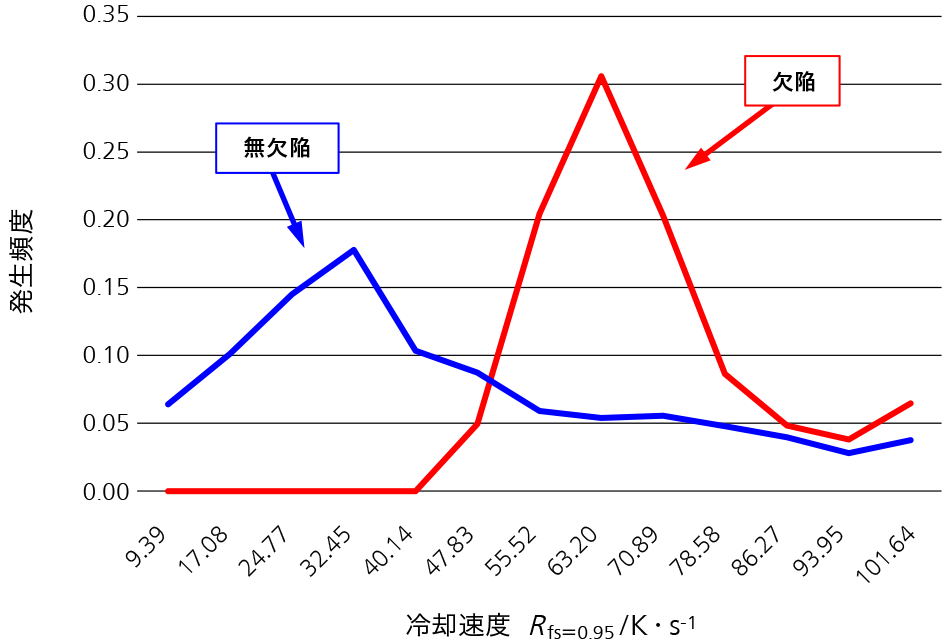

図4|欠陥予測DBから得られる情報の例 欠陥予測DBには,教師データに示した欠陥に対する主要な影響因子の種類と,その影響の方向性を示す情報が含まれている。本図は,冷却速度に対する欠陥・無欠陥の頻度分布を示したものであり,冷却速度の低下によって欠陥を低減できることを示唆している。

欠陥予測DBには,教師データに示した欠陥に対する主要な影響因子の種類と,その影響の方向性を示す情報が含まれている。本図は,冷却速度に対する欠陥・無欠陥の頻度分布を示したものであり,冷却速度の低下によって欠陥を低減できることを示唆している。

欠陥評価指標構築手法の活用により,「合わせ込み誤差」および「モデル化誤差」の影響を回避した欠陥予測指標の構築が可能となる。一方で,新規品に対して高い予測精度を確保するためには,欠陥予測DBの内容が新規品を内挿としてカバーできるまで,十分な教師データの準備・登録が必要である。その点において,同手法は予測指標の構築を自動化することで「モデル化誤差」の影響は低減できるが,従来とは違う形の「合わせ込み誤差」への考慮は必要である。こうした観点から,同手法の活用には欠陥予測DBの成熟が必要になるため,現場で実際に活用できるまでのハードルは高いと考えられがちであるが,同手法のメリットは「合わせ込み」の自動化による予測指標の構築だけではない。欠陥評価指標構築手法は,欠陥予測DBを作成する際に,中間生成物として既存品の欠陥に関するさまざまな分析情報を出力することができる。本章ではこの分析情報から,既存品の欠陥対策という観点での同手法の活用方法を紹介する。

4.1 影響因子の分析

欠陥評価指標構築手法の中間生成物から得られる代表的な情報として,欠陥への影響因子の順位が挙げられる。一般的な機械学習では,モデルがブラックボックスで影響因子が不明な場合があるが,この手法を用いることで影響の強い因子を順位付けし,明示することができる。図2に示した教師データを学習した場合,焼き付き,湯回り不良,内引け欠陥に強い影響を及ぼす因子が特定され,因子の値の変化と欠陥への影響を分析する情報が欠陥予測DBとして出力される。内引け欠陥に最も影響すると判断された因子「冷却速度」の例を図4に示す。これは教師データの情報を実績として,欠陥・無欠陥頻度分布を作成したものである。欠陥評価指標構築手法では,欠陥と無欠陥の頻度分布を別々に出力することが可能なため,その相対関係に基づき欠陥発生傾向を推測することができる。同図からは,冷却速度を低下させることで,欠陥を低減できる可能性が高いことが分かる。

4.2 欠陥対策への具体的な活用

欠陥評価指標構築手法の活用によって,実欠陥に影響する因子と欠陥を低減するための方向性が得られるが,実際は各因子が複雑に相互作用するため,調整の影響を人間が予測することは困難である。しかしADPTを用いることで,調整結果を容易に可視化できる。

流入速度および鋳物-鋳型間の熱伝達係数の値を試験的に2割小さくして再度解析を行い,欠陥予測DBに入力して欠陥発生率の予測値を出力した結果を図5に示す。これにより,いずれの欠陥も大幅に低減できる可能性があることが示された。

図5|鋳造条件の調整効果の可視化 鋳造条件を調整した解析結果を欠陥予測DBに入力することで,調整の効果を容易に可視化できる。

鋳造条件を調整した解析結果を欠陥予測DBに入力することで,調整の効果を容易に可視化できる。

4.3 課題

欠陥評価指標構築手法は,欠陥への影響因子から予測手法を構築する帰納的アプローチであり,機械学習に類する機能を有するため,学習データの質や量,生成されるモデルの品質により予測精度が大きく変化する。また,教師データ内の「状況」と「欠陥」,「無欠陥」の実績から頻度分布を作成し,回帰式を自動的に構築する。その際,物理的な因果関係は考慮しないため,意外な相関が検出されることもある。これにより,従来のアプローチでは思いも寄らない重要な因子を拾い上げることで,より高い精度の予測が可能となる場合がある。

しかし,教師データの量や質が十分でない場合,関係のない因子の影響が大きくなり,予測の精度が悪化する可能性もある。頻度分布を作成する際の教師データの量が少ない場合,異常値の影響を受けやすくなる。また,欠陥評価指標構築手法は確率分布を出力するものであり,物理現象に基づく定量的な結果は得ることができない。例えば,従来の引け巣予測機能では,引け巣体積の合計値は鋳物の凝固収縮量に一致するが,本手法を用いた予測結果は,当該鋳造条件において無限大回数の鋳造を行った場合の欠陥発生率分布であるため,体積の定量性は議論することができない。したがって,予測結果の解釈には注意が必要である。

5. おわりに

従来の演繹的な欠陥予測では,限られた数種類の因子を推測に基づいて決め打ちで組み合わせ,欠陥評価指標を構築していたため,隠れた重要因子を適切に考慮した予測を行うためには高度な知識や経験が必要であった。これに対し,欠陥評価指標構築手法の帰納的アプローチに基づく現行(ADSTEFAN Ver.26)のADPTでは,湯流れ・凝固・熱応力解析により出力される約80種類の解析結果を学習対象として,多角的かつ実際の現場に即した欠陥評価指標を容易に構築することが可能になった。今後はさらにひも付け対象を拡充するとともに,さらなる高性能・高機能化のための改善を行っていく。

参考文献など

- 1)

- 神崎太陽,外:数値シミュレーションを用いたマグネシウム合金射出成形品の欠陥予測に関する研究,計算力学講演会講演論文集,2011.24巻,pp.655~656(2011)

- 2)

- 木村紀公,外:数値シミュレーションを用いた鋳造欠陥予測,日本機械学会 中国四国支部総会・講演会 講演論文集,2013.51巻,pp. 203-1~203-2(2013)

- 3)

- 秋山良平,外:数値解析を用いたマグネシウム合金射出成形品の欠陥発生率関数の同定とその応用,日本機械学会 年次大会,2014巻,p. G0110105-(2014)

- 4)

- 株式会社日立産業制御ソリューションズ,鋳造シミュレーションシステム「ADSTEFAN」