特集「原子力分野における日立の取り組み」(4)貴金属注入による炉内構造物のSCC対策技術

ハイライト

カーボンニュートラルに向け,2040年の原子力発電量比率2割程度を達成するには,既設の原子力プラントの長期運転,稼働率向上が必須である。その際,懸念される課題の一つとして炉内構造物の応力腐食割れ(SCC)が挙げられる。高い稼働率を維持しつつ安定的に原子力プラントの長期運転を行うためには,SCCの兆候を監視し,適切に対応する準備を進める必要があり,長期運転で先行する米国の実績を参考にすることが効果的である。オンライン貴金属注入技術(OLNC)は,貴金属の触媒作用によって少ない水素注入量で材料表面の腐食電位を低減させ,SCCの発生進展を緩和する。日立GEベルノバニュークリアエナジー株式会社では,OLNC適用時の効果指標である腐食電位の測定を可能にする鉄/酸化鉄型センサー(Fe型センサー)などを開発するとともに,国内プラントに適用する際の副次影響についても検討を進めてきた。

本稿では,SCCを抑制するOLNCの概要と米国での導入実績,関連した新規開発技術と今後の展望について述べる。

1. はじめに

第7次エネルギー基本計画1)では,カーボンニュートラルの実現に向け,2040年の原子力発電量比率2割程度を達成することを方針として掲げている。そのためには既設の原子力プラントの長期運転と稼働率向上が必須である。その際,炉内構造物のSCC(Stress Corrosion Cracking:応力腐食割れ) 2)は懸念される課題の一つであり,過去には高耐食性材料の適用やWJP(Water Jet Peening)などの応力改善を中心に対策が行われてきた。一方,米国のBWR(Boiling Water Reactor:沸騰水型原子炉)では炉水に水素と貴金属を注入するOLNC(On-Line NobleChem※))を通じて腐食環境を緩和させることにより,炉内構造物のSCC発生進展を緩和させた実績3)を有しており,今後日本においても同技術の導入によるBWRの一層の安全性向上が進むと考えられる。

本稿では,SCCを抑制するOLNCを中心とした環境緩和技術の概要と米国での導入実績,関連した新規開発技術と今後の展望について述べる。

- ※)

- On-Line NobleChemは,General Electric Companyの商標である。

2. SCCを抑制するOLNC技術

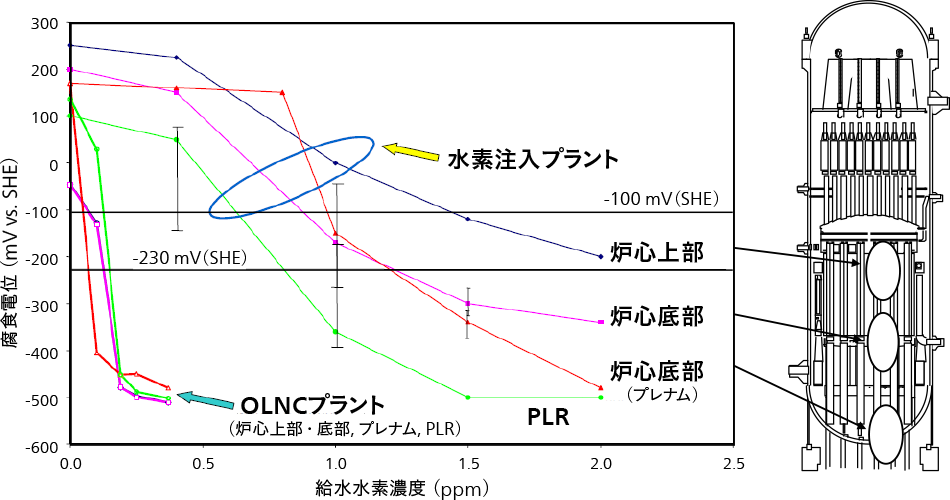

SCCの発生はステンレス鋼のECP(Electrochemical Corrosion Potential:腐食電位)を-230 mV vs. SHE(Standard Hydrogen Electrode:標準水素電極)以下にすることで,抑制されることが知られている4)。BWRでは1979年以降水素注入技術が適用されるようになったが,炉内構造物のECPを目標以下に低減するには,給水水素濃度を1 ppmより高くする必要がある(図1参照)。高い濃度の水素注入によりECPが低減する一方で,炉心で放射化されて生成される16Nの化学形態が変化して主蒸気中への移行割合が大きくなり,副作用としてタービン系の線量率が高くなって,パトロール時の運転員の被ばく量が増大するという問題があった5)。これに対して,貴金属を炉内に注入して構造材料の表面に付着させると,その触媒作用により,0.2~0.3 ppm程度の低い給水水素濃度でECPを効率的に低減することができる。給水水素濃度0.5 ppm未満ではタービン系の線量率上昇はほとんど見られないため,前述した被ばく量増大の問題を回避できる。すなわち,OLNCを適用することで大きな副次的影響を伴うことなくSCCの抑制が可能となる。以下に貴金属注入技術の概要と関連した技術開発について述べる。

図1|水素注入と貴金属注入による腐食電位低下挙動の違い 注:略語説明 PLR(Primary Loop Recirculation system),SHE(Standard Hydrogen Electrode),OLNC(On-Line NobleChem)水素注入によってSCCを抑制できるとされている腐食電位-230 mV vs. SHEを達成するためには給水から注入する水素量を増やす必要があるが,貴金属注入を適用することにより水素注入量を大幅に低減することができる。

注:略語説明 PLR(Primary Loop Recirculation system),SHE(Standard Hydrogen Electrode),OLNC(On-Line NobleChem)水素注入によってSCCを抑制できるとされている腐食電位-230 mV vs. SHEを達成するためには給水から注入する水素量を増やす必要があるが,貴金属注入を適用することにより水素注入量を大幅に低減することができる。

2.1 OLNC技術の概要

貴金属注入は1996年に初めて米国プラントに適用された。当初はプラントの停止操作時にPt(白金)とRh(ロジウム)の混合水溶液を注入していたが,約2日間の注入作業によるプラント稼働率の低下を回避するため,2006年以降はプラントの定格出力運転中にPt水溶液のみを注入するOLNCに移行してきた。現在では米国の大多数のプラントにOLNCが適用されている5)。

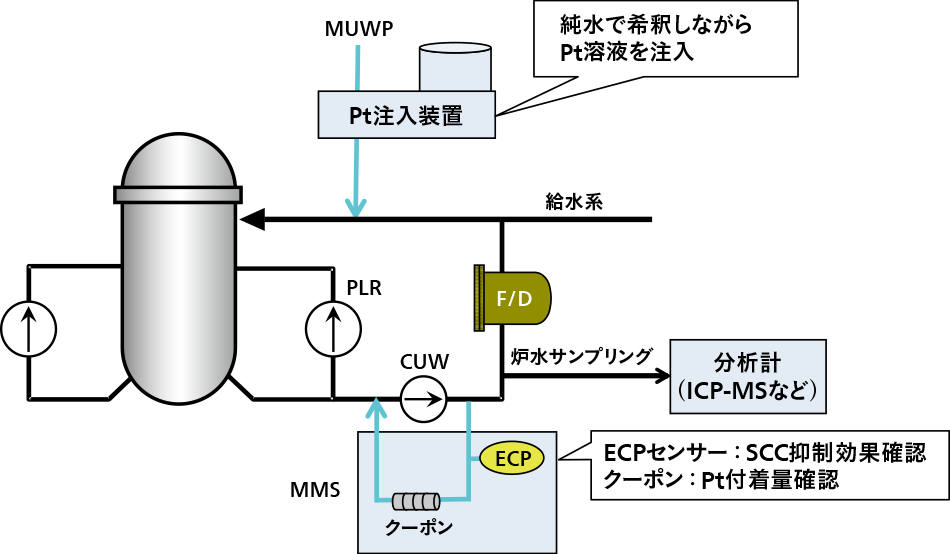

図2|OLNCを適用する場合のシステム構成 注:略語説明 MUWP[Make-up Water(Purified)],F/D(Filter/Demineralizer),CUW(Clean-up Water System),ICP-MS(Inductively Coupled Plasma Mass Spectrometry),MMS(Mitigation Monitoring System),ECP(Electrochemical Corrosion Potential),SCC(Stress Corrosion Cracking)OLNCを適用する場合にはPt注入装置と,Pt付着量やECP低減効果を評価するためのMMS,施工中の極低濃度Pt濃度を測定するためのICP-MSなどが使用されることがある。

注:略語説明 MUWP[Make-up Water(Purified)],F/D(Filter/Demineralizer),CUW(Clean-up Water System),ICP-MS(Inductively Coupled Plasma Mass Spectrometry),MMS(Mitigation Monitoring System),ECP(Electrochemical Corrosion Potential),SCC(Stress Corrosion Cracking)OLNCを適用する場合にはPt注入装置と,Pt付着量やECP低減効果を評価するためのMMS,施工中の極低濃度Pt濃度を測定するためのICP-MSなどが使用されることがある。

OLNCを適用する場合のシステム構成を図2に示す。OLNCでは,Pt水溶液を給水からMUWP[Make-up Water(Purified):純水]で希釈しながら注入する。注入されたPtの材料への付着量およびECPの低減効果を確認するためにCUW(Clean-up Water system:原子炉浄化系)にはMMS(Mitigation Monitoring System:モニタリング装置)が設けられる。また,施工中の炉水Pt濃度を測定するために,高感度の分析装置としてICP-MS(Inductively Coupled Plasma Mass Spectrometry:誘導結合プラズマ質量分析装置)が用いられることがある。

OLNCでは,新たに装荷された燃料の健全性維持と定検時の被ばく低減を考慮して注入可能時期に制限が設けられており,プラント起動2か月後からプラント停止3か月前までの間に約1年に1回の頻度でPt水溶液を約2週間かけて注入し,Ptを構造材表面に付着させる。付着したPtはその触媒反応により,冷却水中の酸素と水素との再結合反応を促進し,水素と酸素のモル濃度比(H/O)が2を超えていれば,材料表面の腐食電位はPtの理論電位である約-500 mV vs. SHEに近づき,SCCの抑制が期待される-230 mV vs. SHEを下回る水質環境になる。

2.2 国内導入に向けた技術開発

OLNCは米国で多数の適用実績があるが,施工中の注入ラインの差圧上昇問題,原子炉浄化系配管のFAC(Flow Accelerated Corrosion:流れ加速腐食)の発生やECPセンサーの長寿命化などの課題が残っている。これらの課題に対する日立GEベルノバニュークリアエナジー株式会社の取り組みについて以下に述べる。

- 注入ラインの差圧上昇対策

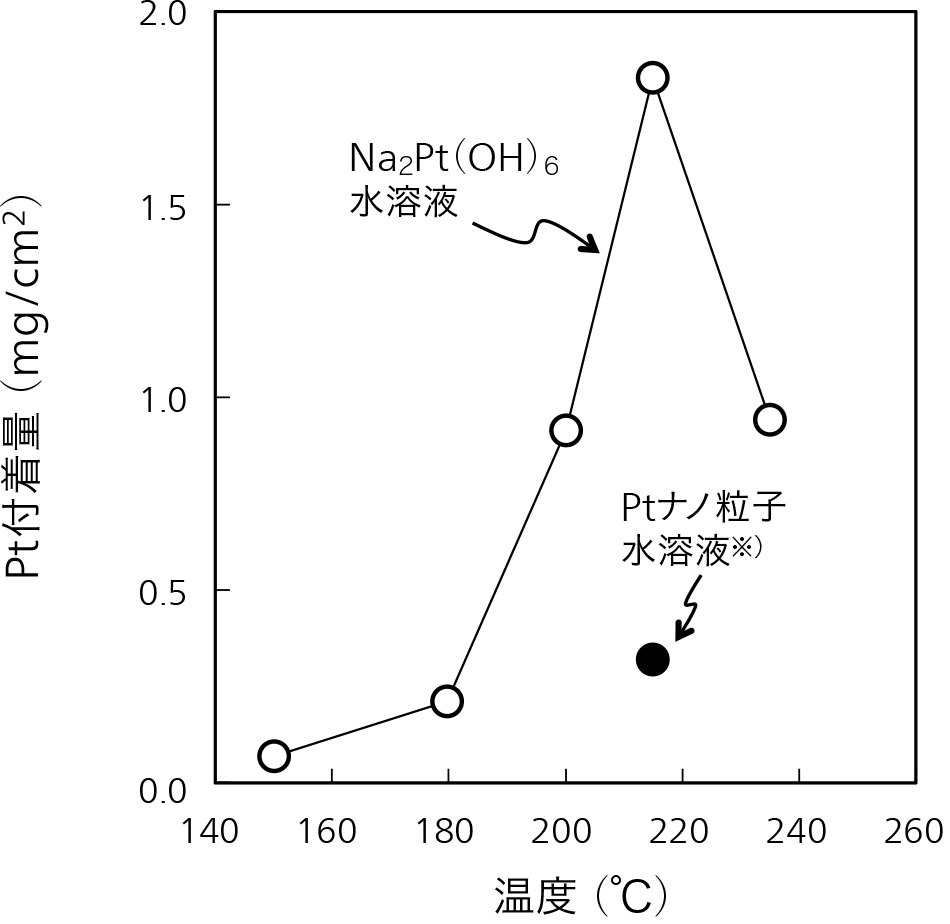

図3|Ptナノ粒子によるPt付着抑制効果 注:

注:

※)Pt濃度が異なるため付着量を1.25倍して補正した。現在使用されているNa2Pt(OH)6水溶液と比較して,Ptナノ粒子水溶液ではPt付着量が約1/5に抑制されていることが分かる。

図2に示したとおり,Ptはヘキサヒドロキシ白金酸ナトリウム[Na2Pt(OH)6]水溶液の形態で給水系から注入されるが,注入したPtが給水中の水素による還元および高温環境での熱分解により配管表面に析出する現象が起こる。析出したPtが蓄積していくと配管流路が狭くなることで差圧が上昇し,最終的には閉塞に至った事例もある。これに対して,注入する水溶液の純水での希釈倍率を増やしてPt濃度を低減させることで析出を抑制する方法も採用され,一定の抑制効果が得られている。差圧上昇対策のさらなる改善を目的に,日立GEベルノバニュークリアエナジーでは配管内面に付着しにくい注入剤としてPtナノ粒子を開発した。Ptナノ粒子は現在使用されているNa2Pt(OH)6を原料とし,イオン交換樹脂によって炉水の水質変動要因となるNa成分を減らしたのち,γ線照射を行うことで生成される。本注入剤は現在使用されている水溶液と比較してNa含有量が約1/5となるため,同じPt注入速度(g-Pt/h)の場合には施工中の炉水電気伝導率やpHの変動が小さくなることが期待できる。また,Ptナノ粒子は現在使用されている水溶液と比較して配管への付着も約1/5に抑制できることや(図3参照),材料への付着粒子径も従来剤と同等であることをラボ試験で確認している6)。

- 原子炉浄化系配管のFAC対策

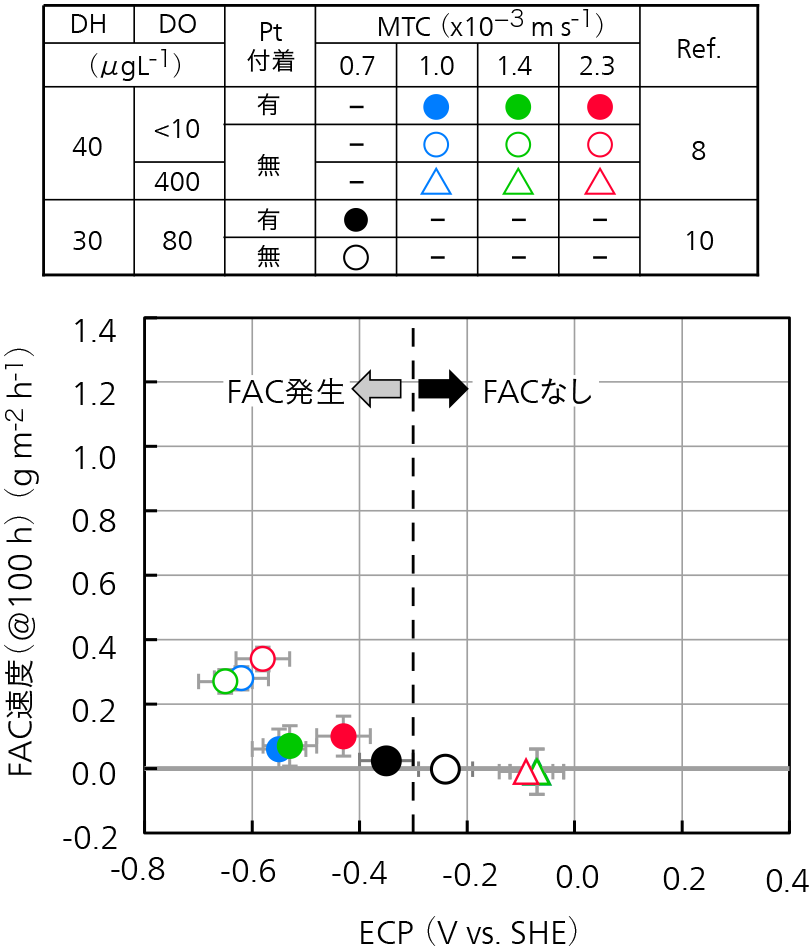

図4|280℃でのFACとECPの関係 注:略語説明 FAC(Flow Accelerated Corrosion),DH(Dissolved Hydrogen),DO(Dissolved Oxygen),MTC(Mass Transfer Coefficient)DH(溶存水素)濃度やDO(溶存酸素)濃度,物質移動係数の異なる各種のデータもECPで整理することにより,-0.3 V vs. SHEを閾値としてFACの発生の有無を識別できることが分かる。

注:略語説明 FAC(Flow Accelerated Corrosion),DH(Dissolved Hydrogen),DO(Dissolved Oxygen),MTC(Mass Transfer Coefficient)DH(溶存水素)濃度やDO(溶存酸素)濃度,物質移動係数の異なる各種のデータもECPで整理することにより,-0.3 V vs. SHEを閾値としてFACの発生の有無を識別できることが分かる。

環境緩和技術を適用して炉水中のDO(Dissolved Oxygen:溶存酸素)濃度が15 ppb以下となる環境で運転されてきた米国プラントでは,炉水を浄化する系統であるCUW系の炭素鋼配管においてFACが発生する事例がいくつか報告されている7)。FAC発生の主な要因は,水中の酸素が低減することにより,炭素鋼配管の表面に耐食性のある酸化被膜が生成されにくいことにある。そこで,貴金属注入条件でのCUW系におけるDO濃度分布の解析評価を行い,CUW再生熱交換の1段目で冷却水中のDO濃度がFAC発生の閾値以下となることを明らかにし,FACの減肉速度が最大となる150℃近傍の熱交換器の連絡配管のFACリスクが高いと評価した。また,CUW系のFAC発生に関しては,Ptが付着した場合,冷却水中のDO濃度だけでなくDH(Dissolved Hydrogen:溶存水素)濃度にも影響を受けるため,FACの監視指標としてDOだけでは不十分であり,貴金属注入環境ではECPを指標として管理することが有効であることも分かった(図4参照)8- 10)。また,Ptの付着や被ばく低減を目的に実施されているZn(亜鉛)注入のFAC発生に及ぼす影響についても評価し,10 ppb程度の低濃度Znが存在するとFAC速度が約半分に抑制されることも分かった。

- ECPセンサーの開発

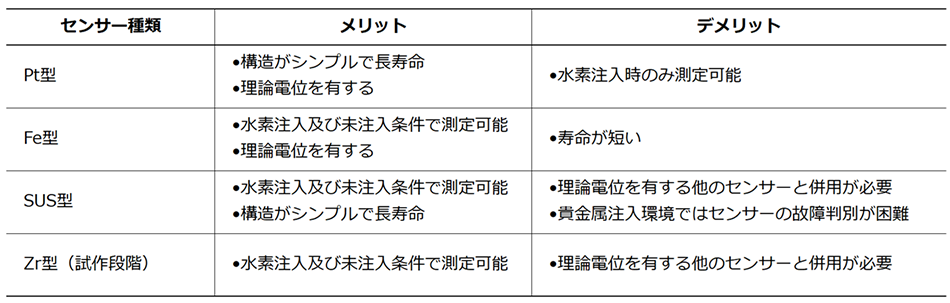

環境緩和効果の指標としてECPを測定する手法は基本であり,国内の水素注入プラントでも用いられてきた。ECPを測定するためのセンサーには多数の種類が存在しているが,各センサーにはそれぞれの得失があり,現在では主としてPt型センサー,鉄/酸化鉄型(Fe型)センサー,ステンレス鋼(SUS型)センサーが組み合わされて実機で用いられている(表1参照)。Pt型センサーは,比較的寿命が長く,水素と酸素のモル比(H/O)が2以上で正しい値を示すが,2未満では正しい値を示さないという欠点がある。Fe型センサーは水素/酸素モル比に依存せずに正しい値を示すが,寿命が比較的短いという欠点がある。SUS型センサーは貴金属注入環境ではPt型センサーと同じ電位を示すようになり,Ptセンサーとの組み合わせではSUS型センサーの故障を判別できないという欠点がある。

日立GEベルノバニュークリアエナジーでは,Fe型センサーの長寿命化に取り組み,EPRI(Electric Power Research Institute:米国電力研究所)における加速条件でのベンチマーク試験11)などを通じて,実機相当で4年以上の寿命を見込めるセンサーを実現している。これまでECPは定格出力運転時の炉水温度288℃で使用されてきたが,CUW系や原子炉起動時に現れる150℃から200℃の温度におけるECP測定という新たなニーズに向け,Fe型センサーの適用拡張性やジルコニウム型(Zr型)センサーの開発も行っている。

表1|ECPセンサーの種類と得失 注:略語説明 SUS(Steel Use Stainless)ECPセンサーには多数の種類が存在するが,それぞれのセンサーにメリットとデメリットがあり,冗長性確保のため複数の種類のセンサーを組み合わせて使用することが推奨されている。

注:略語説明 SUS(Steel Use Stainless)ECPセンサーには多数の種類が存在するが,それぞれのセンサーにメリットとデメリットがあり,冗長性確保のため複数の種類のセンサーを組み合わせて使用することが推奨されている。

3. おわりに

腐食環境を緩和させることで炉内構造物のSCCを抑制するOLNCは,米国BWRプラントの炉内構造物の信頼性を向上させるとともに,プラントの高稼働率に寄与している。再稼働後の長期運転,高稼働率をめざす国内BWRにおいてもOLNCを適用していくことが,原子力プラントの安全性の一層の向上とカーボンニュートラルへの貢献にとって望ましいと考えられる。日立GEベルノバニュークリアエナジーは,OLNC技術の米国での実績,課題を分析し,注入ラインの差圧上昇抑制対策としてPtナノ粒子の開発や,環境緩和技術適用時の原子炉浄化系配管のFAC評価技術,環境緩和効果の確認に必要な長寿命ECPセンサーなどを開発することにより,国内の原子力プラントへのOLNCのスムーズな導入をサポートしていく。

参考文献など

- 1)

- 経済産業省資源エネルギー庁,エネルギー基本計画の概要(2025.2)

- 2)

- 原子力安全・保安院,応力腐食割れ(SCC)に関する現在までの知見の総括(2006.7)

- 3)

- S. Hettiarachchi et.al., ”Water Chemistry Improvements in an Operating Boiling Water Reactor (BWR) and Associated Benefits”, NPC2010, Quebec(2010)

- 4)

- R. L. Cowan et al., “Experience with hydrogen water chemistry in boiling water reactors”, Water Chemistry for Nuclear reactor systems 4. BNES, London(1986)

- 5)

- S. Garcia et al., “Advancements in BWR IGSCC Mitigation Guidance with Noble Metal Chemistry”, Proc. of NPC2018(2018)

- 6)

- K. Ishida, et al., “Formation of platinum nanoparticle colloidal solution by gamma-ray irradiation, J. of Nucl. Sci. and Technol., Vol. 54, No. 3, pp356-364(2017)

- 7)

- S. Garcia, “Impact of BWR IGSCC Mitigation Strategies on FAC in Carbon Steel RWCU Systems”, Proc. of NPC2018(2018)

- 8)

- Wada Y. et al., “Effects of Pt deposition on flow accelerated corrosion of carbon steel under simulated reactor water cleanup system conditions (1) - effects of platinum on FAC rates at 423 K and 553 K in hydrogenated and oxygenated environments”, JNST, Published online(2025.3)

- 9)

- 室谷光,外:原子炉浄化系模擬条件下における炭素鋼配管の流れ加速型腐食に及ぼす酸素注入と白金付着の影響(2)150℃での酸素注入によるFAC抑制効果,日本原子力学会2024年春の年会予稿集1M03(2024)

- 10)

- 和田陽一,外:原子炉浄化系模擬条件下における炭素鋼配管の流れ加速型腐食に及ぼす酸素注入と白金付着の影響(3)280℃でのPt付着炭素鋼の腐食速度,日本原子力学会2024年秋の大会予稿集1M06(2024)

- 11)

- EPRI, “Program on Technology Innovation: Durability Testing of Improved Zr-Membrane and New Type Zr-Metal Reference Electrodes”, PID 3002026616(2024)