製造業の生産計画最適化によるサプライチェーン改革

1. はじめに

製造業の生産活動において,従来,生産管理部は,「営業」,「調達」,「製造」,「物流」の各業務の最新の状況を踏まえて,サプライチェーン全体を考慮した生産計画を立案し,立案結果を各業務に連携している。しかし,それらの業務を遂行するには,ビジネスにおける変化や工場の操業状況など各業務の最新情報の取得・共有方法の確立と,全体最適のための業務間のバランスが取れた矛盾のない生産計画の短時間での立案が求められる。これらの工程は非常に難易度が高く,製造業全体の大きな課題となっている。

本稿では,こうした課題の解決を支援する日立の計画最適化ソリューション「Hitachi AI Technology/計画最適化サービス」について,その概要と生産計画最適化によるサプライチェーン改革の取り組み事例を併せて紹介する。

2. Hitachi AI Technology/計画最適化サービス

日立製作所は2017年から「デジタル×デザイン」をコンセプトとした「Hitachi AI Technology/計画最適化サービス」を顧客に提供している。これまでシステム化が難しいとされていた計画立案者のノウハウとなる裁量制約を,[Hitachi AI Technology/MLCP(Machine Learning Constraint Programming)](以下,「MLCP」と記す。)の特徴の一つである機械学習による条件緩和によって再現し,最適な計画を立案するサービスである1)。

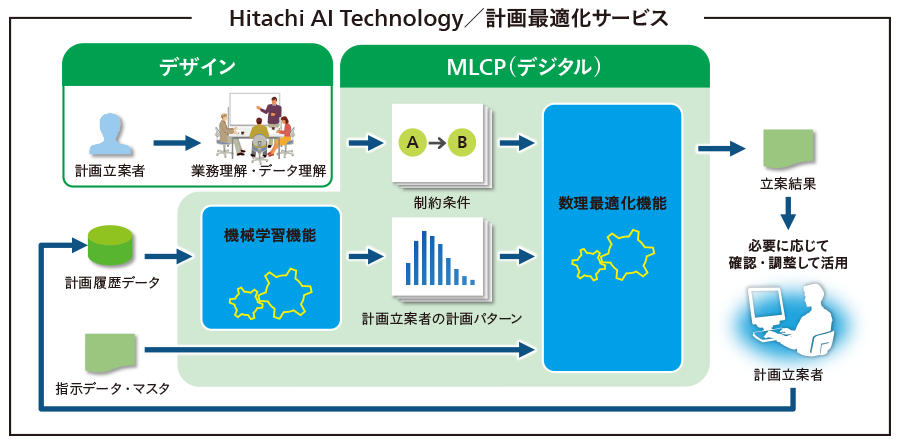

「デジタル×デザイン」の「デジタル」とは,MLCPを指す。MLCPの特徴は,数理最適化技術に機械学習機能を組み合わせている点である(図1参照)。数理最適化機能は,さまざまな制約条件に対応しながら,計画の良し悪しを判断する評価指標が最大化されるように計画を立案する機能である。機械学習機能は,制約条件をあえて違反させるような計画立案者の計画パターンを学習して,柔軟な計画を立案する機能である。これらの機能を組み合わせることにより,MLCPでは数理最適化機能により制約条件を満足した計画を導き出すだけにとどまらず,計画立案者による裁量制約の意図的な条件緩和といったノウハウを,過去の計画履歴データから機械学習することで,より実態に合った計画を立案することができる2)。

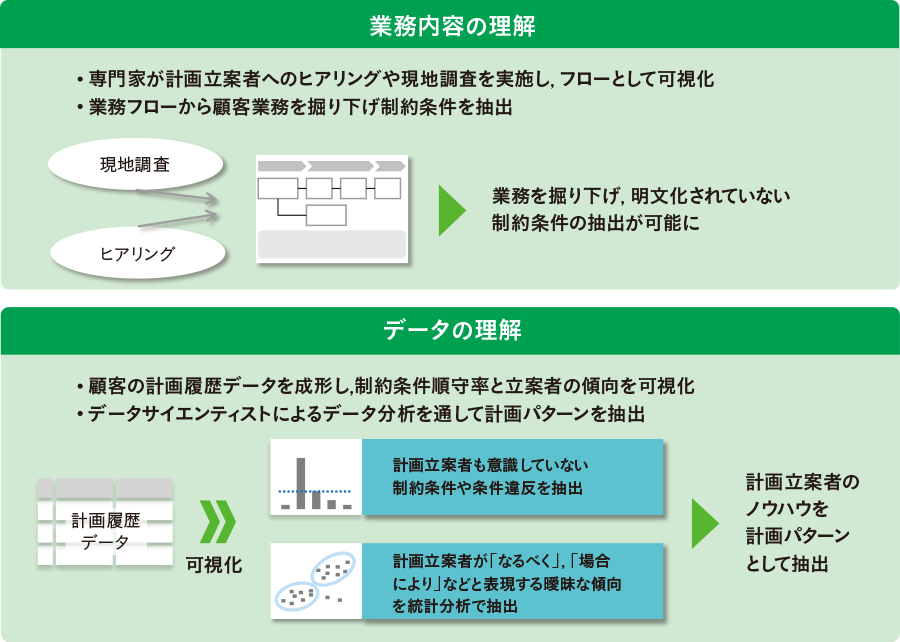

また「デザイン」とは,専門チームがデザインアプローチを用いて顧客の業務を理解するプロセスを指す3)(図2参照)。データサイエンティストをはじめとした専門チームが,インタビューやエスノグラフィー(行動観察)のスキルを用いて顧客業務を掘り下げ,明文化されていない制約条件までも抽出するとともに,過去の計画履歴データを分析して計画パターンを抽出・モデル化する。これにより,従来見落とされていた制約条件や計画立案者が持っているノウハウを計画パターンとして計画立案エンジンに組み込むことを可能としている。

このように「デジタル×デザイン」のアプローチにより,計画立案者のノウハウに依存していた複雑な計画業務に対して,最適な計画の立案を可能としている。

3. MLCPの導入によるサプライチェーン改革の取り組み

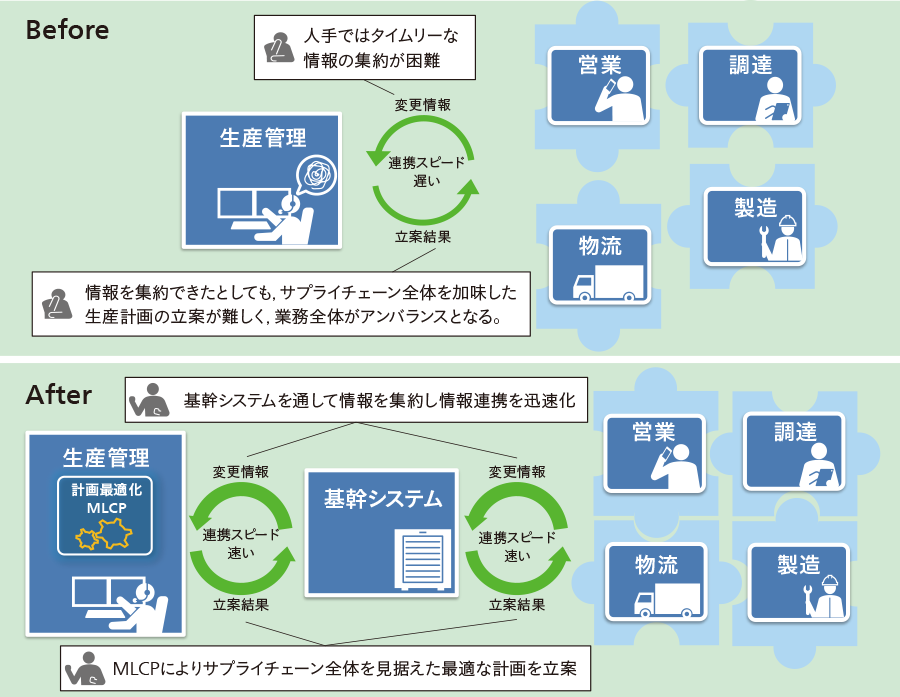

図3|MLCPと基幹システムの連携によるサプライチェーン改革のイメージ図 従来からの課題となっていた,タイムリーな情報集約とその情報を扱った最適な計画の立案をMLCPと基幹システムを連携させることで解決する。

従来からの課題となっていた,タイムリーな情報集約とその情報を扱った最適な計画の立案をMLCPと基幹システムを連携させることで解決する。

製造業において,生産管理部が生産計画を立案する際には,さまざまな条件を網羅的に考慮する必要がある。顧客の業務によって考慮する条件は異なるが,「需要」,「注文」,「納期」,「原材料・部品の調達」,「在庫」,「製造における設備制約」,「物流」などである。これらの条件は,「営業」,「調達」,「製造」,「物流」の各業務において日々更新・変更される。具体的には,短納期での受注や,納期の前倒し,突発的な仕様変更,部品入庫の遅れや,不具合による製造現場の稼働率の低下,搬送トラックの台数変更などさまざまである。生産管理部門ではこのような状況変化の度に,業務間のバランスを考慮しながら生産計画を再立案して他の業務に連携しており,サプライチェーン全体の調整役と位置づけられている。しかし,サプライチェーン全体を見据えた最適な生産計画の立案は非常に難易度が高く,調整役を担える生産管理部門を保有する企業は少ない。難易度が高い原因としては次の2点が挙げられる。

- 各業務における状況変化をタイムリーに連携・集約することができない。

- 集約した情報を加味した最適な生産計画を短時間で立案することができない。

情報量が多いことから,各業務間で人手によるタイムリーな情報連携は難しいとされていたが,昨今はデータ収集・連携技術の発展と基幹システムへの情報集約化により,(1)の課題を解決している企業は増えてきている。しかし,その情報を扱って短時間で最適な計画を立案することが難しく,(2)の課題を解決できている企業は多くない。サプライチェーン全体を見据えた生産計画の立案は,人手で実施するには範囲が広すぎるため,立案に時間が掛かる。そのため,計画を立案している間に状況が変わってしまい,古い情報を基にした計画となってしまう。また,市販のスケジューラソフト導入による計画自動化を試みる企業もあるが,複雑な制約条件を実装することができず,実運用として使えない計画となることが多い。このように,古い情報に基づいて作られた計画や,実運用に堪えない計画が周辺業務に連携されることにより,実態と乖離した計画で周辺業務を遂行することとなってしまう。

日立は,これらの課題を解決するべく,各業務の情報が集約されている基幹システムとMLCPを連携し,MLCP でサプライチェーン全体を考慮した生産計画を自動立案する取り組みを行っている。MLCPを導入する際に,「営業」,「調達」,「製造」,「物流」の業務と関わる「需要」,「注文」,「納期」,「原材料・部品の調達」,「在庫」,「製造における設備制約」,「配送能力」などの項目のうち,「なるべく増やしたい」や「できるだけ守りたい」といった,業務間でバランスを取ることができる項目を評価指標として定義し,それらの指標値を最大化する計画機能を実装することで,サプライチェーン全体を考慮した生産計画の立案を実現する。

また,MLCPと基幹システムを連携させることで,基幹システムからの情報取得による周辺業務のタイムリーな情報を加味した計画立案と,基幹システムへの立案結果反映による周辺業務への情報連携の迅速化を可能にする。これにより,サプライチェーン全体として最新かつ調整の取れた計画を基に周辺業務を遂行することが可能となる。これが,日立がめざすサプライチェーン改革の姿である(図3参照)。

4. 製造業への適用事例

ある組立型製造業の企業A社では,生産管理部門が生産計画の立案を通したサプライチェーン全体の取りまとめを担当していた。調達からの部品手配のタイミングの変更や,営業からの顧客納期・仕様の変更,製造現場の稼働状況の変更などを捉えながら,都度生産管理部の生産計画立案者が生産計画を調整し,「営業」,「調達」,「製造」,「物流」などの周辺業務へと情報を連携する運用となっていた。

しかし,営業が提示している納期のみを考慮して計画を立案すると,製造現場の制約条件が満たせなかったり,調達の部品納期が間に合わなかったりといった不具合が発生する。一方で,製造現場の状況のみを考慮して計画を立案すると,営業が提示している納期に間に合わないといった問題が発生するため,各業務の均衡を保ちながら生産計画を立案することが求められる。

このようにA社では生産計画がサプライチェーンの核となっているため,計画の精度が周辺業務に影響を与えることがあり,タイムリーな状況を加味した高精度な計画を立案する必要があるが,さまざまな変更を踏まえた計画を人手で高精度かつ短時間で立案することには限界があった。

そこでA社は,MLCPを導入することで,サプライチェーン全体を考慮した最適な計画を短時間で立案することをめざした。計画に必要なデータを基幹システムから取得し,前述の「営業」,「調達」,「製造」,「物流」のタイムリーな状況変化を捉え,MLCPに各業務の観点を組み込むことで,サプライチェーン全体を考慮した計画を立案することが可能となった。具体的には,できるだけ顧客納期に合わせる,できるだけ部品の調達リードタイムは短縮しないようにする,できるだけ製造現場の残業はなくすといった,業務間でバランスが取れる指標を取り入れ,サプライチェーン全体として最適な生産計画を立案できるようにした。また,立案結果を基幹システムに反映することで,最新の情報を加味した生産計画を各業務担当者が確認できるようになった。さらに,人手では3か月分の計画を数日間かけて立案していたところが,MLCPの導入によって1年分の計画を1時間で立案することができるようになり,先々の状況を見据えたサプライチェーン全体の生産管理が可能となった。

さらに,今回の事例では基幹システムの情報を踏まえて生産計画を立案したが,サプライチェーンに関わる業務においては,基幹システムで管理していないデータも存在する。具体的には,営業が持つ需要予測,製造現場の要員とそのスキル,物流の移動経路,工場内の部品のステータス情報などである。これらの情報は営業の受給計画や,製造現場における要員計画,物流の搬送計画・工場内配送計画などで扱われる。今後は,需給計画最適化や要員計画最適化などの引き合いと実績に基づき,これらの計画も最適化し,生産計画に連携することで相互の計画を最適化する生産活動業務全体のさらなるサプライチェーン改革をめざす。

5. おわりに

本稿では,日立の計画最適化ソリューション「Hitachi AI Technology/計画最適化サービス」の概要とサプライチェーン改革に関する最新の取り組みについて,導入の事例と併せて紹介した。A社の事例では基幹システムへの情報集約と,日立独自のAI技術であるMLCPを掛け合わせることで,生産計画の最適化を通じたサプライチェーンの改革を実現した。同様の課題は製造業全体に多く残っているため,今回の事例を基に他の企業にも順次展開していき,製造業全体の生産効率向上や在庫の最適化などの課題の解決に貢献していく。

参考文献など

- 1)

- 日立製作所,Hitachi AI Technology/計画最適化サービス

- 2)

- J.Zheng et al.: MLCP: A Framework Integrating with Machine Learning and Optimization for Planning and Scheduling in Manufacturing and Services, Proc. of IEEE 15th International Conference of System of Systems Engineering(2020.6)

- 3)

- 経済産業省,データ利活用のポイント集(2020.6)(PDF形式、2.24Mバイト)