騒音を主とした環境監視システムの工場設備監視への展開

ハイライト

株式会社日立パワーソリューションズは,工場の敷地境界における騒音を監視する騒音監視システムを展開している。本製品は,機械学習を用いることで自動車走行音や虫の鳴き声といった工場以外の音を自動識別することができ,工場に起因する騒音の無人・常時監視が可能といった特長を有する。

一方,このような特長を持った監視システムは,工場の敷地境界の騒音監視にとどまらず,さまざまな設備の異常や故障予兆の監視に展開することも可能である。

本稿では,敷地境界の騒音を対象とした監視システムの構成・特長技術を紹介するとともに,設備監視に向けたシステム検討の結果を示す。また,今後の展望として,臭気や温度などの騒音以外の監視項目を複合的に活用したシステムについて述べる。

1. はじめに

製造業において,工場稼働時の騒音は長らく課題となっており,周辺地域との共生を推進するために,自社で発生する騒音を適切に管理する必要がある。このような背景から,効率よく長期的な騒音状況を監視するシステム(以下,「騒音監視システム」と記す。)が求められている。騒音監視システムは,敷地境界線で騒音を監視して環境管理を行う用途のものと,設備近傍の騒音を監視して故障検知などを行う用途のものに大別される。本稿ではまず前者について,関連する課題とシステムの概要・特長について述べ,さらにその応用として,後者についても述べる。

2. 工場敷地境界を対象とした騒音監視システム

2.1 工場敷地境界での騒音測定の課題

工場の敷地境界線で騒音を監視する目的はいくつかある。代表的なものとしては,騒音規制法に基づく規制基準値と敷地境界線での測定値を比較することや,近隣地域への配慮として,敷地境界線における騒音レベルを管理することなどがある。そのため,多くの工場では,自社の環境管理を行う部門などで,定期的に敷地境界線で騒音測定を行い,騒音レベルの管理を行っている。

このとき,敷地境界線で騒音測定を行う担当者,担当部門が抱える課題には,以下のようなものがある。なお,これらの課題は主として,人が定期的に測定を行っていることに起因するものである。

- 測定が定期的なため,測定を行っていない日の騒音状況が不明である。

- 敷地が広い工場の場合には,敷地境界線を巡回するだけでも負担が大きい。

- 時間帯によって規制基準値が異なるため,夜間の測定が必要になる。

- 敷地境界線は公道と隣接している場合が多く,車の走行音がない時間・区間で測定を行う必要がある(測定者の熟練度が求められる)。

このような課題を解決するために,無人かつ適切な方法で騒音データを収集・監視するシステムが必要とされる。

2.2 工場敷地境界向け騒音監視システムの概要

敷地境界線向けの騒音監視システムは,測定値(騒音レベル)の絶対値を正確に把握する必要があることから,一般的に騒音計を使った構成となっている。システムとしては,騒音計の接続方法の違い(騒音計単体での自動測定/騒音計と汎用データロガーなどの組み合わせ/騒音監視専用のシステム)と,測定データの保存方法の違い(オンプレミス構築/クラウド構築)で複数の構成が考えられる。

株式会社日立パワーソリューションズでは,顧客のニーズを聞きながらシステム構成を検討し,騒音監視専用に構築されたシステム(以下,「リアルタイム騒音監視システム」と記す。)を顧客に応じてオンプレミス/クラウドの両方式で提供しており1),一般工場や発電プラント向けに納入している。

2.3 システム構成と基本機能

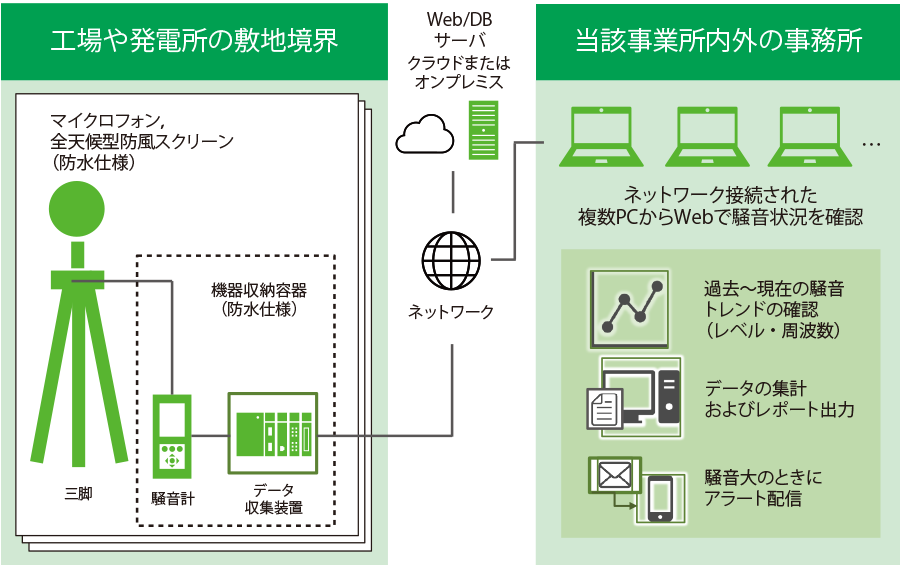

リアルタイム騒音監視システムの機器構成例を図1に示す。騒音計とデータ収集装置,サーバPC,クライアントPCが主な構成品となる。

測定器から取得するデータは,騒音レベルデータと音声を再生するための録音データの2種類がある。騒音レベルデータは1秒間の等価騒音レベルを20 Hzから20 kHzの周波数範囲で1/3オクターブバンド周波数成分ごとに連続的に取得している。録音データは,聴感確認の用途に加え,後からFFT(Fast Fourier Transformation)などの信号処理が行えるように24 bit/51.2 kHzのWav形式で取得している。

録音データは騒音レベルデータに比べて容量が大きく,データ通信用のネットワークの負荷が大きくなるため,時間帯ごとに設定されたしきい値を超えたときなど,特定のイベントが発生したときにのみデータを転送する機能や,録音データを圧縮して転送する機能も搭載している。

2.4 機械学習を用いた音の識別機能

リアルタイム騒音監視システムの大きな特徴の一つに,機械学習を用いた音の識別機能がある。これは,自社工場外の自動車や飛行機,虫などに起因する音(工場外音)が発生していない区間,すなわち自社工場由来の音の区間をシステムで判別して分析する機能である。

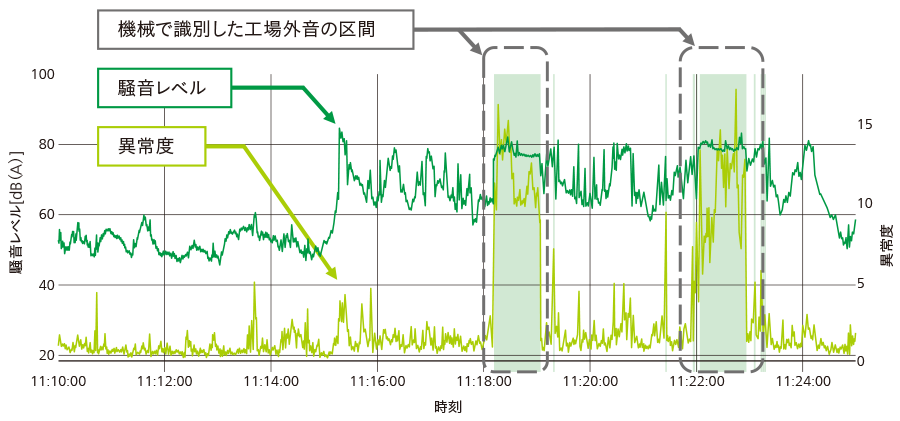

本システムでは,機械学習の手法としてMT(マハラノビス・タグチ)法を採用し,MT法に入力するデータとして,1/3オクターブバンド周波数成分を用いている。工場外音をシステムで判別した例を図2に示す。同図は,測定された騒音レベルと,MT法から出力された異常度(正常データと計測値がどれだけ乖離しているかを示す数値)を示している。点線で囲んだ区間は,スピーカーで模擬的に工場外音を発生させている区間である。この測定の結果から,工場外音が発生している区間で異常度が高くなっていることが読み取れる。一定の値以上の異常度を示す範囲を抽出すれば,この区間は正常状態とは異なる区間として,評価の対象から除くことができる。

図2|工場外音をシステムで識別したサンプル 騒音レベルと異常度のトレンドを示したグラフを示す。点線区間はスピーカーで模擬的な工場外音を発生させた区間を,灰色網掛け区間はシステムで検出した工場外音の区間をそれぞれ示す。

騒音レベルと異常度のトレンドを示したグラフを示す。点線区間はスピーカーで模擬的な工場外音を発生させた区間を,灰色網掛け区間はシステムで検出した工場外音の区間をそれぞれ示す。

3. リアルタイム騒音監視システムの設備監視への展開

産業分野において,振動や温度などの種々のセンサーを使った設備監視システムの導入が進んでいる。しかし,多数の設備にセンサーを設置してシステムで何らかの異常が検出できても,検査員を現場に急行させ人力で改めて詳細調査(異常有無の確認,異常設備の探索,異常箇所の特定)を行う場合が多い。

他方,音を使った設備診断で,特に全指向性のマイクロフォンを使った構成では,異常がある設備を厳密に特定することは音の特性上難しいが,複数設備を同時に監視することができる。前述したように多くの設備診断の現場で,人の介入をゼロにすることは現状困難なため,少ないセンサーで広い空間を同時に監視することが効率的な場面も多い。

日立パワーソリューションズのリアルタイム騒音監視システムは,前章で述べたとおり,現在の計測値が通常時とどれだけ乖離しているかを示す機能を有するため,システム構成をそのままに設備監視にも適用することができる。

3.1 異常診断の方法

敷地境界の騒音監視と同様に,1/3オクターブバンド周波数成分の各データをMT法に入力して異常度を算出することで診断を行う。1/3オクターブバンドは,人の聴覚に近い特性を持っていることから,人が現場を巡回して聴感で認識するような異常に対応できるといえる。一般に,可聴域の音の異常は,設備の故障に近いタイミングで発生するため,早期に故障予兆を検出したい場合は,振動や超音波(可聴域よりも高い周波数の音)を使った診断が適しているが,人が巡回する聴感検査の機械化という意味で,本システムのような全指向性マイクによる可聴域の音の診断は有効と考えられる。

3.2 適用事例

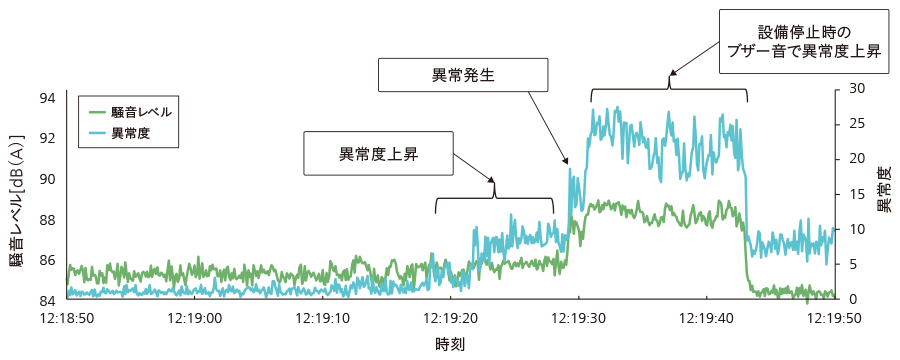

工場向けの設備監視の適用事例としては,半導体工場向けのブロア異常の検出,飲料製造工場向けの製品不良検出,機械製造工場向けのベルト異常検知,金属加工工場向けの換気ファン異常検知などがある。ここでは,適用結果の一例として,飲料製造工場の製造ラインで異音が発生して設備が停止するまでの騒音レベル,異常度のトレンドを示す(図3参照)。

図3|リアルタイム騒音監視システムの設備診断適用例 飲料製造工場の設備に適用した例を示す。騒音レベルと異常度のトレンドから,異常発生前に異常度が上昇していることが分かる。

飲料製造工場の設備に適用した例を示す。騒音レベルと異常度のトレンドから,異常発生前に異常度が上昇していることが分かる。

4. 音源可視化装置を使った設備診断の高度化の検討

全指向性マイクロフォンを使った設備診断は,比較的広い空間の異常を検出できる一方で,異常が検出できた際,どの設備で異常が発生しているかまでは分からないことが多い。こうしたケースに対応するために「音源可視化装置」を使った設備診断システム(設備診断の高度化)を検討し,実装した。

音源可視化装置は,マイクロフォンを規則的に配置(以下,「マイクロフォンアレイ」と記す。)して,所定の信号処理(以下,「アレイ信号処理」と記す。)を行うことで,マイク配置に対応した面上の各点の音圧レベルを算出し,カメラ画像に音圧分布(ヒートマップ)を重ねて表示する装置である。

4.1 システム構成

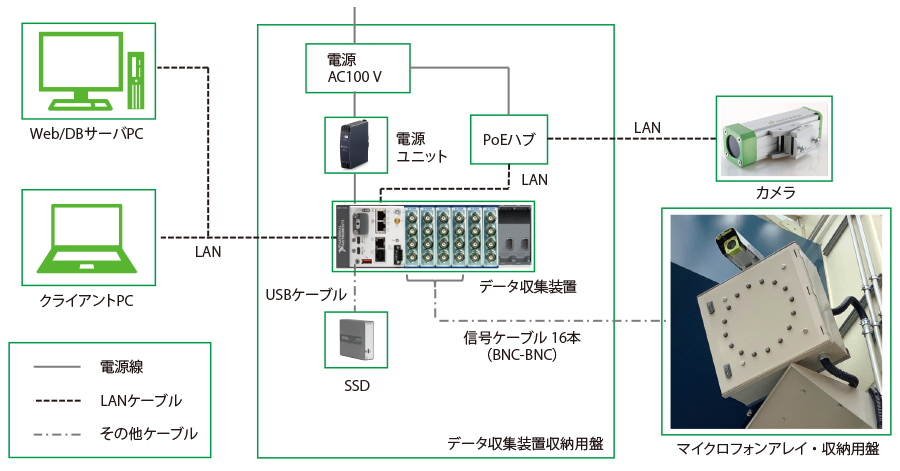

システムの構成としては,サーバ側は前章までに述べたマイクロフォン単体の設備診断と共通で,エッジ側(測定点側)に音源可視化装置を追加する形とした。音源可視化装置は,以下の機器から構成される(図4参照)。

- マイクロフォンアレイ

- マイクロフォンアレイ収納用盤

- カメラ

- データ収集装置[A/D(Analog to Digital)変換器,アレイ信号処理装置,ストレージ,データ転送装置]

- データ収集装置収納用盤

マイクロフォンアレイは,トレードオフの関係になる信号処理のリアルタイム処理性と指向性能を考慮して,16 chの円形平面配置とした。アレイの収納用盤は,屋外に常設する前提であることから,降雨影響と風雑音影響を軽減する目的で,防水キャップをマイクロフォン先端に取り付け,音の反射影響を軽減するため取付面にマイクロフォンの振動膜が配置されるよう設計した。また,機器設置時に測定面の調整を行うことを想定して,パンおよびチルト方向に盤を回転可能な機構を設けた。

図4|音源可視化装置を用いた設備診断システムの構成図 注:略語説明 LAN(Local Area Network),AC(Alternating Current),USB(Universal Serial Bus),SSD(Solid State Drive), PoE(Power over Ethernet※))

注:略語説明 LAN(Local Area Network),AC(Alternating Current),USB(Universal Serial Bus),SSD(Solid State Drive), PoE(Power over Ethernet※))

※)Ethernetは,富士フイルムビジネスイノベーション株式会社の商標である。音源可視化装置で取得したカメラ画像,音圧分布,代表マイクの騒音レベルデータ,代表マイクの音声データをサーバに蓄積して,クライアントPCで測定データや異常診断結果を表示することができる。

4.2 データ取得方法

本音源可視化装置では,以下の四つのファイルを生成して,サーバにデータを送信する。

- カメラ画像

- カメラ画像に対応した平面上の各格子点の騒音レベルデータ(50 Hzから10 kHzの1/3オクターブバンド周波数成分)

- マイクロフォンアレイの代表マイクの騒音レベルデータ(50 Hzから10 kHzの1/3オクターブバンド周波数成分)

- マイクロフォンアレイの代表マイクで取得した音声データ

今回検討したシステムでは,センサーの数を16 chに限定し,時間領域のデータを一定数間引くことで,収録からアレイ処理,データ転送まで一連の処理のリアルタイム実行を実現した。

4.3 異常診断の方法

音源可視化装置で異常診断を行う方法として,周波数帯別の音圧分布を確認する方法と,異常度分布で異常を確認する方法の2種類を実装した。

前者は音源可視化装置で得られたデータをシンプルに表示する方法で,カメラ画像に対応する音圧分布データを表示・確認して異常診断を行う方法である。各周波数帯のデータを常時取得しているため,騒音レベルのみならず,特定の周波数帯を使って音圧分布を表示し,音源位置を確認することができる。

後者は,カメラ画像に対応する平面上の各点の騒音レベルデータ(1/3オクターブバンド周波数成分を含む)に対して,それぞれMT法を適用し,格子点ごとに異常度を計算し,ヒートマップ表示をする方法である。通常の音圧分布表示では,音が大きい場所をユーザーに知らせるのみだが,異常度分布では音は小さくても異常が大きい(普段と違う)場所を知ることができる。

本システムを用いた計測を実施した結果,音源の音色や大きさに変化が生じた場合,新たに音源が発現したり消失したりした場合(音源の移動も含む)に,ヒートマップで異常を視覚的に把握できることを確認した。

5. おわりに

今後の展望として,臭気や温度などの騒音以外の監視項目を複合的に活用したシステム(環境監視ステム)への応用が考えられる。入力変数として,臭気や温度,運転データなどを追加すれば,より複合的なシステムへ拡張することができる。これにより,従来人の五感で認識していた設備異常をシステムで早期に発見することが可能となり,例えば熟練検査員の巡回点検の機械化,アクセス困難な立地にある設備の高精度遠隔監視といったソリューションを実現できると考えられる。

日立パワーソリューションズでは,工場や発電プラントなどで実績を積んだ騒音監視システムを,顧客の設備管理効率化や診断高度化を実現する社会インフラソリューション事業として展開していく。