物流センターの庫内業務の可視化・最適化への取り組みと倉庫内可視化システムの概要

ハイライト

近年,物流業界では2024年問題をきっかけとして,物流業務全体の高度化が強く求められており,倉庫内作業においても見直しや業務効率化が喫緊の課題となっている。

これに対し日立は,顧客の物流業務のデータを収集・可視化・分析することでサプライチェーン最適化を支援するサービス群をHDSLとして体系化しており,倉庫内業務の高度化に対応するサービスとしてはそのファーストステップとなる,可視化およびデータ蓄積機能を備えた倉庫内可視化システムを提供している。

本稿では倉庫内可視化システムの特徴と活用事例について紹介するとともに,今後の展望を述べる。

1. はじめに

近年,物流業界ではEC(Electronic Commerce)の進展により,物流事業者の取り扱う物量が上昇の一途を辿っている。一方,日本では2024年問題と呼ばれているように,急速な少子高齢化による働き手の減少や,法規制による労働時間・拘束時間の基準改定によって労働力確保が難しくなり,物流インフラを支えることが年々困難になると想定されている。こうした物流業界における業務量と労働力のアンバランスを解消するために,ITを用いた物流業務の高度化が急務となっている。これに対し日立は,顧客の物流業務のデータを収集・可視化・分析することでサプライチェーン最適化を支援するサービス群をHDSL(Hitachi Digital Solution for Logistics)1)として体系化し,提供している。

本稿では,特に倉庫内業務の高度化について,その取り組みのファーストステップとして開発した,倉庫内業務の包括的な可視化およびデータ蓄積を可能とする倉庫内可視化システムの活用事例について詳述し,併せて今後の展望について述べる。

2. 物流センター業務の高度化に向けた取り組み

2.1 物流業務を取り巻く環境

物流現場には,人手に頼った業務が依然として多く残っている。例えば,管理者は広大な倉庫内を巡回し,それぞれの設備に付属する設備制御システム(WCS:Warehouse Control System)で設備の状況および設備故障の有無を確認している。また,作業者の状況は現場を見渡すことでしか確認できず,現場に出向かなければ人員の過不足や作業停滞をリアルタイムに把握できない。

このような人手に頼った運用は,現場の管理者や作業者への負荷が高く,業務の属人化や,人手が確保できないことによるサービスレベル低下のリスクを高めている。加えて,作業実績がデータ化されていない,もしくは適切に活用されていないため,ボトルネックの把握が困難となっている。

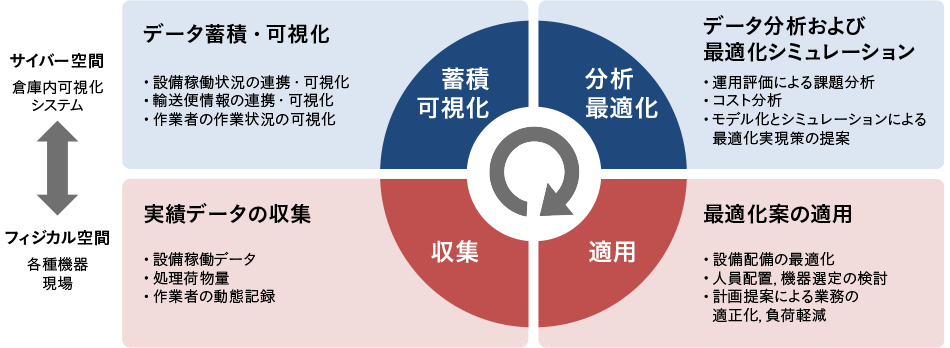

こうした状況の改善には,実績データを収集・可視化・分析し,シミュレーションによる最適化実現策を提案して適用することが肝要であり,これをサイクルとして継続的に回すことが可能な仕組みの構築が求められている(図1参照)。

図1|倉庫内業務改善の4ステップ 注:略語説明 HDSL(Hitachi Digital Solution for Logistics) 倉庫内で発生する各種データを収集し,データの蓄積と可視化を行うことで現場の状況把握に関わる管理者の業務負荷が軽減される。蓄積されたデータより原因分析とモデル化を行い,シミュレーションを実施することで最適化実現策を立案する。立案された最適化案を適用し,現場の運用や設備を変更することで負荷軽減や効率化が実現される。また,改善された後の環境にて発生するデータを収集することで前述のサイクルを繰り返し,継続した改善を行う。

注:略語説明 HDSL(Hitachi Digital Solution for Logistics) 倉庫内で発生する各種データを収集し,データの蓄積と可視化を行うことで現場の状況把握に関わる管理者の業務負荷が軽減される。蓄積されたデータより原因分析とモデル化を行い,シミュレーションを実施することで最適化実現策を立案する。立案された最適化案を適用し,現場の運用や設備を変更することで負荷軽減や効率化が実現される。また,改善された後の環境にて発生するデータを収集することで前述のサイクルを繰り返し,継続した改善を行う。

2.2 日立の考える物流業務の高度化

日立は,倉庫内業務の高度化に向けて(1)データ蓄積基盤,(2)可視化,(3)将来予測,(4)計画最適化の4ステップを定義し,それぞれに対応したソリューションを構築する(図2参照)。(1)データ蓄積基盤においては,WMS(Warehouse Management System)およびWCSよりさまざまなデータを収集し,可視化や分析,将来予測のための統合したデータを蓄積する。(2)可視化では,作業実績や設備稼働状況などのデータを活用し,ユーザーのニーズに沿ってデータを可視化する。(3)将来予測では,実作業を高精度に表現したモデルを作成し,蓄積されたデータを基にシミュレーションを実施することで,実態により近い将来の作業進捗やモノの停滞を予測する。(4)計画最適化では,将来予測結果および現場ごとの制約条件などを加味して,作業単位の最適化を実現する。続いて,作業間のトレードオフなどの制約を付加しながら順次,適用範囲を拡大し,倉庫内全体の最適化を図る。

次章では,(2)可視化による課題解決について,倉庫内可視化システムの活用事例を詳述する。

図2|日立の考える物流センター内高度化に向けた取り組み 注:略語説明 WMS(Warehouse Management System),WCS(Warehouse Control System),GUI(Graphical User Interface),DPS(Digital Picking System),AGV(Automatic-guided Vehicle) 作業現場の設備を管理しているWMSやWCSより連携されるデータを統合し,利活用することで,サイバー空間上での可視化・将来予測・最適化を実現する。可視化や将来予測,最適化の各種結果をWMSやWCSへフィードバックすることで現場運用を改善する。

注:略語説明 WMS(Warehouse Management System),WCS(Warehouse Control System),GUI(Graphical User Interface),DPS(Digital Picking System),AGV(Automatic-guided Vehicle) 作業現場の設備を管理しているWMSやWCSより連携されるデータを統合し,利活用することで,サイバー空間上での可視化・将来予測・最適化を実現する。可視化や将来予測,最適化の各種結果をWMSやWCSへフィードバックすることで現場運用を改善する。

3. デジタル技術を活用した倉庫内業務高度化~倉庫内可視化システムの活用事例~

倉庫内可視化システムの導入によって,倉庫内業務データの一元管理や,単一プラットフォーム上での倉庫内設備のリアルタイムな稼働状況の可視化が可能となり,管理者の業務負荷が軽減される。

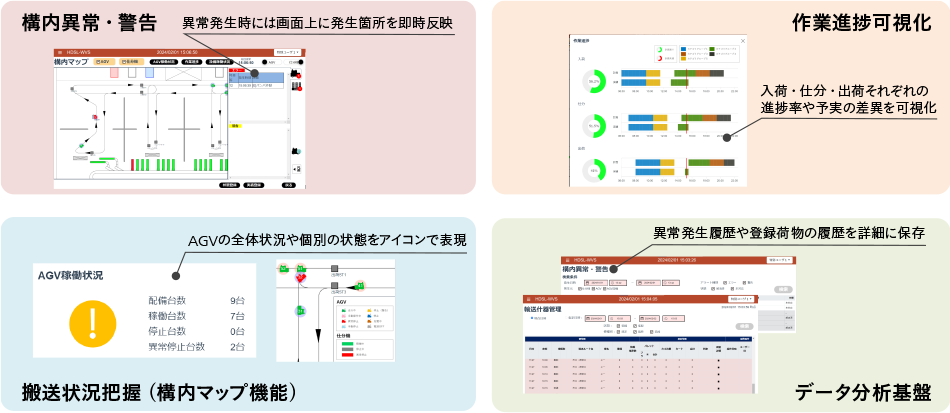

例えば,倉庫内の搬送機器であるAGV(Automatic-guided Vehicle)の号車別の状態や,仕分機の稼働状況,エラーの発生有無を一つの画面で確認可能とすることにより,管理者が倉庫内を巡ることなくリアルタイムに状況を把握し,問題発生時には素早く対応策を検討することが可能となる(図3参照)。また,手元で全体状況を確認しつつAGVへの遠隔指示判断が可能であるため,倉庫内全体の状況に応じた適切な移動指示により,搬送作業の効率化に寄与する。さらに,機器ごとに蓄積されていた実績データが一元管理されるため,仕分実績や搬送実績,エラー履歴などのデータ取得が簡便となり,分析に掛かる作業工数を低減することも可能となる。

本サービスの導入により,現場の巡回確認作業やイレギュラー対応に掛かる時間が大幅に減少し,管理者の現場状況に関わる確認時間が導入前に比べて大幅に削減された。これにより業務管理効率が向上し,他の管理作業や業務改善策の検討に時間を充てられるようになったため,現場運用の改善が加速した。

また,後続拠点へ輸送される荷量が事前に分かるようになったことで,受入準備を前倒しで行えるようになり,後続拠点の入荷作業効率が向上した。加えて,蓄積された実績データを確認することで作業計画の妥当性の評価ができるようになり,今まで把握できていなかった作業の課題を抽出し,実態に沿った作業計画を立案することが可能となった。

図3|倉庫内業務可視化の例 倉庫内可視化システムでは主に四つの機能を提供する。構内異常・警告機能では,倉庫内設備に異常が発生した際,マップ上やエラー通知欄に即時に発生事象を表示できる。作業進捗可視化では仕分機や入出荷業務の計画と進捗(実績)を表示し,作業遅延の発生有無を素早く確認可能である。搬送状況把握機能(構内マップ機能)ではAGVの稼働概況や号車ごとの現在位置などをマップ上に表示することで,全体状況を掴みやすくしている。データ分析基盤は設備より連携されたデータの検索や出力が可能であり,分析業務の基盤として機能する。

倉庫内可視化システムでは主に四つの機能を提供する。構内異常・警告機能では,倉庫内設備に異常が発生した際,マップ上やエラー通知欄に即時に発生事象を表示できる。作業進捗可視化では仕分機や入出荷業務の計画と進捗(実績)を表示し,作業遅延の発生有無を素早く確認可能である。搬送状況把握機能(構内マップ機能)ではAGVの稼働概況や号車ごとの現在位置などをマップ上に表示することで,全体状況を掴みやすくしている。データ分析基盤は設備より連携されたデータの検索や出力が可能であり,分析業務の基盤として機能する。

4. おわりに

現状,多くの物流拠点が人手によるアナログな運用で業務を日々推進しているため,今後の労働力不足に対して対策を講じることが必要である。そのため,現場の作業のデジタル化および可視化から始め,分析および最適化を繰り返し行うことで,倉庫全体の省人化および高効率化を実現することが求められる。

こうした倉庫全体の省人化および高効率化の要望に対して,倉庫内可視化システム倉庫内の作業の可視化やデータの一元管理機能を提供することで,倉庫内の状況を簡便に把握し,現状の業務負荷を軽減する。

今後の展望として,倉庫内可視化システムは物流倉庫内のさらなるデータ化・可視化を推進し,多様な情報を蓄積していく。また,蓄積データを活用して設備の稼働計画や制御を最適化し,業務や設備を包括した倉庫内全体の最適化につながるソリューションを拡充するとともに,複数拠点のデータを蓄積・連携させることで,拠点間の輸送経路最適化や拠点展開・集約などの経営判断の支援といった,顧客のサプライチェーン全体を包括した最適化を実現していく計画である。

日立は,物流に関わるさまざまな顧客と共にこうした取り組みを実施し,幅広い顧客のビジネス進展に寄与していく。