半導体製造の開発・保守・生産を効率化するスマート技術

ハイライト

近年,半導体デバイスの重要性が増す中で,特に先端デバイスの生産性向上が求められている。自動化が進む半導体工場においてもDXが進展し,スマートマニュファクチャリング構想が進められている。

こうした中,半導体製造の分野では,プロセス工程,製造装置,プロセスインテグレーションなど,多くの領域でスマート化の課題を抱えている。これに対し,日立は各領域におけるデジタルツインを支えるソリューションの開発に取り組んでいる。

本稿では,特にプロセス条件開発の最適化,メンテナンスの効率化,プロセスインテグレーションの開発期間短縮に着目し,それらの課題を解決するスマート技術の研究開発について述べる。

1. はじめに

近年,AI(Artificial Intelligence)技術の進展に伴い半導体デバイスの重要性が増しつつある。特に先端デバイスの生産性向上が求められる中,自動化が進む半導体工場においてもDX(デジタルトランスフォーメーション)が進展し,スマートマニュファクチャリング構想が進められている1)。半導体製造には多くの工程が存在するため,幅広い領域におけるDXが重要である。

これに対し,日立は製造デジタルツインを支えるソリューションを開発している。具体的には,(1)プロセス:プロセス条件の自動探索AI技術,(2)装置:保守向けスマート化技術,(3)プロセスインテグレーション:インライン電気特性計測技術を開発し,実証実験を進めている。これらの取り組みを通じて半導体デバイスの生産性向上に貢献するとともに,半導体工場の自動化とDXを促進し,スマートファクトリーの構築を加速させることで,より効率的な半導体製造の実現をめざしている。

2. プロセス条件の自動探索AI技術

半導体デバイスにおいては,性能向上を目的としてGAA(Gate-all-around)などの三次元構造が採用され,製造工程が複雑化している。特にナノスケールの微細構造を加工するエッチング工程においても,そのプロセス条件(レシピ)においてステップ数とパラメータ数が増加し,プロセス条件の開発期間が長期化している。今回開発したプロセス条件の自動探索AI技術は,電子顕微鏡によって撮像・数値化した加工形状と,プロセス条件との関係性をAIで解析することにより,最適なプロセス条件を自動探索する技術である2),3)。

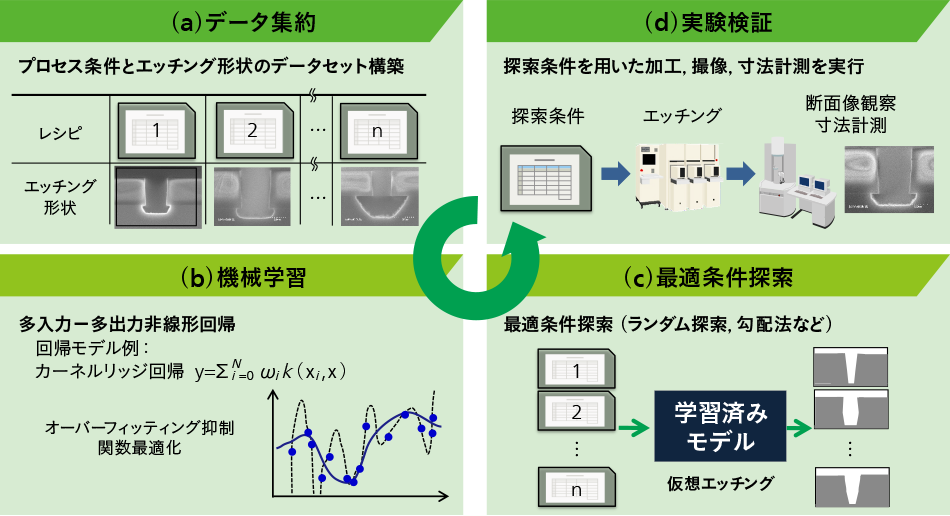

この分野では,最適化モデルを構築するための学習データを十分に確保できないという課題があるが,図1に示すとおり,(a)データ集約-(b)機械学習-(c)最適条件探索-(d)実証実験のサイクルを重ねることでモデルの学習を繰り返し,最適条件の探索精度を改善していくといった特徴がある。本技術を用いることで,エッチング工程におけるプロセス条件の開発期間短縮に貢献できる。

図1|プロセス条件およびエッチング形状の最適化フローの概要 (a)データ収集,(b)機械学習,(c)学習済みモデルを用いた最適条件探索,(d)探索条件の実証実験を繰り返すことで,最適条件の探索精度を向上する。

(a)データ収集,(b)機械学習,(c)学習済みモデルを用いた最適条件探索,(d)探索条件の実証実験を繰り返すことで,最適条件の探索精度を向上する。

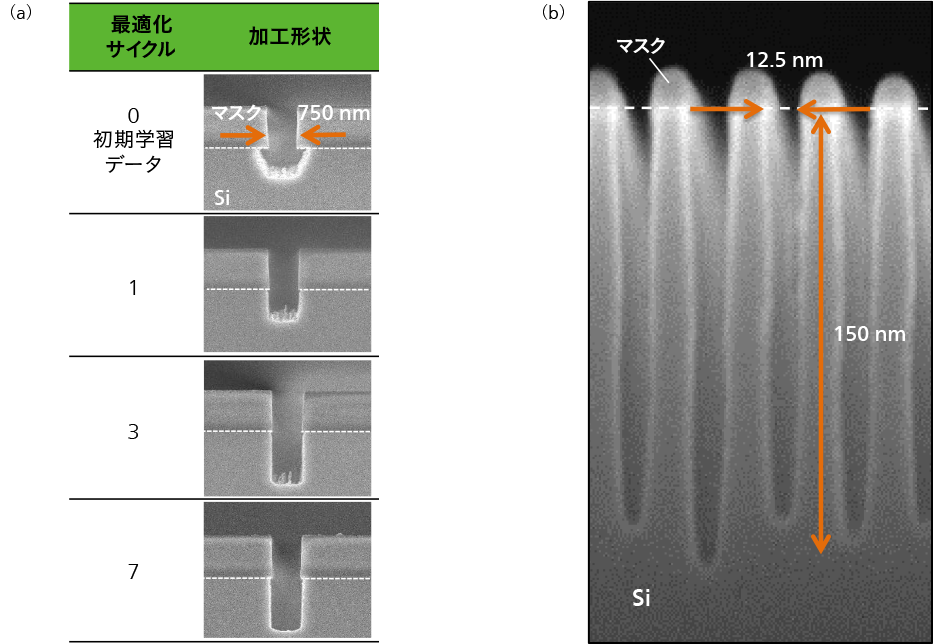

図2(a)は溝幅750 nmのパターンにおいて垂直加工を目標とした加工形状最適化の結果であり,初期学習データ,1サイクル,3サイクルおよび7サイクルまでの間に得られた良形状である。サイクル数の増加に伴い,深く垂直かつ表面荒れの少ない結果を得ることができた。また,図2(b)は最先端レベルの微細度となる,溝幅および線幅12.5 nmの密パターンにおける同様の加工最適化の評価結果であり,AI技術を用いたナノスケール加工の最適化が可能であることを実証した。

図2|最適化結果の例 (a)は,溝幅750 nmの垂直加工を目標とした際の各最適化サイクルにおける良形状の結果を示す。初期学習データにおける条件数は72条件であり,各最適化サイクルで良形状取得が期待できる条件として探索および実証実験を行った条件数は1~7サイクルにてそれぞれ5, 14, 5, 7, 5, 7, 8条件である。(b)は,溝幅および線幅12.5 nmの密パターンにおける垂直加工を目標とした際の加工最適化の評価結果を示す。

(a)は,溝幅750 nmの垂直加工を目標とした際の各最適化サイクルにおける良形状の結果を示す。初期学習データにおける条件数は72条件であり,各最適化サイクルで良形状取得が期待できる条件として探索および実証実験を行った条件数は1~7サイクルにてそれぞれ5, 14, 5, 7, 5, 7, 8条件である。(b)は,溝幅および線幅12.5 nmの密パターンにおける垂直加工を目標とした際の加工最適化の評価結果を示す。

3. 保守向けスマート化技術

自動化が進む半導体製造工場においても,人的リソースが必要な作業はいまだに多く,装置メンテナンスもその一つである。装置メンテナンスの成否は,サービスエンジニアのスキルに大きく依存するため,作業レベルの向上だけでなく,人財不足(特に熟練者不足)の解消に向けてもスマートメンテナンスの需要が増加している。

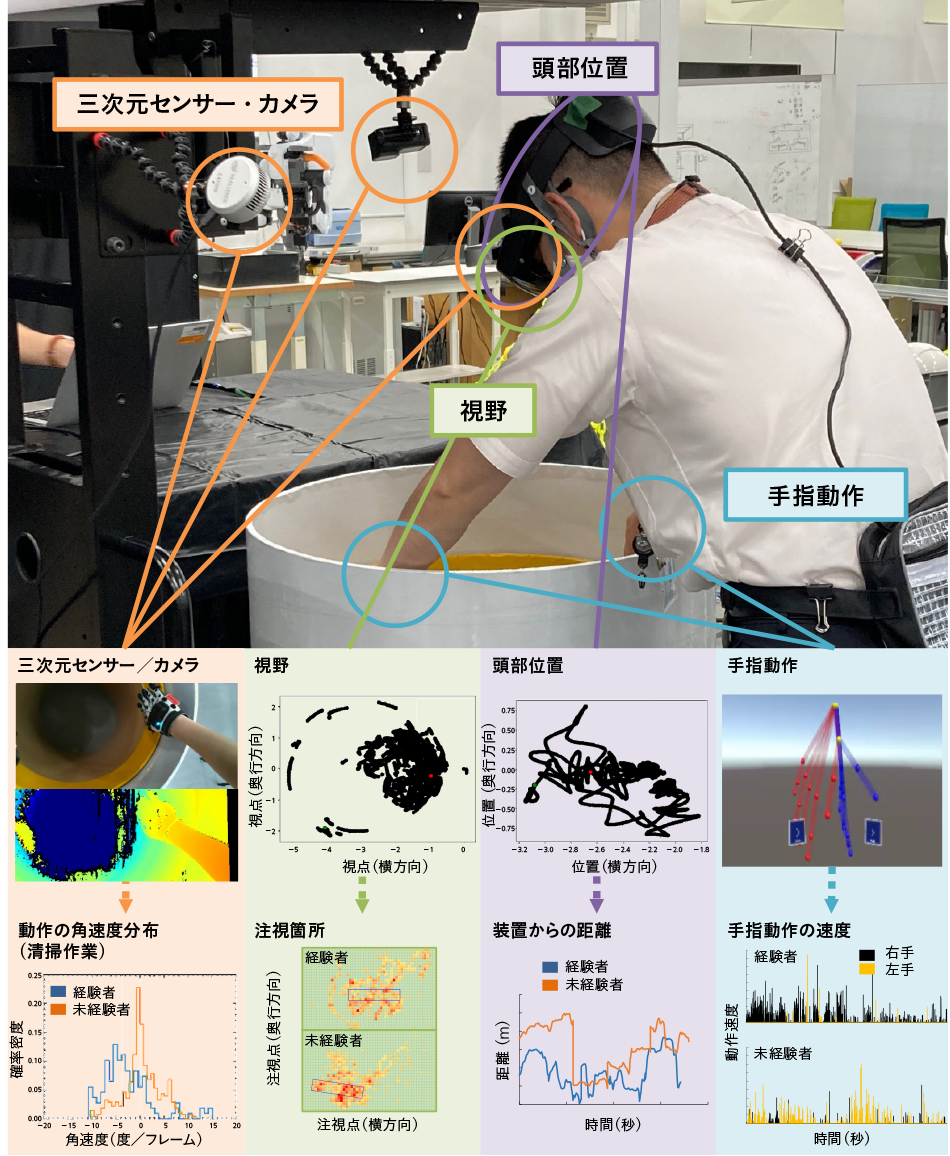

これに対し,日立は作業者の視野や頭部位置,手指動作などを計測し,作業中の動作や部材の取り扱いを分析する3D(Three Dimensions)計測・分析技術を開発している(図3参照)。この技術により,計測データを用いて経験者と未経験者の違いを分析し,熟練作業や難しい作業,作業の成否につながる重要な動作などを評価している。例えば清拭作業時の動作の角速度分布を算出することで,どのような方向に拭いているのか,また注視する箇所や装置からの距離,手指動作の速度などを分析している4),5),6)。

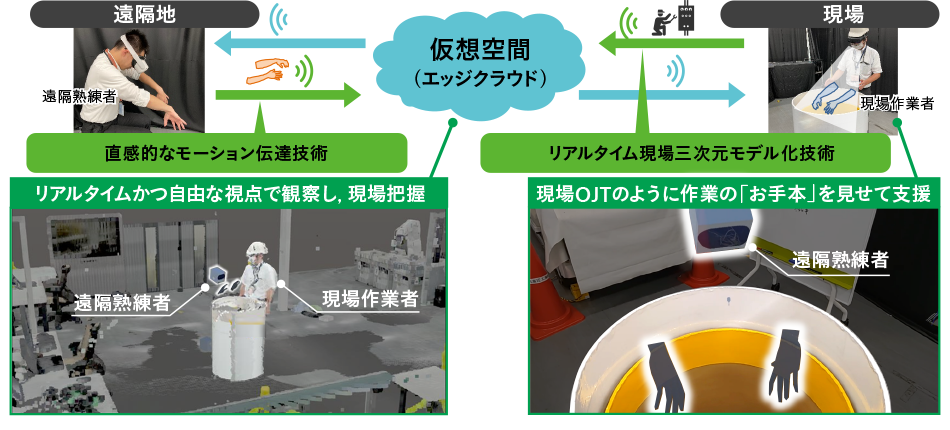

この3D計測・分析技術により,作業の様子を高精度にモニタリングするだけでなく,仮想空間で再構築することが可能になる。これを応用することで,遠隔作業支援や作業ログ取得・蓄積,作業者スキルの向上などに貢献できるソリューションの提供をめざしており,一人の熟練者が多数の現場を支援できるような遠隔作業支援システムを開発している(図4参照)。このシステムでは,バーチャルリアリティなどの技術を用いて,遠隔地にいる熟練者がリアルタイムかつ自由な視点で現場を観察し,現場を把握したうえで,現場作業員に望ましい手指動作を伝達することが可能なため,現場OJT(On-the-job-training)のように作業の「お手本」を見せて支援できる。これにより,装置のメンテナンストラブルが発生した場合にも,熟練者が現場に移動することなく,現場の作業者が問題を解決できる。今後,このようなスマートメンテナンス技術の開発を推進し,半導体製造分野を支援するとともに,幅広い分野のメンテナンス作業への展開をめざす。

図3|スマートメンテナンスに向けた三次元作業計測技術 三次元センサーやカメラなどのセンサーを用いて,三次元空間での視野,頭部位置,手指動作などを計測する。計測データを用いて経験者と未経験者の違いを分析し,熟練作業や難しい作業,作業の成否につながる重要な動作などを評価している。例えば清拭作業時の動作の角速度分布を算出し,どのような方向に拭いているのかを分析したり,注視箇所や装置からの距離や手指動作の速度を分析したりしている。

三次元センサーやカメラなどのセンサーを用いて,三次元空間での視野,頭部位置,手指動作などを計測する。計測データを用いて経験者と未経験者の違いを分析し,熟練作業や難しい作業,作業の成否につながる重要な動作などを評価している。例えば清拭作業時の動作の角速度分布を算出し,どのような方向に拭いているのかを分析したり,注視箇所や装置からの距離や手指動作の速度を分析したりしている。

図4|開発した遠隔作業支援システムの概要 注:略語説明 OJT(On-the-job-training)人手不足の中で,数少ない熟練者が多数の現場を支援できるように遠隔作業支援システムを開発している。このシステムでは,バーチャルリアリティなどの技術を用いて,遠隔地にいる熟練者が,リアルタイムかつ自由な視点で現場を観察し,現場を把握したうえで,現場作業員に望ましい手指動作を伝達することで,現場OJTのように作業の「お手本」を見せて支援できる。

注:略語説明 OJT(On-the-job-training)人手不足の中で,数少ない熟練者が多数の現場を支援できるように遠隔作業支援システムを開発している。このシステムでは,バーチャルリアリティなどの技術を用いて,遠隔地にいる熟練者が,リアルタイムかつ自由な視点で現場を観察し,現場を把握したうえで,現場作業員に望ましい手指動作を伝達することで,現場OJTのように作業の「お手本」を見せて支援できる。

4. インライン電気特性計測技術

半導体製造の工程数増加が加速する中,生産性の向上が急務となっている。各製造工程の間では,寸法計測や異物検査などの検査が実施されており,製造ラインの安定化に重要な役割を担ってきた。しかし,近年のデバイス構造の三次元化や材料の多様化に伴って,寸法や異物などの形状異常としては検知できない欠陥が増加している。このようなウェーハ内部回路や材質における欠陥は,製造工程後半のプローブ検査を行うまで検知できない。

これに対し,製造工程へのタイムリーなフィードバックのために,電気的な欠陥や材料特性の異常を製造ライン中で検知できるインライン電気特性計測技術への期待が高まっている。

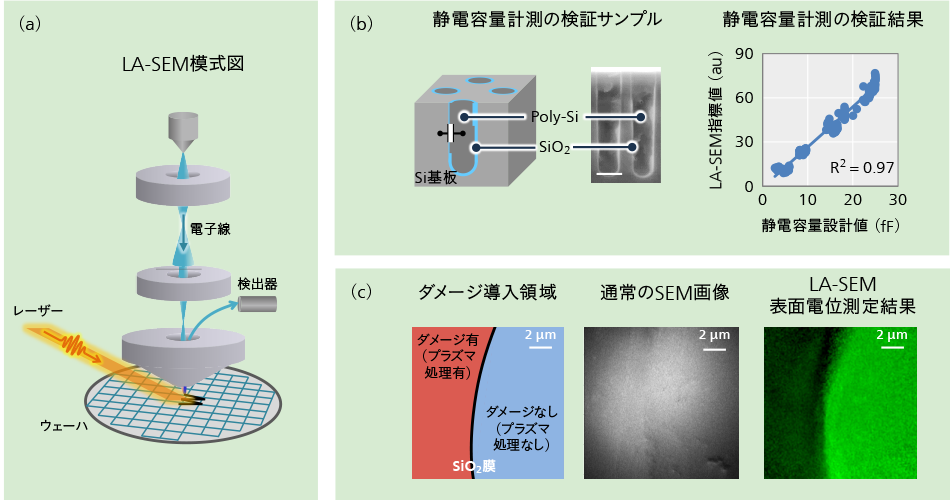

このニーズに対応するため,試料にレーザーを照射し,電子線と光の照射に対する応答から回路やパターンの電気および材料特性を検査計測するLA-SEM(Laser-assisted Scanning Electron Microscope)を開発している[図5(a)参照]。本技術により,静電容量をはじめとする電気特性の計測や,材料ダメージを反映したコントラストの取得を実現した。図5(b)は,静電容量計測の検証用に試作したサンプルと検証結果である。さまざまな静電容量値を持つ微小プラグ形状の試料を試作し,LA-SEMを用いて静電容量に対応する指標値を取得した結果,プラグ寸法から算出される容量設計値との相関を確認でき,静電容量を高精度に計測できることを確認した7)。図5(c)は,絶縁膜に与えるダメージの可視化の検証結果である。SiO2膜試料の一部のみにプラズマ処理を行って意図的にダメージを導入した検証用サンプルを試作し,LA-SEMによる表面電位計測を行った結果,通常のSEM観察では検出できないダメージ有無の違いを表面電位の違いとして定量化できることを実証した8)。

このように,本技術の開発にあたっては,静電容量と絶縁膜ダメージの定量計測を原理検証した。今後も先端半導体の製造工程管理の高精度化に向けて,製造ライン中に取得できる計測指標の拡充を図っていく。

図5|LA-SEMの概要と効果 注:略語説明 LA-SEM (Laser-assisted Scanning Electron Microscope)(a)はLA-SEMの模式図,(b)は静電容量計測の検証結果,(c)膜ダメージ計測の検証結果をそれぞれ示す。

注:略語説明 LA-SEM (Laser-assisted Scanning Electron Microscope)(a)はLA-SEMの模式図,(b)は静電容量計測の検証結果,(c)膜ダメージ計測の検証結果をそれぞれ示す。

5. おわりに

今後は,これらの開発技術に関して半導体製造分野における製品化・ソリューション化を進めることで,開発・保守・製造の各領域におけるDXを推進し,半導体製造のスマート化に貢献していく。またこれに並行して,同様の課題を有する他の製造分野へ展開を図ることにより,日立グループのさらなるプレゼンス向上をめざす計画である。

参考文献など

- 1)

- SEMI:Smart Manufacturing Initiative Works to Help Chip Industry Achieve Industry 4.0 Ambitions(2022.9)

- 2)

- T. Ohmori et al.: Prediction and Optimization of Etching Profile Using Machine Learning, Proceedings of International Symposium on Dry Process (DPS), p. 9(2017)

- 3)

- T. Dobashi et al.: Effect of initial-learning dataset on etching profile optimization using machine learning in plasma etching, Japanese Journal of Applied Physics, 62, SI1016 (2023.6)

- 4)

- T. Numata et al.: Experimental 3D maintenance work measurement and analysis for maintenance improvement and enhancement of productivity of semiconductor manufacturing equipment, AVS 69th International Symposium & Exhibition, MS-ThP-3, p.192(2023)

- 5)

- T. Numata et al.: Metaverse-based remote support system with smooth combination of free viewpoint observation and hand gesture instruction, Journal of the Society for Information Display, 32, 8(2024.7)

- 6)

- 日立製作所,仮想空間と現実をつなぎ,設備の点検・修理作業を,遠隔地の熟練者が現場の作業者に効率よく指示可能な技術を開発―熟練者が現場状況を自由な視点で観察し,アバターの手指の動きで現場作業者にお手本を見せる―」(2023.3)

- 7)

- S. Minami et al.: Laser assisted SEM for visualizing electrical property using voltage contrast dynamics, Proc. SPIE 12496, 1249630(2023)

- 8)

- Y. Shirasaki et al.: Evaluation of thin-film material properties using laser-assisted SEM, Proc. SPIE 12955, 129551K(2024)